闭环负压粉料循环系统和激光烧结设备的制作方法

1.本实用新型涉及3d成型技术领域,具体而言,涉及一种闭环负压粉料循环系统和激光烧结设备。

背景技术:

2.选择性激光烧结是一项具有数字化制造、高度柔性和适应性、直接cad模型驱动、快速、材料类型丰富多样等鲜明特点的先进制造技术,自二十世纪八十年代末发展至今,己成为现代先进制造技术中的一项支柱技术。选择性激光烧结设备烧结过程包含粉料供给、粉料回收以及粉料后处理。目前小型选择性激光烧结设备的粉料供给和粉料回收一般采用人工操作方式,在烧结过程中由操作人员手动拆卸和替换粉料供给和回收的罐体。而在大型选择性激光烧结设备的应用上,一般采用正压输送粉料方式,该方式易出现管路堵粉和回风管路夹带大量回流送粉,造成终止烧结和粉料浪费,同时也存在环境安全隐患,比如由于管道内为正压,如果管路上有漏气点,粉料就能从漏气点喷粉出来,污染空气,尤其在烧结活性金属(钛合金、铝合金等)时,这些金属粉料混入空气中,存在相当大的安全隐患。

技术实现要素:

3.本实用新型的目的在于提供一种闭环负压粉料循环系统和激光烧结设备,其能够减少粉料浪费,同时,减小安全隐患,提高作业的安全性。

4.本实用新型的实施例是这样实现的:

5.第一方面,本实用新型提供一种闭环负压粉料循环系统,包括:

6.负压泵;

7.泄压组件,所述泄压组件包括排气管以及均设于所述排气管上的泄压阀和单向阀,所述排气管与所述负压泵的出气口连通,所述单向阀仅允许所述排气管中的流体外排;

8.第一分离器,所述第一分离器的第一分离腔室与所述负压泵的出气口连通,所述第一分离器的出气口与所述负压泵的吸气口连通;

9.第一储粉件,所述第一储粉件的出料口与连通所述第一分离腔室和所述负压泵的出气口的管路连通;

10.以及送粉件,所述送粉件与所述第一分离器的出料口连通。

11.在可选的实施方式中,所述第一分离器的出气口与所述负压泵的吸气口之间的管路上设有第一阀门;所述第一阀门与所述负压泵的吸气口之间的管路上设置有能够打开或关闭的输气孔;所述第一阀门与所述第一分离器的出气孔之间的管路上设置有能够打开或关闭的出气孔。

12.在可选的实施方式中,所述闭环负压粉料循环系统还包括过滤器,所述过滤器设于所述负压泵的吸气口与所述第一分离器的出气口之间,用于过滤从所述第一分离器流向所述负压泵的流体。

13.在可选的实施方式中,所述第一分离器设置有两个,每个所述第一分离器的进气

口均设有第二阀门,每个所述第一分离器的出气口均设有第三阀门,每个所述第一分离器的出料口均设有第四阀门;每个所述第一分离器设有具有能在打开状态或关闭状态之间切换的第一输气孔,所述第一输气孔用于通入惰性气体至所述第一分离腔室,以使对应的所述第一分离腔室中的粉料进入所述送粉件中。

14.在可选的实施方式中,所述第一储粉件的出料口设置有第五阀门。

15.在可选的实施方式中,所述闭环负压粉料循环系统还包括第二分离器、筛选器和第二储粉件,所述第二分离器的第二分离腔室与所述负压泵的出气口连通,所述第二分离器的出气口与所述负压泵的吸气口连通,所述第二分离器的出料口与所述筛选器连通,所述筛选器与所述第一储粉件连通,且二者之间设有第六阀门;所述第二储粉件用于承接工作腔室的溢粉,所述第二储粉件的出料口与所述负压泵的出气口和所述第二分离腔室之间的管路连通;所述第二储粉件的出料口与所述负压泵的出气口之间的管路上设置有第七阀门;所述第一储粉件的出料口与所述负压泵的出气口之间的管路上设有第八阀门。

16.在可选的实施方式中,所述第二分离器的数量为两个,每个所述第二分离器的进气口均设有第九阀门;每个所述第二分离器的出气口均设有第十阀门,每个所述第二分离器的出料口均设有第十一阀门;每个所述第二分离器设有具有能在打开状态或关闭状态之间切换的第二输气孔,所述第二输气孔用于通入惰性气体至所述第二分离腔室,以使对应的所述第二分离腔室中的粉料进入所述筛选器中。

17.在可选的实施方式中,所述闭环负压粉料循环系统还包括粉料后处理件,所述粉料后处理件的出口连通所述第二分离器的进气口与所述负压泵的吸气口之间的管路,且所述第二分离器与所述粉料后处理件的连接处与所述负压泵的吸气口之间的管路上设置有第十二阀门,所述第二分离器与所述粉料后处理件的连接处与所述粉料后处理件之间的管路上设置有第十三阀门;所述粉料后处理件的进口与所述负压泵的出气口连通,且连通二者的管路上设置有第十四阀门。

18.在可选的实施方式中,所述第一分离器、所述第一储粉件、所述送粉件、所述第二分离器、所述第二储粉件上均设置有料位计。

19.第二方面,本实用新型提供一种激光烧结设备,所述激光烧结设备包括:

20.前述实施方式中任一项所述的闭环负压粉料循环系统。

21.本实用新型实施例的有益效果是:

22.综上所述,本实施例提供的闭环负压粉料循环系统,采用闭环的方式使得粉料输送过程中与外部空气隔绝,粉料中不会有空气混入,系统管路含氧量稳定;采用负压输送粉料,不会存在粉料外喷的情况,不易污染空气环境,粉料输送过程中安全性非常高。具体的,在粉料输送过程中,泄压阀为持续打开状态,用于负压泵对前端管路抽真空时,排掉多余的气体。单向阀位于泄压阀的出气口的一侧,当第一储粉件中的粉料从出料口进入管路中时,管路落粉位置被粉料封堵,而负压泵持续对前端管路抽真空,前端管路内形成非常大的负压,同时负压泵后端管路产生非常大的正压,管路中多余气体经泄压阀从排气管排出。而当管路落粉位置的粉料被负压泵前端管路内的负压拉动后,负压泵的前端管路上的负压和后端管路上的正压在这一瞬间将发生互换,粉料会朝负压泵的吸气口方向发生位移,而负压泵后端管路内的气体随粉料朝负压泵的吸气口流动,如此,负压泵后端管路瞬间由正压转换为负压,而由于排气管上的泄压阀处于打开状态,并且泄压阀的出气口的一侧安装有单

向阀,单向阀起到防止排气管发生倒吸现象的作用,进而防止外部空气进入系统管路内,影响系统的氧含量,也就是说,本实施例通过采用闭环负压送粉,使得系统含氧量稳定,利于产品成型;粉料不易外泄,安全可靠。

附图说明

23.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

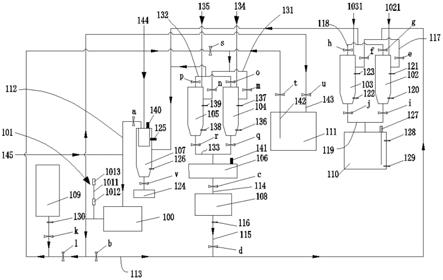

24.图1为本实用新型实施例的闭环负压粉料循环系统的流程示意图。

25.图标:

26.100-负压泵;101-泄压组件;1011-排气管;1012-泄压阀;1013-单向阀;102-第一分离器a;1021-第一输气孔;103-第一分离器b;1031-第二输气孔;104-第二分离器a;105-第二分离器b;106-筛选器;107-过滤器;108-第一储粉件;109-第二储粉件;110-送粉件;111-粉料后处理件;112-吸气管;113-出气管;114-进料管;115-出料管;116-第一料位计;117-第一支管;118-第二支管;119-第三支管;120-第二料位计;121-第三料位计;122-第四料位计;123-第五料位计;124-排渣罐;125-压力传感器;126-第六料位计;127-物位计;128-上料位计;129-下料位计;130-第七料位计;131-第四支管;132-第五支管;133-第六支管;134-第三输气孔;135-第四输气孔;136-第八料位计;137-第九料位计;138-第十料位计;139-第十一料位计;140-第一氧传感器;141-第二氧传感器;142-吸粉管;143-进气管;144-排空管;145-输气管。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

28.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

30.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

31.此外,术语“水平”、“竖直”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

32.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

33.目前,选择性激光烧结系统中,粉料输送系统有两种送粉方式,一种是闭环正压送粉,另一种是开环负压送粉。闭环正压送粉方式,管路内为正压,管路出现泄露时,粉料会从泄露处喷出,从而造成环境污染。而开环负压送粉,管路系统与外界空气连通,系统内氧含量不易稳定控制,且管路内混有空气,存在较大的安全隐患。

34.鉴于此,设计者设计了一种闭环负压送粉循环系统,不仅能够实现氧含量的稳定控制,且管路系统中不易有空气混入,安全性高;同时,不易出现喷粉的情况,不易污染环境。

35.请参阅图1,本实施例中,闭环负压粉料循环系统包括负压泵100、泄压组件101、第一分离器a102、第一分离器b103、第二分离器a104、第二分离器b105、筛选器106、过滤器107、第一储粉件108、第二储粉件109、送粉件110、粉料后处理件111、若干管路、若干阀门、若干传感器和若干料位计等。其中,负压泵100、第一分离器a102、第二分离器b105、第一储粉件108、送粉件和过滤器107共同构成送粉循环结构;负压泵100、第二分离器a104、第二分离器b105、筛选器106、第一储粉件108、第二储粉件109、筛选器106和过滤器107共同构成粉料回收循环结构。负压泵100、第二分离器a104、第二分离器b105、过滤器107和粉料后处理件111共同构成粉料后处理循环结构。

36.可选的,负压泵100设置为真空泵。负压泵100具有吸气口和出气口,设定,与真空泵的吸气口连通的管路称作前端管路,与真空泵的出气口连通的管路称作后端管路。真空泵作业时,对前端管路进行抽真空作业以产生负压,使位于管路中的流体具有朝吸气口流动的趋势;对应的,后端管路为正压,流体具有从出气孔进入管路的趋势。同时,负压泵100的吸气口处连接有吸气管112,吸气管112上设置有阀门a,负压泵100的出气口处连接有出气管113,出气管113上设置有阀门b。

37.可选的,泄压组件101包括排气管1011、泄压阀1012和单向阀1013。排气管1011与出气管113连通,泄压阀1012和单向阀1013均设于排气管1011上,单向阀1013位于泄压阀1012的出气口的一侧,也就是说,当管路系统中压力过大时,从吸气口吸入负压泵100的气体中的多余气体进入出气管113后,能够从排气管1011排出。多余气体排出时,气体先将泄压阀1012顶开,然后从单向阀1013排出。而单向阀1013的目的就是仅允许气体从真空泵向排气管1011流动时从排气管1011排出,并且外部空气不会从单向阀1013流经排气管1011而进入真空泵中,也就是说,在闭环负压粉料循环系统作业过程中,不会有外部空气进入到管路系统,管路系统中的氧含量稳定。

38.可选的,第一储粉件108为罐体,第一储粉件108上设置有进料管114和出料管115,进料管114上设置有阀门c,出料管115上设置有阀门d以及第一料位计116。出料管115的一

端与出气管113连通。可以通过控制阀门c的开启频率从而调节第一储粉件108的送粉量。

39.可选的,第一分离器a102和第一分离器b103均可以设置为旋风分离器。第一分离器a102和第一分离器b103均具有分离腔室以及与分离腔室连通的出料口和出气口,也就是说,将气体和粉料混合形成的流体通入分离腔室后,在分离腔室中气体和粉料被分离,气体从出气口进入到吸气管112,粉料被输送至储粉件中。具体的,出气管113通过两根第一支管117分别与第一分离腔室a和第一分离腔室b连通,用于将从第一储粉件108中的粉料通过气流输送至第一分离腔室a和第一分离腔室b中。并且,与第一分离腔室a连通的第一支管117上设置有阀门e,与第一分离腔室b连通的第一支管117上设置有阀门f。第一分离器a102的出气口和第一分离器b103的出气口分别通过两根第二支管118与吸气管112连通,与第一分离器a102的出气口连通的第二支管118上设置有阀门g,与第一分离器b103的出气口连通的第二支管118上设置有阀门h。同时,第一分离器a102的出料口和第一分离器b103的出料口分别通过两根第三支管119与送粉件110连通,与第一分离器a102的出料口连通的第三支管119上设置有阀门i,与第一分离器b103的出料口连通的第三支管119上设置有阀门j。进一步的,在第一分离器a102上与出料口相对的一侧设置有能开闭或关闭的第一输气孔1021,在第一分离器b103上与出料口相对的一侧设置有能开启或关闭的第二输气孔1031。在送粉过程中,第一分离器a102和第一分离器b103交替运行,从而实现连续地将粉料掉落至第一送粉件中,而在送粉过程中,分别通过第一输气孔1021和第二输气孔1031输入满足压力要求的气体至分离器内,使对应分离器中被分离出来的粉料能够顺利下落至第一送粉件中。

40.进一步的,第一分离器a102上设置有第二料位计120和第三料位计121,第二料位计120位于第三料位计121的下方。第一分离器b103上分别设置有第四料位计122和第五料位计123,第四料位计122位于第五料位计123的下方。

41.可选的,过滤器107设于吸气管112中,过滤器107的进口和出口均与吸气管112连通,也就是说,从第一分离器a102和第一分离器b103流出的气体需要流经过滤器107过滤后再进入到真空泵,从而避免真空泵被污染和损坏。同时,在过滤器107上设置有排空管144,排空管144能通过阀门打开或关闭。同时,在过滤器107与负压泵100之间的吸气管112的管段上设置有输气管145,输气管145上设置有能够开闭的阀门。进一步的,过滤器107的出渣口与排渣罐124连通,出渣口和排渣罐124之间设置有阀门v。此外,在过滤器107上还设置有压力传感器125和第六料位计126。

42.本实施例中,需要说明的是,送粉循环结构的作业流程包括,例如:

43.送粉循环结构为负压闭环送粉。需要说明的是,在进行分离输送前,需要对系统进行排空处理,从而使系统中的氧含量在设定范围内。具体的,将泄压阀1012、阀门a、阀门b、阀门d、阀门i和阀门j关闭,然后,打开排空管144,将惰性气体从输气管145输入,惰性气体进入负压泵100然后从出气口进入出气管113,经过第一分离器a102和第一分离器b103后从吸气管112流动至过滤器107,然后从排空管144排出,在过滤器107上设置第一氧传感器140,通过第一氧传感器140实时监测管路中的氧含量,当满足要求时,关闭输气管145和排空管144,如此,完成系统管路的排空作业。而后,在粉料输送过程中,泄压阀1012为持续打开状态,用于真空泵对吸气管112抽真空时,排掉多余的气体。单向阀1013位于泄压阀1012的出气口的一侧,当第一储粉件108中的粉料从出料口进入出气管113中时,管路落粉位置被粉料封堵,而真空泵持续对吸气管112抽真空,吸气管112内形成非常大的负压,同时真空

泵出气管113产生非常大的正压,管路中多余气体经泄压阀1012从排气管1011排出。而当管路落粉位置的粉料被真空泵吸气管112内的负压拉动后,真空泵的吸气管112上的负压和出气管113上的正压在这一瞬间将发生互换,粉料会朝真空泵的吸气口方向发生位移,而真空泵出气管113内的气体随粉料朝真空泵的吸气口流动,如此,真空泵出气管113瞬间由正压转换为负压,而由于排气管1011上的泄压阀1012处于打开状态,并且泄压阀1012的出气口的一侧安装有单向阀1013,单向阀1013起到防止排气管1011发生倒吸现象的作用,进而防止外部空气进入系统管路内,影响系统的氧含量,也就是说,本实施例通过采用闭环负压送粉,使得系统含氧量稳定,利于产品成型;粉料不易外泄,安全可靠。应当理解,前端管路可以理解为负压泵100的吸气口与管路落粉位置之间的管路,后端管路可以理解为负压的出气口与管路落粉位置之间的管路。应当理解,当粉料和气体混合朝吸气口流动时,经过第一分离器a102和第二分离器b105后,粉料从出料口进入到送粉件110中。气体排入吸气管112中。

44.可选的,送粉件110上设置有物位计127、上料位计128和下料位计129,上料位计128位于下料位计129上方,物位计127位于送粉件110的顶部。

45.需要说明的是,系统待机时,所有阀门均处于关闭状态,负压泵100不启动,由送粉件及第一分离器a102和第一分离器b103上的料位计监测粉料状态,判断是否启动闭环负压粉料输送功能。尤其是通过第一分离器a102和第二分离器b105的交替作业,能够实现连续送粉,提高效率。具体的,以第一分离器a102先作业为例进行说明。流程如下:

46.第一分离器a102上的阀门e、阀门g打开,负压泵100启动,阀门d以脉冲开闭的方式将第一储粉件108中的粉料排入出气管113中,形成管道堵塞,负压泵100对吸气管112抽真空,负压泵100后端的泄压阀1012打开排气,产生的负压将粉料吸附输送到第一分离器a102中,经过第一分离器a102内部的旋风分离结构,粉料沉降,气体经过过滤器107回到负压泵100,多余的气体经负压泵100后端的泄压阀1012排出。当第一分离器a102上的第三料位计121信号点亮时,第二分离器a104开启阀门f和阀门h,管道内粉料将同时被吸附输送至第一分离器a102和第一分离器b103,系统持续若干秒后,关闭第一分离器a102,该动作完成后,系统开启第三料位计121被点亮的第一分离器a102的阀门i,同时第一分离器a102顶部的第一输气孔1021顶部的第一输气孔1021开启,利用正压输送气体至第一分离器a102中,第一分离器a102中粉料落入送粉件,待第一分离器a102上的第二料位计120信号熄灭后,系统关闭第一分离器a102下方的阀门i。待第一分离器a102上的第三料位计121信号点亮后,系统重新开启已落粉完成的第一分离器a102上的阀门e和阀门g,对两个分离器同时进行吸附输送粉料,系统持续若干秒后,关闭第一分离器b的阀门f和h,重复上一次分离器落粉动作,如此,系统对第一分离器a102和第一分离器b103两个分离器进行交叉切换吸附输送粉料及落粉至送粉件110,直至第一分离器a102上的第三料位计121、第一分离器b103上的第五料位计123、送粉件上的上料位计128和送粉件上的物位计127信号全部点亮,阀门d关闭,粉料输送停止,负压泵100继续开启若干秒后停止,阀门a、阀门b关闭,第一分离器a102上的阀门e、阀门g和第一分离器b103上的阀门f、阀门h关闭,负压泵100后端泄压阀1012关闭,完成系统自动闭环负压吸附输送粉料动作。

47.本实施例中,可选的,第二储粉件109设置为罐体,第二储粉件109用于收集工作腔室中铺粉完成后溢出的粉料。第二储粉件109上设置有第七料位计130。同时,第二储粉件

109的底部设有与出气管113连通的管道,该管道上设置有阀门k,同时,在第二储粉件109与负压泵100之间还设有阀门l,在进行送粉循环时,阀门l关闭,从负压泵100的出气口排出的气体不会向第二储粉件109流动。

48.本实施例中,可选的,第二分离器a104和第二分离器b105均设置为旋风分离器。第二分离器a104和第二分离器b105均具有分离腔室以及与分离腔室连通的出料口和出气口,也就是说,将气体和粉料混合形成的流体通入分离腔室后,在分离腔室中气体和粉料被分离,气体从出气口进入到吸气管112,粉料被输送至储粉件中。具体的,出气管113通过两根第四支管131分别与第二分离腔室a和第二分离腔室b连通,用于将从第二储粉件109中的粉料通过气流输送至第二分离腔室a和第二分离腔室b中。并且,与第二分离腔室a连通的第四支管131上设置有阀门m,与第二分离腔室b连通的第四支管131上设置有阀门n。第二分离器a104的出气口和第二分离器b105的出气口分别通过两根第五支管132与吸气管112连通,与第二分离器a104的出气口连通的第五支管132上设置有阀门o,与第二分离器b105的出气口连通的第五支管132上设置有阀门p,在进行送粉循环时,阀门o和阀门p关闭。同时,第二分离器a104的出料口和第二分离器b105的出料口分别通过两根第六支管133与筛选器106连通,筛选器106通过进料管114与第一储粉件108连通。同时,与第二分离器a104的出料口连通的第六支管133上设置有阀门q,与第二分离器b105的出料口连通的第六支管133上设置有阀门r。进一步的,在第二分离器a104上与出料口相对的一侧设置有能开闭或关闭的第三输气孔134,在第二分离器b105上与出料口相对的一侧设置有能开启或关闭的第四输气孔135。在送粉过程中,第二分离器a104和第二分离器b105交替运行,从而实现连续地将粉料掉落至第一送粉件中,而在送粉过程中,分别通过第三输气孔134和第四输气孔135输入满足压力要求的气体至分离器内,使对应分离器中被分离出来的粉料能够顺利下落至第筛选器106中。需要说明的是,第二分离器a104和第二分离器b105的交替运行方式与第一分离器a102和第一分离器b103的运行方式相同,本实施例中不进行具体说明。

49.进一步的,第二分离器a104上设置有第八料位计136和第九料位计137,第八料位计136位于第九料位计137的下方。第二分离器b105上分别设置有第十料位计138和第十一料位计139,第十料位计138位于第十一料位计139的下方。

50.进一步的,筛选器106上设置有第二氧传感器141。

51.本实施例中,需要说明的是,粉料回收循环结构的作业流程包括,例如:

52.阀门b、阀门h和阀门g均关闭,阀门l打开。然后,进行排空作业,当第二氧传感器141检测到管路系统的氧含量在设定范围时停止排空作业。而后,负压泵100作业,使与第二分离器a104和第二分离器b105连接的吸气管112产生负压,将第二储粉件109中的粉料吸出并输送至第二分离器a104或第二分离器b105中,经过粉料和气体的分离后,粉料落入筛选器106进行筛分,筛分后的粉料可以进入第一储粉件108,从而参与送粉循环。而气体回流至吸入口。应当理解,可以通过控制阀门k的开启频率从而控制第二储粉件109中粉料的输送量。

53.进一步的,在出气管113上还设置有阀门s,关闭阀门s后,第二分离器a104和第二分离器b105的出气口均与负压泵100的出气口阻断。在进行粉料后处理循环时,阀门s关闭。

54.本实施例中,可选的,粉料后处理件111为罐体,粉料后处理件111上设有吸粉管142和进气管143,吸粉管142与阀门s和第四支管131之间的吸气管112的管段连通,并且,吸

粉管142上设置有阀门t,在进行粉料回收循环时,阀门t关闭。进气管143和出气管113连通,并且,在进气管143上设置有阀门u,在进行送粉循环和粉料回收循环时,阀门u关闭。

55.本实施例中,粉料后处理循环结构的作业流程包括,例如:

56.阀门l、阀门b和阀门s关闭,将成型缸转移至工作腔室下方时,将吸粉管142插入粉料后处理件111中,吸粉管142上的阀门t开启,负压泵100启动,在吸气管112中产生负压,在负压下,直接利用吸粉管142将粉料后处理件111中的粉料吸附输送至第二分离器a104和第二分离器b105中,第二分离器a104和第二分离器b105的交替作业流程与第一分离器a102和第一分离器b103的相同,粉料和气体进入第二分离器a104和第二分离器b105后,经过旋风分离结构分离,粉料进入筛选器106,然后再进入第一储粉件108中,可以参与下次送粉循环。

57.本实施例中,需要说明的是,阀门a、阀门b、阀门c、阀门d、阀门e、阀门f、阀门g、阀门h、阀门i、阀门g、阀门k、阀门l、阀门m、阀门n、阀门o、阀门p、阀门q、阀门r、阀门s、阀门t和阀门u均可以为截止阀,采用脉冲方式控制截止阀的开启和关闭。

58.本实施例提供的闭环负压粉料循环系统,能够实现送粉循环、粉料回收循环和粉料后处理循环,且均为闭环负压作业方式,系统氧含量稳定可靠,粉料不易外泄,不易污染环境,安全性高。

59.本实施例还提供了一种激光烧结设备,包括上述实施例提到的闭环负压粉料循环系统,送粉件与工作腔室的送粉机构连通,第二储粉件109与溢粉缸连通,粉料后处理件111与成型缸连通。

60.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1