一种多孔铜箔的制备工艺及其产品和应用的制作方法

1.本发明涉及纳米多孔金属材料的技术领域,尤其涉及一种多孔铜箔的制备工艺及其产品和在印刷电路板线路、超级电容器、锂离子电池集流体和电线电缆屏蔽层中的应用。

背景技术:

2.铜具有良好的导电性和机械性能,在印刷电路板、超级电容器、锂离子电池集流体和输电导线等领域中得到广泛应用。随着电子工业、新能源利用和电动汽车的快速发展,对为其提供能源的锂离子电池的性能提出了更高的要求。铜箔作为锂离子电池负极活性物质的载体,同时充当负极电子收集和传导。

3.为了提升锂离子电池能量密度和高的安全性,希望作为集流体铜箔更薄和综合机械性能更好。多孔铜箔被认为是一种替代方案。多孔铜箔具有更大比表面积和良好导电性,期望在电子电路、锂离子电池集流体等领域得到应用。开发适用于工业化生产的锂离子电容器集流体多孔铜箔制造技术,是电池级多孔铜箔国产化和锂离子电容器产业化发展的关键。

4.日本专利(公开公报平8-124575号)公开了一种采用机械冲孔制备多孔铜箔的方法,但该方法制造的多孔铜箔孔径一般不小于500μm。过大的孔径致使负极材料涂覆时会漏料,制备负极极片十分困难。此外,为使极板单位面积上负载等量的活性物质,糊状物的涂布厚度必须增加,结果造成集电效率降低。

5.公开号为cn 110656297 a的中国专利文献公开了一种基于黄铜带制备高导电多孔铜箔的方法,黄铜带经硼氢化钠水溶液的化学改性后进行高温退火处理或常温电化学处理以完全或部分去除黄铜中的锌,得到高导电的多孔铜箔。但该法中高温退火耗能较大,电化学过程需控制的工艺参数过多,步骤繁琐。

6.公开号为cn 105018776 a的中国专利文献公开了一种制备具有三维通孔结构铜箔的制备工艺,将黄铜合金箔片置于400℃~800℃的真空高温炉中,使其中的锌元素脱出,从而得到多孔铜箔。但该方法需要真空高温环境,能耗很高。

技术实现要素:

7.针对现有技术存在的上述问题,本发明公开了一种多孔铜箔的制备工艺,工艺简单、可控,能耗低,制备得到的多孔铜箔,孔洞独立且分布均匀,孔径小且均一性高,具备良好的导电性、高抗热性,在250℃下烘烤60分钟表面不发生氧化变色现象;并且与树脂材料具有优异的粘附性能,抗剥离强度高。满足对锂离子电池负极集流体、印刷电路板线路铜箔的性能要求。

8.具体技术方案如下:

9.一种多孔铜箔的制备工艺,以黄铜合金箔片为原料,通过湿化学冶金浸析途径制备多孔铜箔,具体包括:

10.将黄铜合金箔片浸入化学浸锌液中,经反应后制备得到;

11.所述化学浸锌液,原料组成包括溶剂,和浓度为5~20g/l的氨基磺酸、浓度为5~50g/l的氯化胆碱、浓度为10~100g/l的可溶性铵盐。

12.本发明公开了一种采用湿化学冶金浸析途径制备多孔铜箔的方法,以成本低廉、易得的黄铜合金箔片为原料,采用由特定原料组成与浓度的化学浸锌液,仅需简单的浸渍工艺即可制备得到孔洞分布与孔洞直径均较为均匀的多孔铜箔,工艺简单、可控,无需高温,能耗低。

13.本发明中公开的化学浸锌液,包括氨基磺酸、氯化胆碱和可溶性铵盐,其中,氨基磺酸提供酸性腐蚀环境,氯化胆碱和可溶性铵盐作为化学浸锌的助剂。氨基磺酸水溶液可水解出具有空间位阻效应的氨基磺酸根阴离子,对锌离子产生静电吸引,促进浸锌过程的进行;本发明还创新性地利用氯化胆碱易分解后缓释氨的特性,促进与黄铜中的锌的络合反应,产生锌铵络离子,使化学浸锌过程持续发生;此外,氯化胆碱分解呈弱碱性,对化学浸锌过程发挥调控作用。

14.经试验发现,若将氨基磺酸替换为常见的酸性物质,如稀盐酸,会导致制备得到的铜箔表面孔洞相连,无法形成独立的孔洞,且表面刻蚀形貌非常不均匀。而若将氯化胆碱去除,会导致制备得到的铜箔表面孔洞尺寸相差较大,均一性差,且孔洞分布不均匀。还会导致制备的多孔铜箔的抗热性能以及与树脂材料的粘附性能均显著下降。

15.本发明中公开的化学浸锌液,各原料的浓度采用上述特定范围,经试验发现,各原料在上述浓度范围内时的刻蚀效果最好,既不会造成过度刻蚀,又不需要消耗过多时间。

16.本发明中:

17.所述黄铜合金箔片,锌的含量大于或等于10wt%,厚度为0.01~1mm。

18.优选的,所述黄铜合金箔片,锌的含量大于或等于35wt%,厚度为0.01~0.1mm。经试验发现,含锌量高于35%的黄铜合金制备得到的多孔铜箔孔隙率高,应用范围更广。具体的,如62黄铜。

19.所述黄铜合金箔片经过清洗处理后再浸入化学浸锌液中;

20.所述清洗处理以二氯甲烷、乙醇、丙酮中的一种或多种作为清洗剂。经清洗处理进行除油,再进行干燥后待用。

21.所述可溶性铵盐选自氯化铵、硫酸铵、硝酸铵的一种或多种。

22.所述反应的温度为20~90℃,时间为5min~8h;进一步优选的温度为40~70℃。

23.优选的:

24.所述化学浸锌液中,氨基磺酸的浓度为5~20g/l,氯化胆碱的浓度为5~40g/l,可溶性铵盐的浓度为15~80g/l。

25.进一步优选:

26.所述化学浸锌液中,氨基磺酸的浓度为10~20g/l,氯化胆碱的浓度为20~40g/l,可溶性铵盐的浓度为50~80g/l;

27.所述化学浸锌液中,可溶性铵盐与氯化胆碱的质量比为2~3:1。

28.经试验发现,采用上述进一步优选的化学浸锌液的组成时,制备得到的多孔铜箔中孔洞分布更均匀且孔径分布更窄。

29.本发明还公开了根据上述工艺制备的多孔铜箔,孔洞独立且分布均匀,孔径均一性高,耐热性好,与有机高分子材料粘合后的抗剥离强度高。以及,该多孔铜箔在印刷电路

板线路、超级电容器、锂离子电池集流体和电线电缆屏蔽层中的应用。

30.与现有技术相比,本发明具有如下优点:

31.本发明公开了一种多孔铜箔的制备工艺,采用湿化学冶金浸析途径制备,以成本低廉、易得的黄铜合金箔片为原料,采用由特定原料组成与浓度的化学浸锌液,仅需简单的浸渍工艺即可制备得到,工艺简单、可控,无需高温,能耗低。

32.本发明制备得到的多孔铜箔,孔洞独立且分布均匀,孔径小且均一性高,具备良好的导电性、高抗热性,在250℃下烘烤60分钟表面不发生氧化变色现象;并且与树脂材料具有优异的粘附性能,抗剥离强度高。尤其适用于在锂离子电池负极集流体、印刷电路板线路铜箔中的应用要求。

附图说明

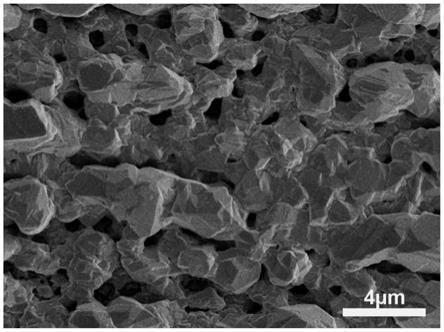

33.图1为实施例1制备的多孔铜箔的sem图;

34.图2为对比例1制备的多孔铜箔的sem图;

35.图3为对比例2制备的多孔铜箔的sem图。

具体实施方式

36.下面结合实施例和对比例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

37.实施例1

38.采用市售黄铜箔片(62黄铜,含锌量38wt%左右),0.01mm厚,裁成20

×

20mm的小片,以二氯甲烷作为清洁剂,对黄铜表面进行除油处理,然后清理干净黄铜表面并干燥待用。

39.化学浸锌液的成分:水为溶剂,10g/l氨基磺酸、50g/l氯化铵、20g/l氯化胆碱。将裁好的黄铜箔片浸入化学浸锌液中,在50℃下反应10min。

40.图1为本实施例制备的多孔铜箔的sem图。从图中可看出,制备得到的多孔铜箔表面孔洞分布较为均匀,且孔洞直径较为一致。孔径分布范围为0.30~0.80μm,平均孔径约为0.55μm,孔径均一性较好。

41.将本实施例制备的多孔铜箔放置在250℃下烘烤60分钟,多孔铜箔表面未发生氧化变色现象,说明其具有优异的抗氧化性能。

42.为进一步测试本发明制备的多孔铜箔与高分子材料间的抗剥离强度,参考ipc-tm-650的测试方法,将本实施例制备的多孔铜箔与环氧树脂(生益科技s1170g)贴合后测试其抗剥离性能,经测试抗剥离强度≥1.1n/mm,达标。

43.实施例2

44.采用市售黄铜箔片(62黄铜,含锌量38wt%左右),0.1mm厚,裁成20

×

20mm的小片,用乙醇作为清洁剂,对黄铜表面进行除油处理,然后清理干净黄铜表面并干燥待用。

45.化学浸锌液的成分:水为溶剂,5g/l氨基磺酸、15g/l氯化铵、5g/l氯化胆碱。将裁好的黄铜箔片浸入化学浸锌液中,在40℃下反应2h。

46.经表征,本实施例制备得到的多孔铜箔表面孔洞分布较为均匀,且孔洞直径较为一致,约为0.30~0.90μm,均一性较好,平均孔径约为0.62μm。

47.将本实施例制备的多孔铜箔放置在250℃下烘烤60分钟,多孔铜箔表面不发生氧化变色现象,说明其具有优异的抗氧化性能。

48.采用与实施例1中相同的测试方式,本实施例制备得到的多孔铜箔与环氧树脂(s1170g)的抗剥离强度≥1.1n/mm,达标。

49.实施例3

50.采用市售黄铜箔片(62黄铜,含锌量38wt%左右),0.1mm厚,裁成20

×

20mm的小片,用丙酮作为清洁剂,对黄铜表面进行除油处理,然后清理干净黄铜表面并干燥待用。

51.化学浸锌液的成分:水为溶剂,20g/l氨基磺酸、80g/l氯化铵、40g/l氯化胆碱。将裁好的黄铜箔片浸入化学浸锌液中,在70℃下反应5min。

52.经表征,本实施例制备的多孔铜箔表面孔洞独立,分布较为均匀,且孔洞直径较为一致,孔洞尺寸分布为0.50~1.0μm,平均孔径约为0.74μm。

53.将本实施例制备的多孔铜箔放置在250℃下烘烤60分钟,多孔铜箔表面不发生氧化变色现象,说明其具有优异的抗氧化性能。

54.采用与实施例1中相同的测试方式,本实施例制备得到的多孔铜箔与环氧树脂(s1170g)的抗剥离强度≥1.1n/mm,达标。

55.实施例4

56.采用市售黄铜箔片(62黄铜,含锌量38wt%左右),0.1mm厚,裁成20

×

20mm的小片,用二氯甲烷作为清洁剂,对黄铜表面进行除油处理,然后清理干净黄铜表面并干燥待用。

57.化学浸锌液的成分:水为溶剂,10g/l氨基磺酸、100g/l氯化铵、20g/l氯化胆碱。将裁好的黄铜箔片浸入化学浸锌液中,在50℃下反应10min。

58.经测试,本实施例制备的多孔铜箔表面孔洞独立,但分布均匀性较差;孔洞尺寸分布为0.20~1.50μm,均一性较差,平均孔径约为0.91μm。

59.本实施例制备的多孔铜箔在250℃下烘烤60分钟表面不发生氧化变色现象,说明其具有优异的抗氧化性能。

60.采用与实施例1中相同的测试方式,本实施例制备得到的多孔铜箔与环氧树脂(s1170g)的抗剥离强度约等于0.9n/mm,不达标。

61.对比例1

62.采用市售黄铜箔片(62黄铜,含锌量38wt%左右),0.01mm厚,裁成20

×

20mm的小片,用二氯甲烷作为清洁剂,对黄铜表面进行除油处理,然后清理干净黄铜表面并干燥待用。

63.化学浸锌液的成分:水为溶剂,10g/l盐酸、50g/l氯化铵、20g/l氯化胆碱。将裁好的黄铜箔片浸入化学浸锌液中,在50℃下反应10min。

64.图2为本对比例制备得到的多孔铜箔的sem图。从图中可看出,浸锌后的铜箔表面孔洞相连,不再有独立的孔洞,且表面刻蚀形貌非常不均匀。

65.经测试,本对比例制备的多孔铜箔在250℃下烘烤10分钟表面发生氧化变色现象,说明其抗氧化性能差于实施例的。

66.采用与实施例1中相同的测试方式,本对比例制备得到的多孔铜箔与环氧树脂(s1170g)的抗剥离强度约为0.40~0.50n/mm,抗剥离强度未达标。

67.对比例2

68.采用市售黄铜箔片(62黄铜,含锌量38wt%左右),0.1mm厚,裁成20

×

20mm的小片,用二氯甲烷作为清洁剂,对黄铜表面进行除油处理,然后清理干净黄铜表面并干燥待用。

69.化学浸锌液的成分:水为溶剂,10g/l氨基磺酸、50g/l氯化铵。将裁好的黄铜箔片浸入化学浸锌液中,在50℃下反应10min。

70.图3为本对比例制备得到的多孔铜箔的sem图。从图中可看出,浸锌液中除去氯化胆碱,浸锌后的铜箔表面孔洞尺寸相差较大,约为0.20~2.50μm,均一性差,且孔洞分布不均匀。

71.经测试,本对比例制备得到的多孔铜箔在250℃下烘烤10分钟表面发生氧化变色现象,说明其抗氧化性能差于实施例的。

72.采用与实施例1中相同的测试方式,本对比例制备得到的多孔铜箔与环氧树脂(s1170g)的抗剥离强度约为0.55~0.65n/mm,抗剥离强度未达标。

73.对比例3

74.采用市售黄铜箔片(62黄铜,含锌量38wt%左右),0.1mm厚,裁成20

×

20mm的小片,用二氯甲烷作为清洁剂,对黄铜表面进行除油处理,然后清理干净黄铜表面并干燥待用。

75.化学浸锌液的成分:水为溶剂,20g/l盐酸、100g/l氯化铵。将裁好的黄铜箔片浸入化学浸锌液中,在50℃下反应10min。

76.经测试,本对比例制备的铜箔表面孔洞相连,不再有独立的孔洞,且刻蚀过度,铜箔基体粉化严重。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1