一种湿式除尘抛光设备的制作方法

1.本发明涉及抛光机技术领域,具体涉及一种湿式除尘抛光设备。

背景技术:

2.抛光机是在机械加工领域中广泛使用的机械设备,例如在冲压件中、模具设备中使用,由于一般的片状式的金属工件,多数属于冲压件,在加工成型后,表面会有毛刺或刮痕,影响使用,因此需要抛光机对这种片状金属工件的表面进行抛光处理。抛光机的结构一般包括有抛光打磨用的抛光轮、用于驱动该抛光轮的驱动机构、废屑排除机构、用于流经抛光使用的液体水槽结构,其多组结构组装步骤较多。传统的抛光机,其各组结构之间通过螺丝等复杂固定方式的结构固定,其组装步骤繁琐,组装生产效率低,难以满足时常所需,因此其结构有待于进一步改进。

技术实现要素:

3.(一)要解决的技术问题

4.本发明的目的在于克服现有技术的缺陷,解决现有技术中的各组结构之间组装效率低的问题,提供了一种湿式除尘抛光设备。

5.(二)技术方案

6.为了实现上述目的,本发明采用的技术方案是:一种湿式除尘抛光设备,包括机箱以及装于所述机箱内的抛光打磨装置、水雾分离装置、水雾排出装置以及装于所述机箱下方的流水槽装置,所述流水槽装置与所述机箱通过活动槽与活动扣卡接配合,所述抛光打磨装置包括用于将待抛光物件抛光打磨的抛光轮以及驱动所述抛光轮的驱动机构,所述水雾分离装置用于将所述抛光轮在抛光过程中产生的碎屑与液体雾化分离,将碎屑过滤往下留置随液体送往所述流水槽装置中,同时将雾化的液体送往所述水雾排出装置中排出,所述水雾排出装置包括水雾排出风机以及用于所述水雾通过的具有转弯结构的水雾通过槽,所述水雾通过槽的上方开设有水雾排出孔。本方案中的抛光打磨水雾分离的抛光机的结构中,将多部分的抛光打磨装置、水雾分离装置、水雾排出装置通过卡接结构装于所述机箱上,相比现有技术中的抛光机,其各组结构之间通过螺丝等复杂固定方式的结构固定,其组装步骤繁琐相比,本方案有效提高了抛光机的组装效率,有效提高了生产效率。本方案通过转弯结构的水雾通过槽结构设定,进一步使得水雾更多的发生液化,同时更进一步减少排出的废屑的量。

7.进一步的,所述水雾分离装置包括一级过滤结构、二级过滤结构、三级过滤结构及水雾分离滤芯,所述抛光轮在抛光过程产生的废屑及液体流经所述一级过滤结构过滤后部分流入所述流水槽装置中、并且部分流经所述二级过滤结构,所述废屑及液体流经所述二级过滤结构过滤后部分流入所述流水槽装置中、并且部分流经所述三级过滤结构,所述废屑及液体流经所述三级过滤结构后部分流入所述流水槽装置中、并且部分流经所述水雾分离滤芯后并由所述水雾排出装置输出至所述机箱外,所述机箱开设有排水口,所述抛光轮

抛光过程产生的废屑及液体经过所述水雾分离装置过滤后部分通过所述排水口排出并流入所述流水槽装置中。本发明方案通过内置式多级过滤结构设定,逐级过滤废屑及液体,减少其排出数量,减少对操作者身体的危害及环境污染。具体操作为:通过一级过滤结构设定,使其大部分的废屑落下,仅剩少量的废屑随着液体被送入至二级过滤结构中,所述二级过滤结构的设定,进一步将所剩的废屑过滤,进一步减少其排出数量,减少对操作者身体的危害及环境污染,所述三级过滤结构的设定更进一步将所剩的废屑过滤,更进一步减少其排出数量,减少对操作者身体的危害及环境污染。

8.进一步的,所述一级过滤结构包括设于所述抛光轮内侧用于抵挡所述抛光轮抛光过程产生的废屑及液体的一级过滤挡板组件,所述以一级滤挡板组件包括具有供所述抛光轮抛光过程产生的废屑及液体通过的开口部的开口板与以及将所述抛光轮抛光过程产生的废屑及液体引流至二级过滤结构下方的引流板,所述二级过滤结构包括二级过滤固定板以及二级过滤活动板,所述二级过滤固定板上开设有用于所述抛光轮抛光过程产生的废屑及液体通过的流通槽,所述二级过滤活动板与所述二级过滤固定板之间通过可活动连接,所述二级过滤活动板与所述二级过滤固定板之间的可活动连接包括开设于二级过滤活动板上的腰型孔与开设于所述二级过滤固定板上的螺丝孔,所述腰型孔与所述螺丝孔之间通过螺丝配合,所述三级过滤结构包括三级过滤安装架,所述三级过滤安装架上设有用于放置过滤板的阶梯层,其上装设有过滤板。本方案中通过腰型孔结构螺丝孔结构设置,在其之间通过螺丝配合的结构设定,进一步使得所述二级过滤活动板调节更为便利,述三级过滤结构的设定更进一步将所剩的废屑过滤,更进一步减少其排出数量,减少对操作者身体的危害及环境污染。

9.进一步的,机箱上位于所述三级过滤机构处活动安装有用于调节维修内部的水雾分离装置的调节门,所述调节门通过合页与所述机箱形成活动连接、并且在其对边处设有锁定结构,所述排水口上装设有用于控制所述抛光轮抛光过程产生的废屑及液体的流通大小的活动调节门。本方案中的活动调节门的结构设定进一步使得上述流通的废屑及液体的量可控,可根据不同的需求设置调整,本方案具有更好的实用性。

10.进一步的,所述机箱的侧壁设有快速压紧装置,所述快速压紧装置包括机箱上的压紧手柄、贯穿于所述机箱内外的销轴,所述销轴上的插入机箱内侧的一端连接有固定件,所述固定件与所述机箱的内侧壁形成紧配限位,所述销轴上的远离所述机箱的一端与所述压紧手柄连接,所述压紧手柄包括凸轮部与手柄部,所述凸轮部与所述销轴上远离所述机箱的一端形成铰接,所述机箱包括固定板以及活动连接于所述固定板上的活动板,在凸轮部的结构限定下,所述手柄部在转动过程中,所述压紧手柄带动所述销轴沿其轴向方向移动,由于所述固定件的限位作用,所述凸轮部在转动过程中锁紧抵压或释放所述活动板,所述压紧手柄的压紧或释放作用迫使所述活动板在所述固定板之间压紧或松弛,所述快速压紧装置设于所述机箱上位于所述活动板的边缘。本方案中通过,快速压紧装置通过压紧手柄与销轴的结构的设定,通过利用压紧手柄上的凸轮部结构的设定,实现快速压紧抛光机上的活动板,将其压紧于固定板上,具体操作为:所述凸轮部的中心与所述销轴上远离所述箱板的一端形成铰接,而所述销轴上位于所述箱板内侧的一端固定有固定件,由于固定件的限位作用,在手动压转所述压紧手柄时,所述凸轮部压紧所述活动板,此时活动板受到凸轮部的压迫而抵接于所述固定板上,上述步骤的过程操作方便,通过简单操作即可快速完

成压紧过程,本方案中的快速压紧装置具有良好的实用性,有效使得抛光机的使用操作过程更加便利。

11.进一步的,所述凸轮部具有低点与高点,所述凸轮部其中心与所述销轴上的远离所述机箱的一端形成铰接,所述凸轮部在铰接限位下的转动迫使所述凸轮部上的低点与高点用于和所述机箱抵接,所述低点与所述机箱抵接状态为所述销轴的松弛状态,所述高点与所述机箱抵接状态为所述销轴的压紧状态,所述凸轮部与所述机箱之间装有垫片,所述固定板上装设有边缘条,所述边缘条固定与所述固定板上从而形成滑移槽,所述滑移槽用于限位所述活动板沿预设的滑移槽方向滑移,所述活动板通过所述滑移槽形成抽屉式插拔结构,所述边缘条具有限位压面与连接面,所述限位压面用于限位所述活动板,所述连接面用于与所述固定板形成连接,所述限位压面与所述连接面之间的角度大于90

°

,所述活动板上在插入方向的末端设有防过插槽,所述防过插槽由所述活动板一体折弯成型,其侧端以及插入方向的前端均与所述边缘条形成限位。本方案中通过凸轮部采用光滑流线的凸轮外形结构设定,上述凸轮部在压紧手柄未受到压紧时其低点与箱板抵接,在受到手动压紧时经过高点再略微往下而实现自锁作用,在上述的凸轮部结构设计实现手动快速将压紧装置压紧于释放的过程,实现上述过程中不需接触工具,本方案进一步提高了抛光机上的活动板的压紧于释放的操作的便利性。为了减少凸轮部与箱板之间的磨损,本方案优选将所述凸轮部与所述箱板之间装设有垫片的方案,本方案中的垫片为软质弹性垫片,更有利于提高该锁紧装置锁紧的紧固程度,具有更好的锁紧效果,上述垫片的设定同时有利于提高了凸轮部的摩擦力,有效防止其滑动松脱,本方案将进一步使得上述压紧装置的压紧效果更佳。本方案中的压紧装置中的边缘条的结构的设定进一步将所述固定板与所述活动板之间的配合行程做进一步限定,在原本的方案中增设了边缘条结构为所述活动板的活动提供了导向作用,使得其在固定板上准确滑行,同时通过边缘条的设置将压紧装置压紧与活动板的压紧进一步间接压紧,通过边缘条压紧,边缘条的压紧面积更大,通过边缘条结构设定进一步提高了活动板处的密封效果,本方案进一步提高了该压紧装置压紧活动板的压紧效果,具有更好的实用性。本方案还通过限位压面与连接面的结构的设定进一步增大了所述限位压面与固定板之间的间距,使得该活动板在滑移槽中的的活动更加顺畅,所述限位压面与所述连接面结构的角度设定使得其容易被所述压紧装置压紧,使得边缘条良好的弹性。本方案还通过防过插槽结构设定将所述活动板在插拔的行程准确定位,通过防过插槽的结构设定有效防止所述活动板插入过行程,本分方案的防过插槽采用所述活动板一体折弯成型的倒钩结构,利用该结构与所述边缘条有效钩锁,本方案中的边缘条还采用了三面环绕的结构,进一步提高了密封性能。

12.进一步的,所述销轴为多层叠片式结构,所述销轴由若干销轴片层叠而成,所述销轴片上设有第一安装部与第二安装部,所述第一安装部与所述凸轮部形成铰接,所述第二安装部与所述固定件形成固定连接,所述压紧手柄为一体冲压成型的弧形结构,其末端设有用于按压的手持部。本方案中的销轴采用了多层叠片式结构,进一步提高了其铰接的效果,使得其便于更换,该方案具有更好的实用性。本方案还通过上述弧形结构的设定更有利于手动按压操作,本方案进一步提高了用户使用手感效果,本方案进一步提升了产品品质,提高了产品的实用性。

13.进一步的,所述流水槽装置装于所述抛光轮下方用于接收所述抛光轮所打磨产生

的废屑及液体,所述流水槽装置包括拼接成所述流水槽装置的若干流水槽单元,所述流水槽单元上设有拼接孔,两个所述相邻的流水槽单元之间开设有相对应的拼接孔并且由连接件将其紧密连接,所述相邻两个流水槽单元之间连通用于排泄打磨产生的废屑及液体。本方案中的抛光机通过可扩展式的结构设置,使得该抛光机的流水槽装置可拼接,通过拼接方式获得所需要的不同规格的流水槽装置,本方案结构设计使得该抛光机的使用场景更为灵活,提高其应用范围,本方案具有更好的实用性。

14.进一步的,所述流水槽单元为方形结构,该流水槽单元为在其横向及纵向均为可拼接结构,所述连接件包括螺纹通管与螺纹堵头,所述相邻两个流水槽单元之间通过螺纹通管连接而用于流通排泄打磨产生的废屑及液体,位于流水槽装置末端的所述流水槽单元上的末侧一面的拼接孔上装有螺纹堵头。本方案通过进一步设置流水槽单元为方形结构的方案,由于方形结构有利于横向及纵向两轴方向拼接,本方案进一步使得拼接便利,本方案中的两个流水槽单元之间还通过流通的螺纹通管结构连接,既使得其连接性能更加稳定,又能保证两个流水槽单元之间的流通性。

15.进一步的,所述活动调节门与所述箱体的连接为抽出式活动结构,其上设有用于将其固定定位以用于控制流通大小的调节孔,所述箱体上位于所述排水口下方的面设有便于将所述抛光轮所产生的废屑及液体引流出的延伸部,所述相邻两个流水槽单元之间设有门板孔,其上装有用于排泄打磨产生的废屑及液体的抽出式的连通门板,所述流水槽单元的上端边缘设有防溅边缘条,所述防溅边缘条与所述流水槽单元一体成型。本方案中的所述门板孔的结构设置,进一步使得上述抛光轮打磨过程所产生的废屑及液体通过上述门板孔排出至箱体外并流入至位于门板孔下方的所述流水槽单元中,本方案通过活动调节门的结构设置进一步使得上述门板孔流经的废屑及液体的流通量可控制,可根据不同的需求设置。本方案还将流通控制门设置为抽出式活动结构,进一步使得其可调节,上述调节孔结构进一步使得其调节方便,本方案中在所述箱体上开设圆形螺丝孔,在所述流通门板上设置调节孔,该调节孔方向纵向,该调节孔与圆形螺丝孔之间通过螺丝连接,通过上述结构设置使得上述活动调节门调节更为便利。本方案的结构通过延伸部结构设置进一步给上述抛光轮所产生的废屑及液体具有一个引流结构,使其流通更为便利。本方案中将所述相邻两个水槽单元之间设置门板孔结构,进一步使得相邻两个流水槽单元之间的流通性能更好。本方案中的所述防溅边缘条的结构设定有效防止了上述废屑及液体产生飞溅,有效防止其影响周围环境,所述流水槽单元与防溅边缘条的只需一次加工成型,上述方案进一步使得上述抛光机的使用效果更好。

16.(三)有益效果

17.本发明与现有技术相比较,其具有以下有益效果:本发明的方案中,将多部分的抛光打磨装置、水雾分离装置、水雾排出装置通过卡接结构装于所述机箱上,有效提高了抛光机的组装效率,有效提高了生产效率。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

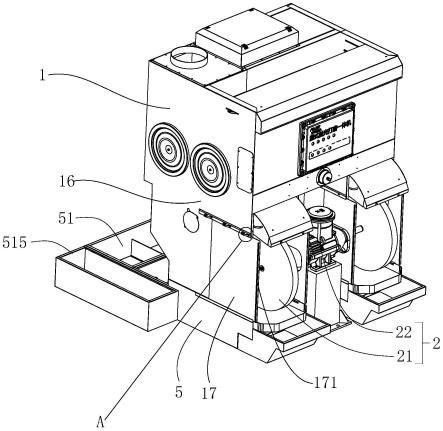

19.图1是本发明一种湿式除尘抛光设备的立体结构示意图;

20.图2是图1的a处局部放大图;

21.图3是本发明一种湿式除尘抛光设备的另一视角的立体结构示意图;

22.图4是图3的b处局部放大图;

23.图5是本发明一种湿式除尘抛光设备的内部的立体结构示意图;

24.图6是图5的c处局部放大图;

25.图7是图5的d处局部放大图;

26.图8是图5的侧视结构示意图;

27.图9是本发明一种湿式除尘抛光设备的快速压紧装置的立体结构示意图。

28.1、机箱;101、活动扣;102、活动槽;11、排水口;12、调节门;13、合页;14、锁定结构;15、活动调节门;151、调节孔;152、延伸部;16、固定板;161、边缘条;1611、滑移槽;1612、限位压面;1613、连接面;17、活动板;171、防过插槽;2、抛光打磨装置;22、驱动机构;21、抛光轮;3、水雾分离装置;31、一级过滤结构;311、一级过滤挡板组件;3111、开口板;31111、开口部;3112、引流板;32、二级过滤结构;321、二级过滤固定板;3211、流通槽;3212、螺丝孔;322、二级过滤活动板;3221、腰型孔;33、三级过滤结构;331、三级过滤安装架;3311、阶梯层;34、水雾分离滤芯;4、水雾排出装置;41、水雾排出风机;42、水雾通过槽;421、水雾排出孔;5、流水槽装置;51、流水槽单元;511、拼接孔;512、连接件;5121、螺纹通管;5122、螺纹堵头;513、门板孔;514、连通门板;515、防溅边缘条;6、快速压紧装置;61、压紧手柄;611、凸轮部;6111、低点;6112、高点;612、手柄部;613、手持部;62、销轴;621、销轴片;6211、第一安装部;6212、第二安装部;63、固定件;64、垫片。

具体实施方式

29.如附图所示,本发明具体实施例的一种湿式除尘抛光设备,包括机箱1以及装于所述机箱1内的抛光打磨装置2、水雾分离装置3、水雾排出装置4以及装于所述机箱1下方的流水槽装置5,所述流水槽装置5与所述机箱1通过活动槽102与活动扣101卡接配合,所述抛光打磨装置2包括用于将待抛光物件抛光打磨的抛光轮21以及驱动所述抛光轮21的驱动机构22,所述水雾分离装置3用于将所述抛光轮21在抛光过程中产生的碎屑与液体雾化分离,将碎屑过滤往下留置随液体送往所述流水槽装置5中,同时将雾化的液体送往所述水雾排出装置4中排出,所述水雾排出装置4包括水雾排出风机41以及用于所述水雾通过的具有转弯结构的水雾通过槽42,所述水雾通过槽42的上方开设有水雾排出孔421。本方案中的抛光打磨水雾分离的抛光机的结构中,将多部分的抛光打磨装置2、水雾分离装置3、水雾排出装置4通过卡接结构装于所述机箱1上,相比现有技术中的抛光机,其各组结构之间通过螺丝等复杂固定方式的结构固定,其组装步骤繁琐相比,本方案有效提高了抛光机的组装效率,有效提高了生产效率。本方案通过转弯结构的水雾通过槽42结构设定,进一步使得水雾更多的发生液化,同时更进一步减少排出的废屑的量。

30.本实施例的进一步方案中,如图5至图8所示,所述水雾分离装置3包括一级过滤结构31、二级过滤结构32、三级过滤结构33及水雾分离滤芯34,所述抛光轮21在抛光过程产生的废屑及液体流经所述一级过滤结构31过滤后部分流入所述流水槽装置5中、并且部分流

经所述二级过滤结构32,所述废屑及液体流经所述二级过滤结构32过滤后部分流入所述流水槽装置5中、并且部分流经所述三级过滤结构33,所述废屑及液体流经所述三级过滤结构33后部分流入所述流水槽装置5中、并且部分流经所述水雾分离滤芯34后并由所述水雾排出装置4输出至所述机箱1外,所述机箱1开设有排水口11,所述抛光轮21抛光过程产生的废屑及液体经过所述水雾分离装置3过滤后部分通过所述排水口11排出并流入所述流水槽装置5中。本发明方案通过内置式多级过滤结构设定,逐级过滤废屑及液体,减少其排出数量,减少对操作者身体的危害及环境污染。具体操作为:通过一级过滤结构31设定,使其大部分的废屑落下,仅剩少量的废屑随着液体被送入至二级过滤结构32中,所述二级过滤结构32的设定,进一步将所剩的废屑过滤,进一步减少其排出数量,减少对操作者身体的危害及环境污染,所述三级过滤结构33的设定更进一步将所剩的废屑过滤,更进一步减少其排出数量,减少对操作者身体的危害及环境污染。

31.本实施例的进一步方案中,如图5至图8所示,所述一级过滤结构31包括设于所述抛光轮21内侧用于抵挡所述抛光轮21抛光过程产生的废屑及液体的一级过滤挡板组件311,所述以一级滤挡板组件311包括具有供所述抛光轮21抛光过程产生的废屑及液体通过的开口部31111的开口板3111与以及将所述抛光轮21抛光过程产生的废屑及液体引流至二级过滤结构32下方的引流板3112,所述二级过滤结构32包括二级过滤固定板321以及二级过滤活动板322,所述二级过滤固定板321上开设有用于所述抛光轮21抛光过程产生的废屑及液体通过的流通槽3211,所述二级过滤活动板322与所述二级过滤固定板321之间通过可活动连接,所述二级过滤活动板322与所述二级过滤固定板321之间的可活动连接包括开设于二级过滤活动板322上的腰型孔3221与开设于所述二级过滤固定板321上的螺丝孔3212,所述腰型孔3221与所述螺丝孔3212之间通过螺丝配合,所述三级过滤结构33包括三级过滤安装架331,所述三级过滤安装架331上设有用于放置过滤板的阶梯层3311,其上装设有过滤板。本方案中通过腰型孔3221结构螺丝孔3212结构设置,在其之间通过螺丝配合的结构设定,进一步使得所述二级过滤活动板322调节更为便利,述三级过滤结构33的设定更进一步将所剩的废屑过滤,更进一步减少其排出数量,减少对操作者身体的危害及环境污染。

32.本实施例的进一步方案中,如图4所示,机箱1上位于所述三级过滤机构处活动安装有用于调节维修内部的水雾分离装置3的调节门12,所述调节门12通过合页13与所述机箱1形成活动连接、并且在其对边处设有锁定结构14,所述排水口11上装设有用于控制所述抛光轮21抛光过程产生的废屑及液体的流通大小的活动调节门15。本方案中的活动调节门15的结构设定进一步使得上述流通的废屑及液体的量可控,可根据不同的需求设置调整,本方案具有更好的实用性。

33.本实施例的进一步方案中,如图1至图9所示,所述机箱1的侧壁设有快速压紧装置6,所述快速压紧装置6包括机箱1上的压紧手柄61、贯穿于所述机箱1内外的销轴62,所述销轴62上的插入机箱1内侧的一端连接有固定件63,所述固定件63与所述机箱1的内侧壁形成紧配限位,所述销轴62上的远离所述机箱1的一端与所述压紧手柄61连接,所述压紧手柄61包括凸轮部611与手柄部612,所述凸轮部611与所述销轴62上远离所述机箱1的一端形成铰接,所述机箱1包括固定板16以及活动连接于所述固定板16上的活动板17,在凸轮部611的结构限定下,所述手柄部612在转动过程中,所述压紧手柄61带动所述销轴62沿其轴向方向移动,由于所述固定件63的限位作用,所述凸轮部611在转动过程中锁紧抵压或释放所述活

动板17,所述压紧手柄61的压紧或释放作用迫使所述活动板17在所述固定板16之间压紧或松弛,所述快速压紧装置6设于所述机箱1上位于所述活动板17的边缘。本方案中通过,快速压紧装置6通过压紧手柄61与销轴62的结构的设定,通过利用压紧手柄61上的凸轮部611结构的设定,实现快速压紧抛光机上的活动板17,将其压紧于固定板16上,具体操作为:所述凸轮部611的中心与所述销轴62上远离所述箱板的一端形成铰接,而所述销轴62上位于所述箱板内侧的一端固定有固定件63,由于固定件63的限位作用,在手动压转所述压紧手柄61时,所述凸轮部611压紧所述活动板17,此时活动板17受到凸轮部611的压迫而抵接于所述固定板16上,上述步骤的过程操作方便,通过简单操作即可快速完成压紧过程,本方案中的快速压紧装置6具有良好的实用性,有效使得抛光机的使用操作过程更加便利。

34.本实施例的进一步方案中,如图9所示,所述凸轮部611具有低点6111与高点6112,所述凸轮部611其中心与所述销轴62上的远离所述机箱1的一端形成铰接,所述凸轮部611在铰接限位下的转动迫使所述凸轮部611上的低点6111与高点6112用于和所述机箱1抵接,所述低点6111与所述机箱1抵接状态为所述销轴62的松弛状态,所述高点6112与所述机箱1抵接状态为所述销轴62的压紧状态,所述凸轮部611与所述机箱1之间装有垫片64,所述固定板16上装设有边缘条161,所述边缘条161固定与所述固定板16上从而形成滑移槽1611,所述滑移槽1611用于限位所述活动板17沿预设的滑移槽1611方向滑移,所述活动板17通过所述滑移槽1611形成抽屉式插拔结构,所述边缘条161具有限位压面1612与连接面1613,所述限位压面1612用于限位所述活动板17,所述连接面1613用于与所述固定板16形成连接,所述限位压面1612与所述连接面1613之间的角度大于90

°

,所述活动板17上在插入方向的末端设有防过插槽171,所述防过插槽171由所述活动板17一体折弯成型,其侧端以及插入方向的前端均与所述边缘条161形成限位。本方案中通过凸轮部611采用光滑流线的凸轮外形结构设定,上述凸轮部611在压紧手柄61未受到压紧时其低点6111与箱板抵接,在受到手动压紧时经过高点6112再略微往下而实现自锁作用,在上述的凸轮部611结构设计实现手动快速将压紧装置压紧于释放的过程,实现上述过程中不需接触工具,本方案进一步提高了抛光机上的活动板17的压紧于释放的操作的便利性。为了减少凸轮部611与箱板之间的磨损,本方案优选将所述凸轮部611与所述箱板之间装设有垫片64的方案,本方案中的垫片64为软质弹性垫片64,更有利于提高该锁紧装置锁紧的紧固程度,具有更好的锁紧效果,上述垫片64的设定同时有利于提高了凸轮部611的摩擦力,有效防止其滑动松脱,本方案将进一步使得上述压紧装置的压紧效果更佳。本方案中的压紧装置中的边缘条161的结构的设定进一步将所述固定板16与所述活动板17之间的配合行程做进一步限定,在原本的方案中增设了边缘条161结构为所述活动板17的活动提供了导向作用,使得其在固定板16上准确滑行,同时通过边缘条161的设置将压紧装置压紧与活动板17的压紧进一步间接压紧,通过边缘条161压紧,边缘条161的压紧面积更大,通过边缘条161结构设定进一步提高了活动板17处的密封效果,本方案进一步提高了该压紧装置压紧活动板17的压紧效果,具有更好的实用性。本方案还通过限位压面1612与连接面1613的结构的设定进一步增大了所述限位压面1612与固定板16之间的间距,使得该活动板17在滑移槽1611中的的活动更加顺畅,所述限位压面1612与所述连接面1613结构的角度设定使得其容易被所述压紧装置压紧,使得边缘条161良好的弹性。本方案还通过防过插槽171结构设定将所述活动板17在插拔的行程准确定位,通过防过插槽171的结构设定有效防止所述活动板17插入过行程,本分方案的防过

插槽171采用所述活动板17一体折弯成型的倒钩结构,利用该结构与所述边缘条161有效钩锁,本方案中的边缘条161还采用了三面环绕的结构,进一步提高了密封性能。

35.本实施例的进一步方案中,如图9所示,所述销轴62为多层叠片式结构,所述销轴62由若干销轴62片层叠而成,所述销轴62片上设有第一安装部6211与第二安装部6212,所述第一安装部6211与所述凸轮部611形成铰接,所述第二安装部6212与所述固定件63形成固定连接,所述压紧手柄61为一体冲压成型的弧形结构,其末端设有用于按压的手持部613。本方案中的销轴62采用了多层叠片式结构,进一步提高了其铰接的效果,使得其便于更换,该方案具有更好的实用性。本方案还通过上述弧形结构的设定更有利于手动按压操作,本方案进一步提高了用户使用手感效果,本方案进一步提升了产品品质,提高了产品的实用性。

36.本实施例的进一步方案中,如图3所示,所述流水槽装置5装于所述抛光轮21下方用于接收所述抛光轮21所打磨产生的废屑及液体,所述流水槽装置5包括拼接成所述流水槽装置5的若干流水槽单元51,所述流水槽单元51上设有拼接孔511,两个所述相邻的流水槽单元51之间开设有相对应的拼接孔511并且由连接件512将其紧密连接,所述相邻两个流水槽单元51之间连通用于排泄打磨产生的废屑及液体。本方案中的抛光机通过可扩展式的结构设置,使得该抛光机的流水槽装置5可拼接,通过拼接方式获得所需要的不同规格的流水槽装置5,本方案结构设计使得该抛光机的使用场景更为灵活,提高其应用范围,本方案具有更好的实用性。

37.本实施例的进一步方案中,如图3所示,所述流水槽单元51为方形结构,该流水槽单元51为在其横向及纵向均为可拼接结构,所述连接件512包括螺纹通管5121与螺纹堵头5122,所述相邻两个流水槽单元51之间通过螺纹通管5121连接而用于流通排泄打磨产生的废屑及液体,位于流水槽装置5末端的所述流水槽单元51上的末侧一面的拼接孔511上装有螺纹堵头5122。本方案通过进一步设置流水槽单元51为方形结构的方案,由于方形结构有利于横向及纵向两轴方向拼接,本方案进一步使得拼接便利,本方案中的两个流水槽单元51之间还通过流通的螺纹通管5121结构连接,既使得其连接性能更加稳定,又能保证两个流水槽单元51之间的流通性。

38.本实施例的进一步方案中,如图4所示,所述活动调节门15与所述箱体的连接为抽出式活动结构,其上设有用于将其固定定位以用于控制流通大小的调节孔151,所述箱体上位于所述排水口11下方的面设有便于将所述抛光轮21所产生的废屑及液体引流出的延伸部152,所述相邻两个流水槽单元51之间设有门板孔513,其上装有用于排泄打磨产生的废屑及液体的抽出式的连通门板514,所述流水槽单元51的上端边缘设有防溅边缘条515,所述防溅边缘条515与所述流水槽单元51一体成型。本方案中的所述门板孔513的结构设置,进一步使得上述抛光轮21打磨过程所产生的废屑及液体通过上述门板孔513排出至箱体外并流入至位于门板孔513下方的所述流水槽单元51中,本方案通过活动调节门15的结构设置进一步使得上述门板孔513流经的废屑及液体的流通量可控制,可根据不同的需求设置。本方案还将流通控制门设置为抽出式活动结构,进一步使得其可调节,上述调节孔151结构进一步使得其调节方便,本方案中在所述箱体上开设圆形螺丝孔3212,在所述流通门板上设置调节孔151,该调节孔151方向纵向,该调节孔151与圆形螺丝孔3212之间通过螺丝连接,通过上述结构设置使得上述活动调节门15调节更为便利。本方案的结构通过延伸部152

结构设置进一步给上述抛光轮21所产生的废屑及液体具有一个引流结构,使其流通更为便利。本方案中将所述相邻两个水槽单元之间设置门板孔513结构,进一步使得相邻两个流水槽单元51之间的流通性能更好。本方案中的所述防溅边缘条515的结构设定有效防止了上述废屑及液体产生飞溅,有效防止其影响周围环境,所述流水槽单元51与防溅边缘条515的只需一次加工成型,上述方案进一步使得上述抛光机的使用效果更好。

39.上面所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1