一种铜线生产用退火装置的制作方法

1.本技术涉及铜绞线加工的领域,尤其是涉及一种铜线生产用退火装置。

背景技术:

2.在铜丝的生产加工过程中,铜丝在受到牵引拉伸,扭曲卷绕时,其内部会产生应力,并且局部会发硬甚至氧化,因此此种粗制品无法进一步加工成铜软绞线,因而必须对铜绞线进行退火处理。

3.现有技术中的处理方式一般为在退火炉的内部进行退火处理,先进行升温,升温之后进行冷却,经过此种退火处理,铜绞线的内应力和预应力得到了很好的消除,软化后的铜绞线即可进行下一步的加工处理。

4.针对上述中的相关技术,发明人认为现有技术中的铜线一般是缠绕在辊子上,然后将整体的缠有铜线的辊子放入到退火炉中,且由于缠绕在辊子上的铜线较多,位于外层的铜线和位于内层的铜线在升温和降温的过程中的反应速率不同,从而造成最终的成品质量不均的情况。

技术实现要素:

5.为了减少位于辊子上的外层铜线和内侧铜线之间的温差,使得最终的成品质量均匀,本技术提供一种铜线生产用退火装置。

6.本技术提供的一种铜线生产用退火装置,采用如下的技术方案:一种铜线生产用退火装置,包括有第一缓冲箱,所述第一缓冲箱上相对设置有固定杆和滑动杆,所述固定杆与所述第一缓冲箱固定连接,所述滑动杆与所述第一缓冲箱滑动连接,辊子的两端分别开设有滚槽,所述固定杆伸入到其中一个所述滚槽的内部且相对转动连接,所述滑动杆伸入到另外一个所述滚槽的内部且相对转动连接,辊子上的铜线伸入到所述第一缓冲箱的内部,所述第一缓冲箱的内部水平设置有多个第一缓冲滚轮,所述第一缓冲滚轮能够带动铜线移动。

7.通过采用上述技术方案,通过第一缓冲滚轮带动铜丝伸入到第一缓冲箱的内部,将铜丝自辊子上解开缠绕伸入到第一缓冲箱,进而减少铜丝的缠绕导致位于内层的铜丝和位于外层的铜丝受热不均,减少位于辊子上的外层铜线和内侧铜线之间的温差,使得最终的成品质量均匀。

8.可选的,所述第一缓冲箱的内部水平设置有压杆,所述压杆压在铜线上,所述压杆上竖直设置有检测杆,所述检测杆的顶端竖直设置有检测箱,所述检测箱的内部水平设置有密封板,所述密封板的四周与所述检测箱抵接且相对滑动,所述密封板的上方充满压力油,所述密封板与所述检测杆固定连接,所述检测箱的一侧固定连接有检测压力油压力的传感器,所述第一缓冲箱的一侧设置有调节同时的张紧力的拉紧结构。

9.通过采用上述技术方案,当位于第一缓冲箱内部的铜丝的张紧力较小时,压力油位置处的压力推动密封板向下移动,从而带动检测杆向下移动,进而带动压杆向下移动,从

而将位于压力油位置处的压力减小,通过传感器进行检测,且当铜丝的张紧力较大时,推动压杆向上移动,带动检测杆向上移动,进而将密封板向上移动,提高压力油位置处的压力。

10.可选的,所述拉紧结构包括有竖直设置的外管,所述外管包括有位于上方的第一转动部以及位于下方的第二转动部,所述第一转动部上同轴固定连接有第一齿圈,所述第一齿圈一侧水平设置有第一推杆,所述第一推杆靠近所述第一齿圈的位置开设有第一齿形面,所述第一齿形面与所述第一齿圈啮合连接,所述第一推杆与一侧所述第一缓冲滚轮转动连接;所述第二转动部上同轴固定连接有第二齿圈,所述第二齿圈的一侧水平设置有第二推杆,所述第二推杆相对于所述第二齿圈的位置开设有第二齿形面,所述第二齿形面与所述第二齿圈啮合连接,所述第二推杆的一侧与另外一侧的第一缓冲滚轮转动连接,所述外管的内部设置有分别驱动所述第一转动部和所述第二转动部转动的分区结构。

11.通过采用上述技术方案,当位于压力油位置处的压力较小时,通过转动第一转动部,使得第一转动部带动第一齿圈转动,第一齿圈带动第一推杆朝向背离第一缓冲箱的中心位置处移动,进而带动第一缓冲滚轮朝向背离第一缓冲箱的中心的位置处移动,提高铜丝的张紧力,且当单独驱动一个第一缓冲齿轮,铜丝的张紧力仍然不够时,通过转动第二转动部,使得第二转动部带动第二齿圈转动,第二齿圈带动第二推杆朝向背离第一缓冲箱的中心的一侧移动,进而带动另外一侧的第一缓冲滚轮朝向背离第一缓冲箱的中心的一侧移动,提高铜丝的张紧力。

12.可选的,所述分区结构包括有穿设在所述外管内部竖直设置的内杆,所述内杆的底端设置有驱动所述内杆转动的第一驱动件,所述内杆相对于第一转动部固定连接有第一凸轮,所述内杆相对于所述第二转动部固定连接有第二凸轮,所述第一凸轮与所述第二凸轮的长轴相错设置,所述内杆的外侧同轴套设有内管,所述内管相对于所述第一凸轮的位置开设有第一滑动孔,所述第一滑动孔内部滑动连接有第一联动杆,所述内管上设置有将所述第一联动杆朝向第一凸轮一侧压紧的第一弹性件,所述内管相对于所述第二凸轮的位置开设有第二滑动孔,所述第二滑动孔的内部滑动连接有第二联动杆,所述内管上设置有将所述第二联动杆朝向第二凸轮一侧压紧的第二弹性件,所述外管相对于所述第一联动杆的位置开设有第一卡孔,所述外管相对于所述第二联动杆的位置开设有第二卡孔,所述内管上设置有驱动所述内管转动的驱动结构。

13.通过采用上述技术方案,通过转动内杆,使得内杆带动第一凸轮的长轴与第一联动杆平行,进而第一联动杆伸入到第一卡槽的内部,且通过驱动结构带动内管转动,进而内管带动第一联动杆移动,且第一联动杆带动第一转动部转动;且当转动内杆,使得内杆带动第二凸轮的长轴与第二联动杆平行,进而第二联动杆伸入到第二卡槽的内部,且通过驱动结构带动内管转动,进而内管带动第二联动杆移动,且第二联动杆带动第二转动部转动。

14.可选的,所述驱动结构包括有同轴固定在所述内管外侧的第三齿圈,所述第三齿圈的外侧啮合连接有第一齿轮,所述第一齿轮上设置有驱动所述第一齿轮转动的第二驱动件。

15.通过采用上述技术方案,通过第二驱动件带动第一齿轮转动,进而第一齿轮带动第一齿圈转动,且第一齿圈带动内管进行转动。

16.可选的,所述第一缓冲箱的下方固定连接有加热箱,所述加热箱与所述第一缓冲箱通过第一连通口相对连通,铜线通过所述第一连通口伸入到所述加热箱的内部,所述加

热箱的内部设置有驱动铜丝移动的加热滚轮,所述加热箱的侧壁上固定连接有电热网,所述加热箱的一侧开设有排气孔,所述加热箱的侧壁上开设有进气口,所述进气口的内部注入保护气体。

17.通过采用上述技术方案,通过进气口朝向加热箱的内部注入保护气体,减少位于加热箱内部的氧气含量,从而减少对铜丝造成的氧化,且位于加热箱内部的气体自排气孔的位置处排出,通过电热网对加热箱的内部进行加热,从而对铜丝进行加热。

18.可选的,所述进气口进气的速率大于所述排气孔的排气速率。

19.通过采用上述技术方案,通过进气口进入到保护气体的速率大于排气孔,从而保护气体能够自第一连通孔的位置进入到第一缓冲箱,减少位于第一缓冲箱内部的气体进入到加热箱的内部。

20.可选的,所述加热箱的一侧设置有冷却箱,铜线能够伸入到冷却箱的内部,且冷却箱的内部填充有冷却液,所述冷却箱的内部水平设置有冷却滚轮,所述冷却滚轮能够带动铜线移动。

21.通过采用上述技术方案,通过冷却滚轮将加热后的铜丝送入到冷却箱的内部进行冷却,从而完成退火程序。

22.可选的,所述冷却箱的一侧设置有干燥箱,所述干燥箱的内部设置有干燥滚轮,所述干燥滚轮能够带动铜丝移动,所述干燥箱的内部固定连接有气管,所述气管能够朝向所述干燥箱的内部吹入干燥气体。

23.通过采用上述技术方案,通过吹入干燥气体,从而将自冷却液中滑出的铜丝进行干燥,从而减少冷却液残留在铜丝上,提高最终成品的质量。

24.可选的,所述干燥箱的内部水平设置有布辊,所述干燥箱上设置有驱动所述布辊转动的第三驱动件,所述布辊与铜丝抵接。

25.通过采用上述技术方案,通过第三驱动件带动布辊转动,进而布辊对铜丝进行擦拭,减少位于铜丝表面的冷却液的残留,提高最终成品的质量。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过第一缓冲滚轮带动铜丝伸入到第一缓冲箱的内部,将铜丝自辊子上解开缠绕伸入到第一缓冲箱,进而减少铜丝的缠绕导致位于内层的铜丝和位于外层的铜丝受热不均,减少位于辊子上的外层铜线和内侧铜线之间的温差,使得最终的成品质量均匀。

27.2.当位于压力油位置处的压力较小时,通过转动第一转动部,使得第一转动部带动第一齿圈转动,第一齿圈带动第一推杆朝向背离第一缓冲箱的中心位置处移动,进而带动第一缓冲滚轮朝向背离第一缓冲箱的中心的位置处移动,提高铜丝的张紧力,且当单独驱动一个第一缓冲齿轮,铜丝的张紧力仍然不够时,通过转动第二转动部,使得第二转动部带动第二齿圈转动,第二齿圈带动第二推杆朝向背离第一缓冲箱的中心的一侧移动,进而带动另外一侧的第一缓冲滚轮朝向背离第一缓冲箱的中心的一侧移动,提高铜丝的张紧力。

28.3.通过进气口进入到保护气体的速率大于排气孔,从而保护气体能够自第一连通孔的位置进入到第一缓冲箱,减少位于第一缓冲箱内部的气体进入到加热箱的内部。

附图说明

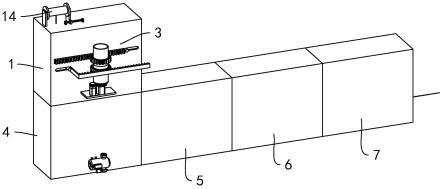

29.图1是本技术实施例中的一种铜线生产用退火装置的整体结构示意图;图2是本技术实施例中的一种铜线生产用退火装置的整体结构剖视图;图3是本技术实施例中的一种铜线生产用退火装置的第一缓冲箱的剖视图;图4是本技术实施例中的一种铜线生产用退火装置的检测箱的结构剖视图;图5是本技术实施例中的一种铜线生产用退火装置的拉紧结构的结构示意图;图6是本技术实施例中的一种铜线生产用退火装置的拉紧结构的剖视图;图7是本技术实施例中的一种铜线生产用退火装置的加热箱的内部结构剖视图;图8是本技术实施例中的一种铜线生产用退火装置的加热箱的剖视图;图9是本技术实施例中的一种铜线生产用退火装置的加热箱、冷却箱、第二缓冲箱和干燥箱的结构示意图。

30.附图标记说明:1、第一缓冲箱;11、固定杆;12、滑动杆;13、螺杆;131、第一转动电机;14、辊子;141、滚槽;15、第一缓冲滚轮;151、第一调节部;152、第二调节部;2、压杆;21、检测杆;22、检测箱;23、密封板;24、传感器;3、拉紧结构;31、内杆;311、第二转动电机;312、第一凸轮;313、第二凸轮;32、内管;321、第一滑动孔;322、第一联动杆;323、第一复位板;324、第一弹簧;325、第二滑动孔;326、第二联动杆;327、第二复位板;328、第二弹簧;33、第三齿圈;331、第一齿轮;332、第三转动电机;34、外管;341、第一转动部;342、第一卡孔;343、第二转动部;344、第二卡孔;345、第一齿圈;346、第一推杆;347、第一齿形面;348、第二齿圈;349、第二推杆;3410、第二齿形面;4、加热箱;41、电热网;42、第一连通口;43、加热滚轮;44、进气口;441、第一气泵;45、排气孔;451、第二气泵;5、第二缓冲箱;51、第二缓冲滚轮;52、第二连通孔;6、冷却箱;61、第三连通孔;62、冷却滚轮;7、干燥箱;71、第四连通孔;72、气管;73、布辊;74、第四转动电机;75、干燥滚轮。

具体实施方式

31.以下结合附图1-9对本技术作进一步详细说明。

32.本技术实施例公开一种铜线生产用退火装置。参照图1、图2,一种铜线生产用退火装置包括第一缓冲箱1,第一缓冲箱1的下方固定连接有加热箱4,加热箱4的一侧固定连接有第二缓冲箱5,且第二缓冲箱5背离加热箱4的一侧固定连接有冷却箱6,且冷却箱6背离第二缓冲箱5的一侧固定连接有干燥箱7。

33.参照图2、图3,第一缓冲箱1的顶壁固定连接有固定杆11,且固定杆11的一侧相对设置有滑动杆12,且滑动杆12的底端与第一缓冲箱1之间滑动连接。第一缓冲箱1的顶壁水平设置有螺杆13,螺杆13与第一缓冲箱1之间回转相连,且螺杆13沿着固定杆11和滑动杆12之间的连线方向设置,螺杆13与滑动杆12之间螺纹连接。第一缓冲箱1的顶壁固定连接有第一转动电机131,第一转动电机131的电机轴与螺杆13之间同轴且固定连接。

34.位于固定杆11和滑动杆12之间设置有用于卷线的辊子14,辊子14上卷有铜线,且辊子14的两端分别水平开设有滚槽141,固定杆11和滑动杆12分别伸入到滚槽141的内部且相对转动连接,铜线自辊子14上进入到第一缓冲箱1的内部。

35.第一缓冲箱1的内部设置有第一缓冲滚轮15,第一缓冲滚轮15的轴线水平设置,且第一缓冲滚轮15的轴线与螺杆13的轴线方向垂直设置,第一缓冲滚轮15能够带动铜线在第

一缓冲箱1的内部移动。第一缓冲滚轮15位于第一缓冲箱1的内部设置多个,且第一缓冲滚轮15呈蛇形分布,第一缓冲滚轮15包括有位于辊子14下方的第一调节部151以及位于背离辊子14一侧的第二调节部152。

36.参照图3、图4,第一缓冲箱1的内部水平设置有压杆2,压杆2压在最上方的铜线上,且压杆2的上方竖直设置有检测杆21,第一缓冲箱1的内部固定连接有检测箱22,检测箱22的内部水平设置有密封板23,密封板23的四周分别与检测箱22的内侧侧壁抵接且相对滑动,且检测杆21的顶端与密封板23固定连接,检测箱22的内部位于密封板23的上方填充有压力油,通过压力油的压力下压密封板23,密封板23带动检测杆21向下移动,进而带动压杆2向下移动,使得压杆2向下的压力与铜丝向上的压力平衡。

37.检测箱22的一侧固定连接有用于检测检测箱22内位于密封板23上方的压力的传感器24,当铜丝的张紧力较小时,密封板23在压力油的压力带动下向下移动,且压力油内部的压力减小;当铜丝的张紧力较大时,铜丝推动检测杆21向上移动,进而带动密封板23向上移动,从而提高压力油位置处的压力。

38.参照图5、图6,第一缓冲箱1的内部设置有调节铜丝的张紧力的拉紧结构3,拉紧结构3包括有竖直设置的内杆31,内杆31的底端设置有第二转动电机311,第二转动电机311与第一缓冲箱1之间固定连接,且第二转动电机311的电机轴与内杆31之间同轴且固定连接。

39.内杆31的上部固定连接有第一凸轮312,第一凸轮312的转动中心与内杆31同轴设置,且内杆31的下部固定连接有第二凸轮313,第二凸轮313的转动中心与内杆31同轴设置。第一凸轮312与第二凸轮313的长轴呈垂直设置。

40.内杆31的外侧同轴套设有内管32,内管32相对于第一凸轮312的位置水平开设有第一滑动孔321,第一滑动孔321的内部水平滑动连接有第一联动杆322,第一联动杆322靠近第一凸轮312的一侧与第一凸轮312的圆周侧壁抵接且相对滑动。第一联动杆322靠近第一凸轮312的一侧竖直固定连接有第一复位板323,第一复位板323与内管32之间水平设置有第一弹簧324,通过第一弹簧324将第一联动杆322始终压在第一凸轮312的圆周侧壁上。

41.内管32相对于第二凸轮313的位置水平开设有第二滑动孔325,第二滑动孔325的内部水平滑动连接有第二联动杆326,第二联动杆326靠近第二凸轮313的一侧与第二凸轮313的圆周侧壁抵接且相对滑动。第二联动杆326靠近第二凸轮313的一侧竖直固定连接有第二复位板327,第二复位板327与内管32之间水平设置有第二弹簧328,通过第二弹簧328将第二联动杆326始终压在第二凸轮313的圆周侧壁上。

42.内管32的侧壁底端同轴固定连接有第三齿圈33,第三齿圈33的外侧啮合连接有第一齿轮331,第一齿轮331的下方设置有第三转动电机332,第三转动电机332与第一缓冲箱1之间固定连接,且第三转动电机332的电机轴与第一齿轮331之间同轴固定连接。

43.内管32的外侧同轴套设有外管34,外管34包括有位于上方的第一转动部341以及位于下方的第二转动部343,第一转动部341和第二转动部343同轴且相对转动连接,且第一转动部341和第二转动部343相对转动连接。

44.第一转动部341相对于第一联动杆322的位置水平开设有第一卡孔342,第二转动部343相对于第二联动杆326的位置水平开设有第二卡孔344。当第一凸轮312的长轴呈与第一联动杆322平行时,第一凸轮312推动第一联动杆322伸入到第一卡孔342的内部,且此时的第二凸轮313的长轴与第二联动杆326垂直设置,第二弹簧328推动第二联动杆326与第二

卡孔344脱离。通过第三转动电机332带动第一齿轮331转动,进而第一齿轮331带动第三齿圈33转动,第三齿圈33带动内管32转动,从而内管32带动第一联动杆322转动,进而第一联动杆322带动外管34的第一转动部341转动。

45.当转动内杆31,使得内杆31上的第一凸轮312的长轴与第一联动杆322垂直时,第一弹簧324推动第一联动杆322与第一卡孔342脱离,且第二凸轮313的长轴与第二联动杆326平行,进而第二联动杆326伸入到第二卡孔344的内部。进而转动的内管32带动第二联动杆326杆转动,第二联动杆326带动外管34的第二转动部343转动。

46.参照图6、图7,第一转动部341的外侧同轴套设有第一齿圈345,第一齿圈345与第一转动部341固定连接,第一齿圈345靠近第一缓冲箱1的一侧水平设置有第一推杆346,第一推杆346的一端与位于第一调节部151的最顶端的一侧的第一缓冲滚轮15转动连接,且第一推杆346与第一缓冲箱1之间滑动连接。第一推杆346相对于第一齿圈345的一侧设置有第一齿形面347,第一齿形面347与第一齿圈345啮合连接。

47.第二转动部343的外侧同轴套设有第二齿圈348,第二齿圈348与第二转动部343固定连接,第二齿圈348背离第一缓冲箱1的一侧水平设置有第二推杆349,第二推杆349的一端与第二调节部152的最上方的第一缓冲滚轮15转动连接。第二推杆349相对于第二齿圈348的一侧设置有第二齿形面3410,第二齿形面3410与第二齿圈348啮合连接。

48.当传感器24检测到压力油位置处的压力变小时,通过第二转动电机311带动内杆31转动,使得内杆31带动第一凸轮312的长轴与第一联动杆322平行,进而将第一联动杆322伸入到第一卡孔342的内部,通过转动的内管32,使得内管32带动第一转动部341转动,进而第一转动部341带动第一齿圈345转动,第一齿圈345带动第一推杆346朝向背离第一齿圈345的一侧移动,进而带动第一调节部151与第一推杆346相连的第一缓冲滚轮15朝向背离第一缓冲箱1的中心的一侧移动,将铜线拉紧。

49.当将第一推杆346移动到最外端时,铜丝仍然较松时,通过转动内杆31,使得内杆31带动第二凸轮313转动,第二凸轮313的长轴与第二联动杆326平行,进而第二联动杆326伸入到第二卡孔344的内部,从而内管32能够带动第二转动部343转动,第二转动部343带动第二推杆349朝向背离第二转动部343的一侧移动,进而第二推杆349带动与第二推杆349固定的第一缓冲滚轮15朝向背离第一缓冲箱1的中心位置处移动,将铜线拉紧。

50.参照图2、图8,加热箱4的内部固定连接有电热网41,通过电热网41对加热箱4的内部进行加热,加热箱4与第一缓冲箱1之间通过第一连通口42相对连通,加热箱4的内部水平设置有加热滚轮43,加热滚轮43能够带动铜丝进行移动,且加热箱4的侧壁开设有进气口44,加热箱4相对于进气口44的位置固定连接有第一气泵441,且加热箱4的侧壁开设有排气孔45,加热箱4相对于排气孔45的位置固定连接有第二气泵451。

51.通过第一气泵441朝向加热箱4的内部充入保护气体,例如氮气,且通过第二气泵451将位于加热箱4内部的气体泵出,且第一气泵441将保护气体泵入到加热箱4内部的速率大于第二气泵451将加热箱4内部气体泵出的速率,使得位于加热箱4内部的保护气体能够自第一连通口42进入到第一缓冲箱1的内部,减少位于第一缓冲箱1内部的气体进入到加热箱4的内部。

52.第二缓冲箱5的内部水平设置有第二缓冲滚轮51,且加热箱4与第二缓冲箱5之间通过第二连通孔52相对连通,铜丝能够通过第二连通孔52进入到第二缓冲箱5的内部,第二

缓冲滚轮51设置多个,第二缓冲滚轮51呈蛇形设置,通过第二缓冲滚轮51带动铜丝进行移动。

53.参照图2、图9,冷却箱6的内部填充有冷却液,冷却箱6与第二缓冲箱5之间通过第三连通孔61相对连通,且第三连通孔61位于冷却液的液面上方。位于冷却箱6的内部水平设置有冷却滚轮62,冷却滚轮62位于冷却箱6的内部设置多个,且冷却箱6能够带动铜丝移动。

54.干燥箱7与冷却箱6之间通过第四连通孔71相对连通,且第四连通孔71位于冷却液的液面上方。干燥箱7的内部水平设置有干燥滚轮75,干燥滚轮75相对设置多个且呈蛇形分布,干燥滚轮75能够带动铜丝移动,干燥箱7的内侧壁顶端固定连接有气管72,气管72能够朝向干燥箱7的内部吹入干燥气体,从而便于将自冷却液中吹来的铜丝进行干燥。位于干燥箱7的内部水平设置有布辊73,布辊73的侧壁与铜丝抵接,布辊73与干燥箱7之间转动连接,干燥箱7的侧壁相对于布辊73的位置固定连接有第四转动电机74,第四转动电机74的电机轴与布辊73之间同轴且固定连接,通过第四转动电机74带动布辊73转动,进而布辊73对铜丝进行擦拭,减少位于铜丝表面的液体残留。

55.本技术实施例一种铜线生产用退火装置的实施原理为:通过固定杆11和移动杆将位于辊子14上的铜丝伸入到第一缓冲箱1上,且通过第一缓冲滚轮15带动铜丝移动,且当铜丝的张紧力较松时,通过转动内杆31,使得内杆31带动第一凸轮312的长轴与第一联动杆322伸入到第一卡孔342的内部,进而通过内管32带动第一转动部341转动,第一转动部341带动第一推杆346朝向背离第一转动部341的一侧移动,从而带动第一调节部151最顶端的第一缓冲滚轮15朝向背离第一缓冲箱1中心的一侧移动。当第一推杆346移动到最外端时,铜丝的张紧力还是较松时,通过转动内杆31,带动第二凸轮313的长轴与第二联动杆326平行,从而带动第二连接杆伸入到第二卡孔344的内部,且内管32带动第二转动部343转动,从而第二转动部343带动第二推杆349朝向背离第二转动部343的一侧移动,进而带动第二调节部152最顶端的第一缓冲滚轮15朝向背离第一缓冲箱1的中心的一侧移动。

56.进而铜丝自第一缓冲箱1进入到加热箱4的内部,加热箱4的内部能够对铜丝进行加热,且加热后的铜丝进入到第二缓冲箱5的内部,进而进入到冷却箱6的内部进行冷却,将冷却后的铜丝伸入到干燥箱7的内部进行干燥。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1