一种风电螺栓用钢的生产方法与流程

1.本发明属于冶金技术领域,涉及一种风电螺栓用钢的生产方法。

背景技术:

2.随着保护环境的意识不断增强,人们开始寻求新型的发电方式来代替传统的发电方式。风能作为清洁能源的一种,对于环保和气候改善的作用非常重要,是受到世界各国重视的可再生能源之一。风力发电技术则是最成熟、最具规模的发电方式之一,其具有良好的开发条件和商业发展前景,目前在中国风电已成为国家第三大电源。

3.中国风电技术快速发展离不开一套健全的风电制造供应链,这条供应链几乎包括所有风电机组部件的制造生产的基础设施。但是,有些关键的零部件如叶片、轮毂、主轴、机架和连接用高强度螺栓等需要特殊的性能要求。其中,高强度螺栓连接作为风电设备中应用最广泛的连接方式之一,具有施工简便、可拆卸、受力好和耐疲劳等优点,也对产品的表面质量和内部质量均提出了严格要求。因此开发用于风电行业的螺栓用钢具有重要的意义。

技术实现要素:

4.本发明的目的是提供一种风电螺栓用钢的制造方法,满足高强螺栓大规格机械性能。

5.本发明的技术方案:一种风电螺栓用钢的制造方法,工艺路线为冶炼

‑‑

连铸-热装-轧制-控制冷却-缓冷-入库,关键工艺步骤包括:(1)冶炼:转炉控制入炉铁水重量为120t

±

1吨,废钢重量为30

±

1吨;控制终点钢水目标成分c≥0.10%、p≤0.010%,留钢出钢,禁止下氧化渣,出钢过程加入复合脱氧剂造渣脱氧。

6.(2)精炼:lf碱度控制在6.0~8.0,lf炉精炼结束前喂铝线将钢水中的铝调整至0.070%~0.090%;软吹时间8min后喂入氮线将钢水中的n调整至0.0100%~0.0130%;出站前喂入钙线对钢水进行钙处理,其中连浇第1炉喂入钙线150m,连浇炉喂入钙线120m,然后加入覆盖剂对钢水进行保护;进rh抽真空到67pa以下保真空时间15min后破空对钢水进行定氢控制氢含量≤1.5ppm,rh开启环流增氮;出站前软吹时间25~35min。

7.(3)连铸:采用弱冷,比水量为0.26 l/kg,中包过热度目标值15~25℃,通过轻压下工艺来微调各区配水,配合结晶器与末端电磁搅拌减弱连铸偏析,监控铸坯内弧面中心点进拉矫机温度1100~1150℃,铸坯入垛堆冷24h。

8.(4)轧制:控制均热段加热温度1180~1200℃,第一道次与第二道次压下率大于60%;进行穿水控制轧制,超低温终轧温度650~700℃,累计压下率大于80%。

9.(5)轧后缓冷:轧后穿水强冷,控制上冷床温度760

±

30℃,冷床密排缓冷,控制出

缓冷区温度在500℃以下。

10.本发明采用冶炼成分设计、大压下、控轧及缓冷等一系列轧制新技术,突破现有材料及工艺极限,充分发挥设备优势,生产组织为珠光体+铁素体为基体,热处理后强度在1080~1200mpa,面缩在50%以上,低温冲击(-40℃)v型在80j以上风电螺栓用钢,推进优质高合金钢的研发进程。钢的奥氏体晶粒度≥9级,适用于制作圆钢直径为50-80mm的大规格风电螺栓,且具有高强度和高韧性,热处理力学性能达到10.9级以上,疲劳性能和耐氢致延迟断裂性能优良。

11.本发明的突出特点和显著效果主要体现在:在不大幅提高ni及mo等贵重合金含量的前提下,通过提高钢中mn、cr含量、合理设定钢中al、n的含量来细晶强化及提高淬透性;本发明采用大压下量的初轧技术,前两道次压下率达到60%,破碎晶粒;采用超低温终轧技术,终轧温度控制在650~700℃,进一步细化晶粒;轧后快速收集,进行缓冷,控制730~780℃到500℃之间的缓冷速率在0.05℃/s,确保原始组织无贝氏体等脆性组织;本发明利用一般钢厂现有设备和工艺条件,在不大量增加投资和生产成本的情况下创造工艺,满足性能与质量需求。

附图说明

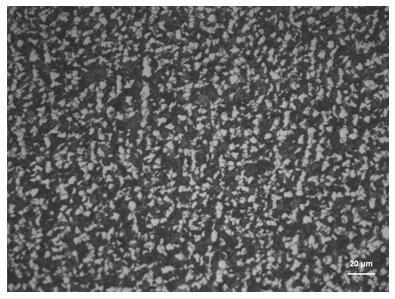

12.图1本发明实施例1的圆钢的金相图。

具体实施方式

13.下面结合实施例进一步说明。各实施例按转炉—精炼—连铸—轧制等工艺流程进行生产;各实施例钢的化学组成见表1 ,其余为fe和不可避免的杂质;各实施例生产的圆钢金相组织结果见表2 。

14.实施例1:关键工艺步骤及工艺参数:(1)冶炼:转炉入炉铁水铁水重量为121吨,废钢重量为30吨;终点钢水c为0.15%、p为0.008%。

15.(2)精炼:lf炉精炼渣终渣碱度为6.5;rh软吹30min,出站温度为1545℃。

16.(3)连铸二冷比水量0.26l/kg,中包过热度24℃,监控铸坯内弧面中心点进拉矫机温度1100~1120℃,微调二冷配水。

17.(4)轧制:铸坯加热时间240min,高温段温度控制在1120℃、时间75min,终轧温度680℃。

18.(5)轧后直接穿水冷却和控冷,进缓冷区温度770℃,出缓冷区温度280℃。

19.实施例2:(1)冶炼:转炉入炉铁水重量为120吨,废钢重量为30.5吨;终点钢水c为0.12%、p为0.009%。

20.(2)精炼:lf炉精炼渣终渣碱度为7.0;rh软吹29min,出站温度为1545℃。

21.(3)轧后缓冷:连铸二冷比水量0.26l/kg,中包过热度22℃,监控铸坯内弧面中心点进拉矫机温度1100~1120℃,微调二冷配水。

22.(4)轧制:铸坯加热时间240min,高温段温度控制在1120℃、时间75min,终轧温度

690℃。

23.(5)轧后直接穿水冷却和控冷,进缓冷区温度780℃,出缓冷区温度280℃。

24.实施例3:(1)冶炼:转炉入炉铁水重量为119吨,废钢重量为31吨;终点钢水c为0.16%、p为0.007%。

25.(2)精炼:lf炉精炼渣终渣碱度为6.8;rh软吹30min,出站温度为1545℃。

26.(3)轧后缓冷:连铸二冷比水量0.26l/kg,中包过热度25℃,监控铸坯内弧面中心点进拉矫机温度1100~1120℃,微调二冷配水。

27.(4)轧制:铸坯加热时间240min,高温段温度控制在1120℃、时间75min,终轧温度670℃。

28.(5)轧后直接穿水冷却和控冷,进缓冷区温度760℃,出缓冷区温度280℃。

29.实施例4:(1)冶炼:转炉入炉铁水重量为120.5吨,废钢重量为29.5吨;终点钢水c为0.11%、p为0.009%。

30.(2)精炼:lf炉精炼渣终渣碱度为7.0;rh软吹35min,出站温度为1545℃。

31.(3)轧后缓冷:连铸二冷比水量0.26l/kg,中包过热度21℃,监控铸坯内弧面中心点进拉矫机温度1100~1120℃,微调二冷配水。

32.(4)轧制:铸坯加热时间240min,高温段温度控制在1120℃、时间75min,终轧温度680℃。

33.(5)轧后直接穿水冷却和控冷,进缓冷区温度760℃,出缓冷区温度280℃。

34.表1各实施例钢的化学成分(%)。

35.表2各实施例圆钢样品金相组织结果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1