一种高铝合金钢的生产方法与流程

1.本发明属于冶金技术领域,涉及一种高铝合金钢的生产方法。

背景技术:

2.随着高尖精行业的发展,模具行业也在高速发展,对模具用钢的要求也不断提高,高级别的模具用钢的要求材料组织均匀,纯净度及稳定性好。目前在主要线材生产技术中,钢的组织结构多以铁素体加珠光体为主,由于合金含量高、规格较小、冷却速度快,易造成马氏体、贝氏体等异常组织出现,使得工艺上不能直接拉拔。所以客户在加工时需要对盘条经过球化退火以改善拉拔性能,这样就增加生产成本,给下游客户的加工使用带来了很大的不便。

3.目前对高铝合金钢的小方坯钢的生产主要研究钢水可浇性、纯净度及组织的均匀化和内部质量的控制;而钢水的可浇性及纯净度主要靠改善夹杂物的塑性及降低其含量来解决,组织的均匀性主要是通过减弱连铸过程中带来的偏析来解决。目前研究主要集中在连铸轻压下、低过热度浇铸。

技术实现要素:

4.本发明所要解决的技术问题是克服上述现有技术的缺点,提供一种高铝合金钢的制造方法,充分利用目前现有的盘卷生产设备,终轧超低温轧制细化晶粒,缓慢冷却获得细小珠光体加弥散分布的铁素体为主的原始盘条,节省客户球化退火时间,降低成本的同时,有效提高生产效率。

5.本发明解决以上技术问题的技术方案是:一种高铝合金钢的制造方法,工艺路线为冶炼-连铸-轧制-控制冷却-缓冷-入库。钢的化学组成按重量百分比为:c=0.35~0.42%、si=0.20~0.45%、mn=0.30~0.60 %、cr=1.35~1.65%、mo=0.15~0.25%、al=0.70~1.10% 、p≤0.020%、s≤0.020%、 cu≤0.20%,ni≤0.30%,其余为fe和不可避免的杂质;生产工艺步骤如下:(1)冶炼:转炉出钢过程加入造渣脱氧剂初步脱氧,lf造渣脱氧完全后10分钟内将al成分调整到位,出站温度控制在液相线温度以上45~50℃;(2)连铸:采用弱冷,比水量为0.8 l/kg,中包过热度目标值35℃~40℃,在过拉矫机前2m处安装在线高温仪,在线测量铸坯内弧面中心点的温度,通过坯温检测来微调各区配水,保持铸坯内弧面中心点进拉矫机温度在1100~1150℃,配合结晶器与末端电磁搅拌减弱连铸偏析;(3)轧制:铸坯高温段温度控制在1100℃~1150,时间在70min~90min,控制轧制,终轧温度控制在1050℃~1100℃;(4)控制冷却:轧后直接穿水冷却和缓冷,吐丝温度控制在750~800℃,冷却速率3~5℃/s,高温集卷,温度在550~620℃;(5)缓冷:盘条在c型钩上集卷后,快速进入由石棉围绕的半封闭pf缓冷区, 等盘

条温度在200℃以下出缓冷区,得到原始盘条无对拉拔有害的组织。

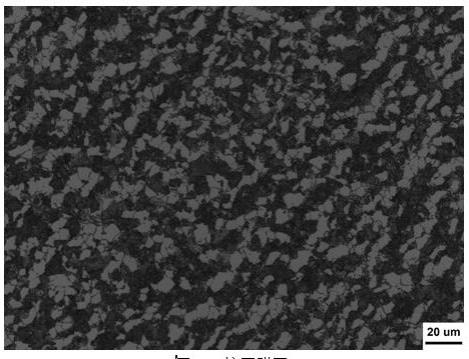

6.本发明生产的钢的组织均匀,钢的奥氏体晶粒度≥9级,组织为铁素体和珠光体。技术上主要从监控坯温微调连铸二冷强度及热装着手,通过控制浇铸过程中不同拉钢时间不同流次铸坯所属中心位置的坯温来微调配水降低连铸偏析影响,组织设计则是以珠光体+铁素体为基体的韧性组织,不能出现对拉拔有害的易脆性组织。

7.本发明的突出特点和显著效果主要体现在:本发明在无连铸轻压下技术支撑下,自创钢坯温控技术,减弱连铸偏析影响;本发明采用斯太尔摩控轧控冷及石棉围绕的π型的pf缓冷区缓冷等一系列轧制新技术,突破高线控冷工艺极限,充分发挥设备优势,生产组织为珠光体+铁素体为基体,强度在800~900mpa,面缩在50%以上且无对拉拔有害组织的高铝合金钢,推进优质高合金钢的研发进程;本发明利用钢厂现有设备和工艺条件,既不增加投资和生产成本,又提高了生产效率,节能减耗。

附图说明

8.图1本发明实施例1的盘条金相图。

具体实施方式

9.实施例1一种高铝合金钢的制造方法,按转炉—精炼—连铸—轧制等工艺流程进行生产。冶炼得到高铝合金钢的成品化学成分见表1,其余为fe和不可避免的杂质;关键工艺步骤包括:(1)vd软吹后出站温度为1546℃;(2)连铸二冷比水量0.8l/kg,中包过热度35℃,监控铸坯内弧面中心点进拉矫机温度1100~1120℃,微调二冷配水;(3)铸坯加热时间130分钟,高温段温度控制在1120℃、时间75min,终轧温度1080℃;(4)轧后直接穿水冷却和控冷,冷却速率3.5℃/s,集卷温度600℃;(5)集卷后缓冷,出缓冷区温度180℃。

10.实施例2一种高铝合金钢的制造方法,按转炉—精炼—连铸—轧制等工艺流程进行生产。冶炼得到高铝合金钢的成品化学成分见表1,其余为fe和不可避免的杂质;关键工艺步骤包括:(1)vd软吹后出站温度为1549℃;(2)连铸二冷比水量0.8l/kg,中包过热度35℃,监控铸坯内弧面中心点进拉矫机温度1100~1120℃,微调二冷配水;(3)铸坯加热时间130分钟,高温段温度控制在1120℃、时间75min,终轧温度1080℃;(4)轧后直接穿水冷却和控冷,冷却速率3.5℃/s,集卷温度600℃;(5)集卷后缓冷,出缓冷区温度160℃。

11.实施例3

一种高铝合金钢的制造方法,按转炉—精炼—连铸—轧制等工艺流程进行生产。冶炼得到高铝合金钢的成品化学成分见表1,其余为fe和不可避免的杂质;关键工艺步骤包括:(1)vd软吹后出站温度为1548℃;(2)连铸二冷比水量0.8l/kg,中包过热度36℃,监控铸坯内弧面中心点进拉矫机温度1100~1120℃,微调二冷配水;(3)铸坯加热时间130分钟,高温段温度控制在1120℃、时间75min,终轧温度1080℃;(4)轧后直接穿水冷却和控冷,冷却速率3.5℃/s,集卷温度600℃;(5)集卷后缓冷,出缓冷区温度160℃。

12.实施例4一种高铝合金钢的制造方法,按转炉—精炼—连铸—轧制等工艺流程进行生产。冶炼得到高铝合金钢的成品化学成分见表1,其余为fe和不可避免的杂质;关键工艺步骤包括:(1)vd软吹后出站温度为1545℃;(2)连铸二冷比水量0.8l/kg,中包过热度36℃,监控铸坯内弧面中心点进拉矫机温度1100~1120℃,微调二冷配水;(3)铸坯加热时间130分钟,高温段温度控制在1120℃、时间72min,终轧温度1080℃;(4)轧后直接穿水冷却和控冷,冷却速率3.5℃/s,集卷温度600℃;(5)集卷后缓冷,出缓冷区温度150℃。

13.表1实施例化学成分表(%)。

14.表2实施例盘条金相组织检测结果。

技术特征:

1.一种高铝合金钢的制造方法,工艺路线为冶炼-连铸-轧制-控制冷却-缓冷-入库,其特征在于:钢的化学组成按重量百分比为:c=0.35~0.42%、si=0.20~0.45%、mn=0.30~0.60 %、cr=1.35~1.65%、mo=0.15~0.25%、al=0.70~1.10% 、p≤0.020%、s≤0.020%、cu≤0.20%,ni≤0.30%,其余为fe和不可避免的杂质;关键工艺步骤包括:(1)冶炼:转炉出钢过程加入造渣脱氧剂初步脱氧,lf造渣脱氧完全后10分钟内将al成分调整到位,出站温度控制在液相线温度以上45~50℃;(2)连铸:采用弱冷,比水量为0.8 l/kg,中包过热度目标值35~40℃,在过拉矫机前2m处安装在线高温仪,在线测量铸坯内弧面中心点的温度,通过坯温检测来微调各区配水,保持铸坯内弧面中心点进拉矫机温度在1100~1150℃,配合结晶器与末端电磁搅拌减弱连铸偏析;(3)轧制:铸坯高温段温度控制在1100~1150,时间在70min~90min,控制轧制,终轧温度控制在1050~1100℃;(4)控制冷却:轧后直接穿水冷却和缓冷,吐丝温度控制在750~800℃,冷却速率3~5℃/s,高温集卷,温度在550~620℃;(5)缓冷:盘条在c型钩上集卷后,快速进入由石棉围绕的半封闭pf缓冷区, 等盘条温度在200℃以下出缓冷区,得到原始盘条无对拉拔有害的组织。

技术总结

本发明涉及一种高铝合金钢的生产方法,工艺路线为冶炼-连铸-轧制-控制冷却-缓冷-入库,钢的化学组成按重量百分比为:C=0.35~0.42%、Si=0.20~0.45%、Mn=0.30~0.60%、Cr=1.35~1.65%、Mo=0.15~0.25%、Al=0.70~1.10%、P≤0.020%、S≤0.020%、Cu≤0.20%,Ni≤0.30%,其余为Fe和不可避免的杂质。本发明针对转炉-精炼-连铸方坯(150

技术研发人员:王旭冀 张成元 郑健 刘建 杨奇军 杨庚朝 李建宇 杨建华

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:2022.04.26

技术公布日:2022/8/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1