可实现多层搅拌的半固态浆料制备工艺及装置

1.本发明涉及一种可实现多层搅拌的半固态浆料制备工艺及装置。

背景技术:

2.金属半固态加工技术自提出以来,其具有的工艺流程好,产品性能好等特点,使其具有巨大市场运用场景。金属半固态成形主要包括流变成形和触变成形,尽管这两种半固态成形技术在工艺上有所不同,但其技术核心都是制备具有细小、均匀、近球状微观组织的半固态金属浆料或坯料。

3.电磁搅拌法是目前应用于工业化制备半固态浆料的主要方法之一,其工艺原理是利用电磁感应所产生的电磁力驱使合金熔体流动,从而改变合金熔体在凝固过程的流动状态及传热传质过程中,改变其凝固组织,制备出晶粒细小而分布均匀的半固态浆料。与机械搅拌相比,在搅拌过程中不需要搅拌棒或者其他类似作用的元件便可以使熔体达到机械搅拌的效果,而不会造成合金熔体的污染或者搅拌棒的腐蚀,并且搅拌的效果还可以通过设置控制器来调节。但其也有显著的缺点,能耗较多,且产生“集肤效应”。

4.凝固组织的细化和均匀化是制备优质材料的关键,对材料的力学性能和加工工艺性能有着显著的影响。通过对熔体施加电磁搅拌处理引起液相的强制流动,加快熔体内部热量的散失速率,使凝固系统的温度场,溶质场、流场变得均匀。传统的电磁搅拌一般是根据电机原理进行设计,一般只能实现单向电磁搅拌,只有实现一个方向的搅拌,整个金属熔体只能在一个方向进行旋转搅拌,无法在熔体实现分层立体搅拌,且所制备的浆料还不足以满足晶粒细小、成份均匀的优质半固态浆料;在这样传统电磁单向搅拌下,虽然可加快了金属液的快速流动,加快了溶质的扩散速度,但传统电磁搅拌还存在着一种集肤效应,水平方向上电磁场在熔体内均匀分布,搅拌力的大小则会因为集肤效应从边部到中心递减,从而导致中心液相旋转速度低于边部旋转速度。金属熔体的有效的旋转运动有利于降低熔体的温度,增加过冷度,细化晶粒,使成分均匀分布。即单向旋转引起的集肤效应将会引起边部与中心的温度梯度较大,搅拌时间的延长,金属熔体的温度降低,黏度也会增加,流动速度减小,温度降低得越慢,影响结晶,产生晶粒大小与熔体成分不均匀。合金液流的流动方式由铸型中心较为平缓的层流和边缘区域电磁力诱导的紊流构成。溶质的扩散迁移路径为沿着流体的流线或者流面,结晶器内熔体流动的紊乱程度较弱、溶质以及热量的交换速率小。因此,凝固系统的温度场、流场的均匀化有待进一步的提升,说明书附图7为现有传统搅拌器装置原理图。

5.现有制备半固态铝合金浆料的方法,该半固态浆料制备方法通过对浆料采用先单向搅拌后再沿相反方向搅拌的方法,充分利用熔体的流动呈现为强烈的紊流,层流消失的特点,使得熔体内部的溶质扩散更加均匀,熔体中的枝晶之间相互碰撞,熔体内初生相碰撞剪切的强度和概率增大,相较于单向电磁搅拌制成的半固态浆料更优质,但这种方法使金属液体在初次旋转时也如单向搅拌一般,随着转速的增加,在金属熔体中心区域形成很深的液穴,容易卷气,晶粒大小不一致或分布不均匀,也无法解决成分偏析问题。

技术实现要素:

6.本发明的目的是针对以上不足之处,提供了可实现多层搅拌的半固态浆料制备工艺及装置。

7.本发明解决技术问题所采用的方案是,一种可实现多层搅拌的半固态浆料制备工艺,在电加热坩埚外由上至下设置有至少两个的施加于坩埚内的旋转电磁场,上下相邻的两层旋转电磁场之间的旋转方向相反;旋转电磁场带动坩埚内液相溶液旋转,上下相邻的两层旋转电磁场带动对应的上下两侧液相溶液反向旋转,实现熔体分层的搅拌及层与层之间的熔体产生枝晶对撞,通过改变电流强度与频率,可控制金属液搅拌的旋转速度与强度,同时控制金属熔体经搅拌后的固相率及浓度分布的均匀性。

8.一种可实现多层搅拌的半固态浆料制备装置,包括坩埚、壳体、定子,所述坩埚设置与壳体内,所述坩埚周侧与壳体内周侧之间由内至外依次设置有电加热层、隔热层,所述隔热层上由上至下间隔安装至少两层定子,所述定子上绕制有感应线圈,感应线圈两端经引出导线连接外界的三相电流供电装置。

9.进一步的,所述壳体上下端不封闭,壳体下端固定安装有散热风机。

10.进一步的,所述壳体安装在支撑架上。

11.进一步的,所述电加热层内设置有电阻丝,电阻丝呈螺旋状缠绕于坩埚外壁。

12.进一步的,所述电阻丝与坩埚外壁、隔热层之间设置有保温层,电阻丝包裹在保温层内。

13.进一步的,所述坩埚内设置有温度传感器。

14.进一步的,所述定子包括圆周均布的若干个凸极定子单元,磁感线圈绕制在凸极定子上。

15.进一步的,所述壳体上端设置有搅拌器盖,搅拌器盖盖设在壳体上或一端与壳体铰接,搅拌器盖上设置有提手、观察孔,观察孔位于坩埚上方。

16.与现有技术相比,本发明具有以下有益效果:设计合理,能够制备出优质的半固态浆料,所制备的半固态浆料不会氧化卷气,组织均匀,品质优良,同时为了提高半固态制浆效率与效果,可以本发明结合传统的机械搅拌、气体搅拌或内冷块熔解搅拌等方式,使搅拌工艺更充分,有利于降低半固态浆料温度的快速降低,及金属颗粒的细化与均匀化。

附图说明

17.下面结合附图对本发明专利进一步说明。

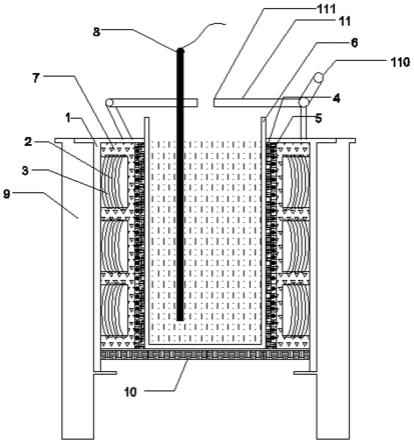

18.图1为本装置设置三层定子的结构示意图;图2为本装置设置两层定子的结构示意图;图3为双层搅拌原理图;图4为四层搅拌原理图;图5为a356经二层搅拌电机制备的半固态金相组织;图6为a356经三层搅拌电机制备的半固态金相组织;图7为现有传统搅拌装置原理图;图中:1-壳体;2-定子;3-感应线圈;4-保温层;5-电阻丝;6-坩埚;7-隔热层;8-温度传感器;9-支撑架;10-散热风机;11-搅拌器盖;110-提手;111-观察孔。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

20.一种可实现多层搅拌的半固态浆料制备工艺,在电加热坩埚外由上至下设置有至少两个的施加于坩埚内的旋转电磁场,上下相邻的两层旋转电磁场之间的旋转方向相反;旋转电磁场带动坩埚内液相溶液旋转,上下相邻的两层旋转电磁场带动对应的上下两侧液相溶液反向旋转,实现熔体分层的搅拌及层与层之间的熔体产生枝晶对撞,通过改变电流强度与频率,可控制金属液搅拌的旋转速度与强度,同时控制金属熔体经搅拌后的固相率及浓度分布的均匀性。

21.在本实施例中,在电磁搅拌制浆过程中,推动熔体做旋转运动首先要激发一个稳定的旋转磁场,电磁搅拌装置中旋转磁场的产生是通过磁极绕组中接入的三相交流电而生成。电机线圈中每相绕组电流所产生的磁场叠加后形成一个稳定的磁场;随着交流电变化一个周期则形成的磁场也会以固定的周期发生相应的转动,因此在线圈内部就形成了一个旋转磁场。

22.如图1-4所示,一种可实现多层搅拌的半固态浆料制备装置,包括坩埚6、壳体1、定子3,所述坩埚设置与壳体内,所述坩埚周侧与壳体内周侧之间由内至外依次设置有电加热层、隔热层7,所述隔热层上由上至下间隔安装至少两层定子,所述定子上绕制有感应线圈2,感应线圈两端经引出导线连接外界的三相电流供电装置;使用时,通过控制改变各层感应线圈中三相电流的输入规律,实现各种类型的磁场旋转变换,使不同层的感应线圈产生的磁场旋转方向相反或相同,从而实现坩埚内各层定子所在处的铝液的按不同方向旋转,层与层之间的磁场变化使得在纵向方向上形成坩埚内铝液脉冲式搅拌,以及在短时间内控制各层磁场皆顺时针旋转再逆时针旋转的顺逆方向频繁转换的振荡式搅拌方式;优选的,使相邻层的感应线圈产生相反方向的周期磁场变换,从而使相邻层的铝液转向相反的方式进行搅拌,这样加强了熔体枝晶的对撞,加强了合金熔体内外部的高低温熔体混合和熔体热量的释放,降低了熔体内外部温度梯度,延缓了坩埚壁附近熔体的冷却,同时加速了熔体和整体温度的降低,利于细化晶粒与同时形核,有效地减少了“集肤效应”带来的缺陷,同时各层间金属熔体的相反旋转运动,使得中部旋涡效应得以减缓,消除了由于单向电磁搅拌产生旋涡现象的产生。

23.在本实施例中,隔热层由石英外套包裹着感应线圈制成,隔绝熔体温度扩散到磁感线圈及定子上,防止温度过高烧损线圈。

24.在本实施例中,所述壳体上下端不封闭,壳体下端固定安装有散热风机10。

25.在本实施例中,所述壳体安装在支撑架9上。

26.在本实施例中,所述电加热层内设置有电阻丝5,电阻丝呈螺旋状缠绕于坩埚外壁,所述电阻丝与坩埚外壁、隔热层之间设置有保温层4,电阻丝包裹在保温层内,保温层由玻璃纤维制成,包裹在电阻丝外围以及周围,防止电阻丝发出的热量散发得太快,电阻丝可通过外接控制器控制发热温度,保持坩埚内温度的稳定性,使制浆温度与制浆时间达到理想要求。

27.在本实施例中,所述坩埚内设置有温度传感器8,实时测量搅拌过程中温度变化情况。

28.在本实施例中,所述定子包括圆周均布的若干个凸极定子单元,磁感线圈绕制在凸极定子上,凸极定子由多片绝缘硅钢片叠加而成,裁剪成矩形,叠加到一定的厚度,用铁片固定,镶嵌于搅拌壳体上,沿着搅拌壳体圆周方向均匀分布,各层定子间圆周对称且留有一定的间隙。

29.在本实施例中,磁感线圈绕制成矩形,经纱带包扎定型,再经浸漆烘干处理,嵌装在凸极定子上,每层感应线圈上通入三相电流,以此产生旋转磁场。

30.在本实施例中,所述壳体上端设置有搅拌器盖11,搅拌器盖盖设在壳体上或一端与壳体铰接,搅拌器盖上设置有提手110、观察孔111,观察孔位于坩埚上方,通过观察孔可以看出内部熔体的旋转状况。

31.本装置采用的多层绕组线圈,独立控制各层绕组产生磁场的旋转方向,实现在熔体的空间上形成多层旋转磁场,使各层线圈包围的金属熔体可做不同方向的旋转,带动不同层金属液按照设定方向旋转或实现在层与层之间的实现相互相反的旋转搅拌运动,实现熔体层与层相邻熔体之间的金属晶粒碰撞或熔体质点的快速对流运动,使析出的晶粒在碰撞进一步细化,使凝固流体的温度场和流场分布均匀,通过改变电流强度与频率,可控制金属液搅拌的旋转速度与强度,同时控制金属熔体经搅拌后的固相率及浓度分布的均匀性。

32.本装置加大了枝晶间的对撞,能有效打断和碎离形核过程中树枝晶,并使所形成的晶核更加圆整化,进一步细化颗粒。

33.本装置相邻两层不同向的搅拌方式,降低了液体旋转时产生旋涡的可能性,避免了卷气,有利于提高半固态浆料的质量。

34.本装置通过改变各层间磁场的旋转方向,实现多种不同的搅拌方式,使得多层同向、多层反向、振荡式、脉冲式等多种搅拌方式一体化,提高了半固态制浆自动化的程度。

35.具体实施:选用可实现二层搅拌的半固态制浆装置,旋转磁场层数为二层,可实现上下两层磁场不同向旋转,以至于上下两层定子包围的金属熔体可沿相反方向旋转。浆料制备原料选用铝合金a356,质量为3kg,放入电阻炉中700℃加热融化,精炼除杂后温度保持在液相线10℃-20℃范围内,将制备的浆料加入该装置内进行上下两层不同向搅拌,搅拌频率35hz,可以明显观察到浆料中部漩涡效应减缓,制浆20-30s后得到半固态浆料后取样。。从金相图看出半固态浆料显微组织的中间区域大多为球状晶粒,形貌比较规整,半固态浆料质量制备优良。如图5所示的a356的金相组织所示为二层搅拌电机制备的半固态组织。

36.选用可实现三层搅拌的半固态制浆装置,旋转磁场层数为三层,可实现上中下三层磁场不同向旋转,设定上层金属熔体与下层金属熔体搅拌旋转方向一致,中间层金属熔体旋转搅拌方向与另两层旋转方向不同。浆料制备原料选用铝合金a356,质量为3kg,放入电阻炉中700℃加热融化,精炼除杂后,温度保持在液相线10℃-20℃之间,将制备的浆料加入该装置内进行上下两层不同向搅拌,搅拌频率35hz,搅拌20-30s后获得半固态浆料后取样。如图6所示的a356的金相组织所示为三层搅拌电机制备的半固态组织。采用这种方法制备的半固态浆料晶粒尺寸可达到60um,形状因子可达到0.76,组织中无明显的树枝晶,卷气夹渣导致的缩松缩孔减少。

37.本专利如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接( 例如使用螺栓或螺钉连接),也可以理解为:

不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构( 例如使用铸造工艺一体成形制造出来) 所取代(明显无法采用一体成形工艺除外)。

38.在本专利的描述中,需要理解的是,术语

“ꢀ

纵向”、

“ꢀ

横向”、

“ꢀ

上”、

“ꢀ

下”、

“ꢀ

前”、

“ꢀ

后”、

“ꢀ

左”、

“ꢀ

右”、

“ꢀ

竖直”、

“ꢀ

水平”、

“ꢀ

顶”、

“ꢀ

底”、

“ꢀ

内”、

“ꢀ

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

39.上列较佳实施例,对本发明的目的、技术方案和优点进行了进一步详细说明,所应理解的是,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1