一种复合化学蚀刻加工装置及加工方法

1.本发明涉及微加工领域,尤其公开了一种复合化学蚀刻加工装置及加工方法。

背景技术:

2.表面功能微结构有利于提高医疗植入体的多项性能,而掩模工艺结合化学蚀刻加工在植入体表面功能微结构制造等领域有着极为广泛的应用,但是随着科技的快速发展,植入体表面功能微结构不仅需要满足更多的功能,在尺寸方面也提出了新的需求,并且能加工的极限尺寸及精度直接影响植入体能实现的功能,目前新的加工尺度需求为几十微米到几微米或者甚至为纳米级。

3.掩模化学蚀刻加工等工艺主要是通过掩模结构的约束,经由化学蚀刻的方式对掩模的缺口所露出的工件进行微加工,但当加工尺度为几微米或者更小的结构时,由于掩膜的疏水性,化学蚀刻液难以进入加工区域,影响加工过程刻蚀液的传质,甚至造成加工无法稳定持续进行,最终影响加工性能。

4.针对上述问题,研究者对掩模化学蚀刻加工工艺技术进行了大量的研究,有研究人员采用外场辅助,比如超声振动、磁场等促进化学蚀刻液在微小掩模结构内的传质,提高化学蚀刻液的更新能力而改善加工性能。但是外场辅助难以控制,易造成化学蚀刻液的紊流扰动,反而影响加工的稳定性。

5.此外,还有研究者通过改变流场的方式,而促进化学蚀刻液的传质及流动。但是在较大的冲液压力下,易破坏掩模结构,对掩模的性能也会提出更高的需求。因此上述方法的实际加工效果也并不理想。

6.对于提高加工尺度为几微米再或者更小的微结构的加工性能,改善加工质量等效果并不明显。在一定的程度上制约了掩模化学蚀刻加工工艺在工程领域的进一步应用和发展。

技术实现要素:

7.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供复合化学蚀刻加工装置及加工方法,通过对工件表面掩模单元及工件加工区域的同步亲水化处理,解决化学刻蚀液在加工过程中在微小间隙传质以及更新困难的问题,突破现有掩模化学蚀刻加工工艺在工件的加工尺度上及加工深度上的限制。掩模单元及工件加工区域的同步亲水化,使得工件加工区域内具备优异的化学刻蚀液传质能力,利于实现高深径比微结构的制备,提升工件的加工质量及加工效率。

8.为实现上述目的,本发明的复合化学蚀刻加工装置,包括掩模单元、同步亲水化单元及化学蚀刻单元,掩模单元贴合在工件上,掩模单元设有显露工件加工区域的掩模图案,化学蚀刻单元用于将化学蚀刻液输送至掩模图案所显露的工件加工区域;同步亲水化单元对掩模单元及工件加工区域进行实时的亲水化处理,使得在蚀刻加工过程中刻蚀液在工件加工区域能稳定传质及流动。

9.其中,同步亲水化单元包括等离子处理机、第一电极、第二电极、喷枪件、气体源,第一电极、第二电极均位于喷枪件内,等离子处理机的正极、负极分别连接第一电极、第二电极,气体源与喷枪件连通,气体源向喷枪件输送气体介质,等离子处理机作用于两个电极使得两个电极将喷枪件内的气体电离形成等离子体,喷枪件喷出的等离子体作用在掩模单元及工件加工区域,使得掩模单元及工件加工区域在化学蚀刻加工过程中实现同步亲水化处理。

10.其中,掩模单元为活动掩模,活动掩模与工件可拆卸连接,能重复使用。同步亲水化单元喷出的等离子体作用在活动掩模及工件加工区域,使得活动掩模及工件加工区域在化学蚀刻加工过程中实现实时亲水化。

11.其中,掩模单元还可经由光刻法制造成型,掩模单元固定附着在工件表面上,同步亲水化单元喷出的等离子体作用在掩模单元及工件加工区域,使得掩模单元及工件加工区域在化学蚀刻加工过程中实现实时亲水化。

12.其中,掩模单元还可经由印刷法制造成型,掩模单元固定附着在工件表面上,同步亲水化单元喷出的等离子体作用在掩模单元及工件加工区域,使得掩模单元及工件加工区域在化学蚀刻加工过程中实现实时亲水化。

13.其中,化学蚀刻单元包括化学蚀刻容器、夹具、蓄液容器、泵体件、过滤器及喷头件,化学蚀刻容器用于容设夹具及化学蚀刻液,夹具用于工件定位,喷头件套设在喷枪件的外侧,喷头件设有阵列设置的多个出液孔;化学蚀刻容器与蓄液容器连通,泵体件与蓄液容器连通,蓄液容器内的化学蚀刻液经由泵体件吸取以及过滤器过滤之后输送至喷枪件与喷头件之间,并且化学蚀刻液跟随喷枪件喷出的等离子体同步经由出液孔喷出复合作用至工件加工区域,实现微尺度下稳定连续的刻蚀去除。

14.为实现上述目的,本发明的一种复合化学蚀刻加工方法,包括如下步骤:

15.在工件上设置掩模单元,掩模单元设有掩模图案,掩模图案用于显露工件加工区域,即掩模图案显露出工件所需加工的微结构;

16.将化学蚀刻液经由喷头件喷射至掩模单元及掩模图案所显露的工件加工区域,实现对掩模图案所显露的工件加工区域进行化学蚀刻加工;

17.通过同步亲水化单元的等离子处理机喷出的等离子体作用在掩模单元及工件加工区域,使得掩模单元及掩模图案所显露的工件加工区域在化学蚀刻加工过程中实现实时亲水化。

18.其中,还包括如下步骤:

19.将等离子处理机的正极、负极分别连接位于喷枪件内的第一电极、第二电极;

20.气体源向喷枪件内输入气体介质;

21.第一电极、第二电极在气体辉光放电的作用下,将喷枪件内两个电极之间的气体电离成等离子体;

22.喷枪件喷出的等离子体与喷头件喷出的化学蚀刻液同步作用在掩模单元及加工区域实现实时亲水化处理。

23.其中,还包括如下步骤:

24.利用机械加工方法制造活动掩模,活动掩模为掩模单元,将活动掩模型件可拆卸贴合在工件上,等离子处理机将活动掩模及掩模图案所显露的工件加工区域实时亲水化。

25.其中,还包括如下步骤:

26.利用光刻法或印刷法加工制成掩模单元,将掩模单元固定附着在工件的表面上。

27.本发明的有益效果:通过对掩模单元及掩模图案所显露的工件加工区域的同步亲水化处理,突破现有掩模加工工艺在工件的加工尺度上及加工深度上的制造瓶颈,掩模单元及掩模图案所显露的工件加工区域的同步亲水化,使得掩模图案所显露的工件加工区域的化学刻蚀液,在刻蚀过程中依然具备优异的传质能力,实现高深径比微结构的加工制作,提升工件的加工质量及加工效率。

附图说明

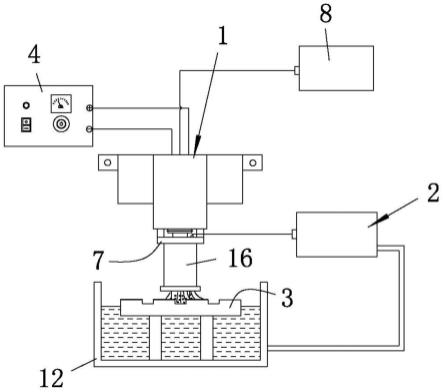

28.图1为本发明的结构示意图;

29.图2为本发明的同步亲水化单元的结构示意图;

30.图3为本发明的喷枪件的结构示意图;

31.图4为本发明的喷枪件与喷头件的结构示意图;

32.图5为本发明的化学蚀刻单元的结构示意图;

33.图6为本发明的光刻机涂胶及亲水涂层处理的结构示意图;

34.图7为本发明的丝网印刷设备印刷普通油墨层及亲水涂层处理的结构示意图;

35.图8为本发明的掩模单元及亲水涂层处理的结构示意图。

36.附图标记包括:

37.1—同步亲水化单元

ꢀꢀꢀꢀ

2—化学蚀刻单元

ꢀꢀꢀꢀꢀꢀ

3—工件

38.4—等离子处理机

ꢀꢀꢀꢀꢀꢀ

5—第一电极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—第二电极

39.7—喷枪件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—气体源

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—主枪体

40.11—喷嘴头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—化学蚀刻容器

ꢀꢀꢀꢀꢀ

13—蓄液容器

41.14—泵体件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15—过滤器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16—喷头件

42.100—掩膜单元

ꢀꢀꢀꢀꢀꢀꢀꢀ

101—亲水涂层

ꢀꢀꢀꢀꢀꢀꢀꢀ

102—普通油墨层

43.103—丝网板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104—掩模型件。

具体实施方式

44.为了便于本领域技术人员的理解,下面结合实施例及附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

45.请参阅图1至图8所示,本发明的一种复合化学蚀刻加工装置,包括掩模单元、同步亲水化单元1及化学蚀刻单元2,掩模单元预先设置在工件3上,掩模单元设有显露工件加工区域的掩模图案,掩模图案为设置在掩模单元上的镂空区域,掩模图案的数量可以为多个;化学蚀刻单元2用于将化学蚀刻液输送至掩模图案所显露的工件加工区域,借助化学蚀刻液对工件进行化学蚀刻加工。

46.经由预先在工件3上设置掩模单元,通过对掩模单元及掩模图案所显露的工件加工区域的同步亲水化处理,使得工作液(即化学蚀刻液)在加工过程中始终具备优异的传质能力,不需额外的外场辅助,能稳定的进行工作液的流动、传质等过程,将工作液及时供应至加工区域,提高蚀刻加工过程的稳定性和连续性,通过对工件3上的掩模单元及掩模图案所显露的工件加工区域的同步亲水化处理,突破现有掩模化学蚀刻加工工艺在工件的加工

尺度上及加工深度上的制造瓶颈,同时亲水掩模优异的工作液的更新能力能够实现高深径比微结构的制备,提升工件3的加工质量及加工效率。

47.掩模单元100设置在工件上,同步亲水化单元1包括等离子处理机4、第一电极5、第二电极6、喷枪件7、气体源8,第一电极5、第二电极6均位于喷枪件7内,等离子处理机4的正极、负极分别连接导通第一电极5、第二电极6,气体源8与喷枪件7连通,气体源8用于向喷枪件7输送气体介质。

48.实际使用时,等离子处理机4作用于两个电极使得两个电极将喷枪件7内的气体电离形成等离子体,优选地,等离子体为冷等离子体,而非热等离子体,喷枪件7喷出的等离子体作用在掩膜单元100及掩模间隙所显露的工件3上实现同步亲水化处理,使得掩模单元亲水化形成亲水涂层101,同时实现工件加工区域的实时亲水化。

49.喷枪件7具有主枪体9、分别与主枪体9连通的多个喷嘴头11,主枪体9大致为中空圆柱,喷嘴头11大致为中空小管,多个喷嘴头11的中心轴线交叉设置,以使得相邻的两个喷嘴头11的中心轴线呈夹角设置,例如,相邻的两个喷嘴头11的中心轴线之间的夹角为锐角,根据实际需要,相邻的两个喷嘴头11的中心轴线之间的夹角可以为20-60

°

。

50.第一电极5、第二电极6均位于主枪体9内,第一电极5、第二电极6彼此间隔设置,且第一电极5、第二电极6平行设置,阵列设置的两个喷嘴头11喷出的等离子体分别作用在工件3的不同的掩膜图案部位形成亲水涂层101。

51.根据实际需要,掩模单元可以经由机械加工系统加工制作而成,根据实际需要,机械加工系统可以为数控微加工机床、激光加工设备等,机械加工系统将掩模原料件经由机械切割、微钻削和铣削等加工方式加工成为掩模型件104,掩模型件104可拆卸地安装贴合在工件3上,例如,将掩模型件104经由机械贴合或胶水粘贴的方式固定在工件3上。同步亲水化单元1再对掩模型件104及掩模型件104的掩模镂空区域所显露的工件加工区域进行同步亲水化处理。

52.经由掩模型件104的构造设置,当一个工件3完成加工之后,可以将掩模型件104从工件3上拆卸掉,然后将掩模型件104安装设置在另一个工件3上,一方面实现掩模型件104的循环利用,另一方面降低工件3的加工制造成本,符合节能环保的发展趋势。

53.根据实际需要,掩模单元可以经由光刻法加工制造而成,例如,利用光刻机加工制造掩模单元,光刻机为现有技术,在此不再赘述,然后再制备好的光刻掩模的基础上,借助同步亲水化单元1的等离子处理机4对光刻掩模进行亲水化处理制得亲水化的掩模单元。

54.此外,掩模单元还可以经由印刷法加工制造而成,例如,利用丝网印刷设备印刷制成掩模单元,丝网印刷设备为现有技术,在此不再赘述,借助丝网印刷设备的丝网板103在工件3上利用现有技术丝网印刷出油墨层102,然后借助同步亲水化单元1的等离子处理机4对油墨层102进行亲水化处理,从而制得亲水化的掩模单元。

55.化学蚀刻单元2包括化学蚀刻容器12、夹具、蓄液容器13、泵体件14、过滤器15及喷头件16,化学蚀刻容器12用于容设夹具及化学蚀刻液,夹具用于将工件3定位在化学蚀刻容器12内,避免工件3相对化学蚀刻容器12发生移动而导致加工不良,优选地,工件3浸入化学蚀刻液中,蓄液容器13与化学蚀刻容器12连通,喷头件16套设在喷枪件7的外侧,喷头件16设有阵列设置的多个出液孔。优选地,多个出液孔可以为矩形阵列设置或环形阵列设置。

56.泵体件14与蓄液容器13连通,泵体件14抽取蓄液容器13内的化学蚀刻液使得蓄液

容器13内的化学蚀刻液经由过滤器15过滤之后输入喷枪件7与喷头件16之间,过滤器15用于滤除化学蚀刻液中混有的颗粒杂物以及加工产物等,化学蚀刻液跟随喷枪件7喷出的等离子体一起经由出液孔作用至工件3上,使得工件3一边进行等离子表面亲水化处理,一边进行化学蚀刻蚀除加工。此外,根据实际需要,喷枪件7与喷头件16可以共用设置,即两者合二为一,简化整体构造设计。

57.泵体件14从蓄液容器13内抽取的化学蚀刻液经由过滤器15后流入喷枪件7与喷头件16之间的通道内,在喷枪件7与喷头件16之间的通道的底部与等离子体形成化学蚀刻液-等离子体混合液流出,最终一边进行等离子体的表面亲水化表面处理,一边进行工件加工区域的化学蚀刻蚀除。经过这一复合过程,实现等离子体表面亲水化处理与工件3化学蚀刻加工的同步稳定进行。也可根据实际情况亲水化处理和化学蚀刻交替进行。

58.本实施例中,喷头件16具有盲孔,喷枪件7位于盲孔内,出液孔设置在盲孔的底壁上并与盲孔连通,出液孔贯穿盲孔的底壁,多个出液孔在盲孔的底壁上阵列设置,根据实际需要,多个出液孔可以在盲孔的底壁上呈矩形阵列或环形阵列设置;盲孔的孔径大于喷枪件7的外径,喷枪件7的外侧面与盲孔的内孔面之间形成的环形间隙连通过滤器15,化学蚀刻液注入环形间隙内并经由多个出液孔喷出到工件3上。

59.为实现上述目的,本发明的复合化学蚀刻加工方法,包括如下步骤:

60.在工件3的表面预先设置掩模单元,掩模单元设有掩模图案,掩模图案的镂空区域以用于显露工件加工区域;

61.经由同步亲水化单元1的等离子处理机对掩模单元及掩模图案所显露的工件加工区域进行实时亲水化处理。

62.化学蚀刻液经由喷头件16喷射至掩模单元及所显露的工件加工区域,借助掩模单元及工件加工区域实时亲水化特性,使得化学蚀刻液将充分流动至加工区域,从而使得化学蚀刻液与工件加工区域充分接触,并且由于实时的亲水化特性,使得工件加工区域的蚀刻液在蚀刻加工过程中始终具备优异的传质及更新能力。

63.通过在工件3上的掩模单元及工件加工区域进行同步亲水化处理,突破现有掩模化学蚀刻加工工艺在工件的加工尺度上及加工质量上的制造瓶颈,同时借助亲水掩模优异的工作液的传质能力,能够实现高深径比微结构的制备,提升工件3的微加工性能。

64.复合化学蚀刻加工方法还包括如下步骤:

65.将等离子处理机4的正极、负极分别连接导通位于喷枪件7内的第一电极5、第二电极6;

66.利用气体源8向喷枪件7内输入气体介质;

67.第一电极5、第二电极6在气体辉光放电的作用下,将喷枪件7内两个电极之间的气体介质电离形成等离子体;

68.掩模单元100设置在工件3上,喷枪件7喷出的等离子体作用在工件3上的掩膜单元形成亲水涂层101。

69.复合化学蚀刻加工方法还包括如下步骤:

70.利用机械加工系统将掩模原料件经由机械加工的方式制成掩模型件104,将掩模型件104可拆卸地安装设置在工件3上,等离子处理机4将掩模型件104及工件加工区域实时亲水化处理,并进行化学蚀刻加工,获得微结构。经由掩模型件104的构造设置,当一个工件

3完成加工之后,可以将掩模型件104从工件3上拆卸掉,然后将掩模型件104安装设置在另一个工件3上,一方面实现掩模型件104的循环使用,另一方面降低工件3的加工制造成本,符合节能环保的发展趋势。

71.复合化学蚀刻加工方法还包括如下步骤:

72.将喷头件16套设在喷枪件7的外侧,在喷头件16上加工出多个出液孔;

73.喷头件16与喷枪件7之间形成环绕喷枪件7的环形间隙,化学蚀刻液经由环形间隙并从出液孔喷出到涂设有掩模单元的工件3上,喷枪件7喷出的等离子体从出液孔喷出到工件3上。

74.复合化学蚀刻加工方法还包括如下步骤:

75.借助丝网印刷的方式,将油墨106快速印刷在工件3上形成掩模单元,同步亲水化单元1的等离子处理机对油墨层106及加工区域同步亲水化,提升亲水掩模单元的制造效率,降低制造成本。

76.化学蚀刻加工方法还包括如下步骤:

77.利用光刻机的光刻法加工制成掩模单元,从而将掩模单元固定附着在工件的表面上。

78.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1