一种定向凝固制备锡铅青铜/不锈钢双金属的方法

1.本发明属于双金属制备技术领域,涉及一种定向凝固制备锡铅青铜/不锈钢双金属的方法。

背景技术:

2.cusn10pb1合金具有优良的耐摩擦磨损性能,因而作为耐磨材料被广泛应用在重型机械耐磨部件中。25cr2mov钢具有较好的抗晶间腐蚀性能,优良的抗冲压强度,被广泛应用于重型机械、压力容器等领域。锡铅青铜/钢双金属材料因兼具耐磨及高强的优异性能而在液压装备领域被广泛应用。

3.目前制备铜/钢双金属的方法主要有热压扩散连接法和熔铸法,热压扩散连接法制备的铜/钢双金属材料界面强度有限,在高压环境下服役时界面易开裂,从而引发漏油等事故。传统熔铸法制备的铜/钢双金属材料锡铅青铜侧α-cu相体积分数较小,α-cu树枝晶阵列杂乱,晶粒取向不一致,且枝晶间存在大量硬脆富锡相,导致锡铅青铜塑韧性下降,耐摩擦磨损性能变差,进而影响双金属材料的服役寿命。作为液压装置中的关键结构件,铜/钢双金属材料不但要具有较高的界面结合强度,对锡铅青铜侧的耐摩擦磨损性能也提出更高要求。

技术实现要素:

4.本发明的目的是提供一种定向凝固制备锡铅青铜/不锈钢双金属的方法,该方法实现了cusn10pb1/25cr2mov钢双金属液固连接,多方面解决了热压扩散连接法和熔铸法制备铜/钢双金属界面结合强度低、锡铅青铜侧富锡相较多、晶粒取向不一致、塑性差、耐摩擦磨损性能差的问题。

5.本发明所采用的技术方案是,一种定向凝固制备锡铅青铜/不锈钢双金属的方法,具体包括如下步骤:

6.步骤1,分别将25cr2mov钢和cusn10pb1合金切削去除表面氧化皮,且均加工为圆柱形棒材,随后用汽油分别对25cr2mov钢和cusn10pb1合金进行清洗,吹干后得到预处理后的cusn10pb1合金和25cr2mov钢;

7.步骤2,将步骤1得到的预处理后的圆柱形25cr2mov钢置于圆柱形刚玉坩埚中,刚玉坩埚置于定向凝固炉的抽拉杆上,将预处理后的cusn10pb1合金置于定向凝固炉感应线圈的镁砂坩埚中,固定导流管与镁砂坩埚、刚玉坩埚呈一条直线,确保金属液能由镁砂坩埚浇入刚玉坩埚;

8.步骤3,依次开启机械泵、罗茨泵、扩散泵将炉内真空抽到指定范围后,启动加热电源,保温区加热刚玉坩埚至一定温度后启动感应电源,待镁砂坩埚中cusn10pb1完全熔化;

9.步骤4,采用翻转浇铸的方式将金属液浇入刚玉坩埚与25cr2mov钢充分接触,保温一定时间后按照预先设定的抽拉速率启动抽拉杆,抽拉结束后即得到cusn10pb1/25cr2mov钢双金属材料。

10.本发明的特点还在于:

11.步骤1中,汽油清洗具体为:将25cr2mov钢和cusn10pb1合金浸泡在装满纯净汽油的烧杯中,烧杯置于超声清洗仪中超声清洗10~40min,洗净后吹干。

12.步骤3中,依次开启机械泵、罗茨泵、扩散泵将炉内真空抽至5

×

10-3

pa以下,随后开启加热电源,加热保温区刚玉坩埚至800~1100℃后再启动感应电源开始熔炼。

13.步骤3中,熔炼cusn10pb1合金时,电源功率每10~40min增加1~4kw。

14.步骤4中,采用翻转浇铸的方法将金属液浇入下方导流管中,金属液沿着导流管流入刚玉坩埚,随后保温10~40min;设置抽拉杆抽拉速率为50~200μm/s并启动抽拉装置,拉拔结束后即得到cusn10pb1/25cr2mov钢双金属材料。

15.本发明的有益效果是,本发明将液态cusn10pb1合金浇铸至预先加热一定温度的25cr2mov钢表面,浇铸过程去除了金属液中的气体夹杂,液固连接的方法也促进cusn10pb1合金与25cr2mov钢进行充分溶质交换,形成较宽的原子扩散层,再通过定向凝固的方法,随着固液界面的定向迁移,消除了界面处微观缺陷的同时,获得了具有定向生长晶粒的cusn10pb1合金,实现了cusn10pb1/25cr2mov钢双金属液固连接,多方面解决了热压扩散连接法和熔铸法制备铜/钢双金属界面结合强度低、锡铅青铜侧富锡相较多、晶粒取向不一致、塑性差、耐摩擦磨损性能差的问题。

附图说明

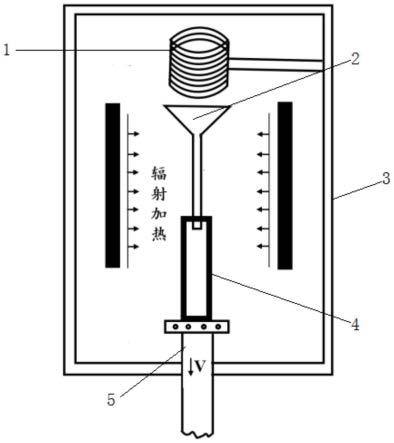

16.图1是本发明一种定向凝固制备锡铅青铜/不锈钢双金属的方法采用的定向凝固系统结构示意图;

17.图2是本发明一种定向凝固制备锡铅青铜/不锈钢双金属的方法中cusn10pb1/25cr2mov钢双金属界面形貌图;

18.图3是本发明一种定向凝固制备锡铅青铜/不锈钢双金属的方法中cusn10pb1侧组织形貌图;

19.图4是本发明一种定向凝固制备锡铅青铜/不锈钢双金属的方法的实施例2中cusn10pb1/25cr2mov钢双金属的界面剪切强度曲线。

20.图5是本发明一种定向凝固制备锡铅青铜/不锈钢双金属的方法的实施例2中cusn10pb1合金与普通cusn10pb1合金摩擦磨损实验的摩擦系数曲线。

21.图中,1.感应线圈,2.导流管,3.定向凝固炉腔室,4.刚玉坩埚,5.抽拉杆。

具体实施方式

22.下面结合附图和具体实施方式对本发明进行详细说明。

23.本发明一种定向凝固制备锡铅青铜/不锈钢双金属的方法,具体按照如下步骤进行:

24.步骤1,将25cr2mov钢切削去除表面氧化皮,并加工为的棒材,同样切削去除cusn10pb1合金表面氧化皮,合金质量为300~600g,随后将25cr2mov钢和cusn10pb1合金浸泡在装满纯净汽油的烧杯中,烧杯置于超声清洗仪中超声清洗10~40min,洗净后吹干,吹干后得到预处理后的cusn10pb1合金和25cr2mov钢;

25.步骤2,如图1所示,将步骤1得到的预处理后的圆柱形25cr2mov钢置于圆柱形刚玉

坩埚4中,刚玉坩埚4置于定向凝固炉腔室3的抽拉杆5上,将预处理后的cusn10pb1合金置于定向凝固炉腔室3内的感应线圈1的镁砂坩埚中,固定导流管2与镁砂坩埚、刚玉坩埚呈一条直线,确保金属液能由镁砂坩埚浇入刚玉坩埚;

26.步骤2中使用刚玉坩埚的原因是25cr2mov钢中含有fe元素易与如石墨等材质坩埚发生反应。固定导流管与镁砂坩埚、刚玉坩埚呈一条直线,确保金属液能由镁砂坩埚浇入刚玉坩埚,最后关闭炉门。

27.步骤3,依次开启机械泵、罗茨泵、扩散泵将炉内真空抽至5

×

10-3

pa以下,开启加热电源,加热保温区刚玉坩埚至800~1100℃后启动感应电源,开始熔炼cusn10pb1合金,感应电源功率每10~40min增加1~4kw,待镁砂坩埚内出现金属液涡流时,再增加功率1~4kw,并保温10~40min;出现涡流表明合金流动性提高,说明金属已经完全熔化,继续增加功率的目的是使金属液获得一定过热度,过热的金属液可以提高溶质原子扩散迁移速率,既可以使合金液得到精炼,同时有利于浇铸后铜/钢界面处的溶质交换。

28.步骤3中开始熔炼前加热刚玉坩埚的目的是使cr2mov钢提前获得一个接近金属液温度的温场,为后期定向凝固创造自下而上的温度梯度,有利于定向凝固晶粒的生长,起到调控双金属界面以及cusn10pb1合金组织形貌的作用。

29.步骤4,采用翻转浇铸的方法将金属液浇入下方导流管中,金属液沿着导流管流入刚玉坩埚,随后保温10~40min,设置抽拉杆抽拉速率为50~200μm/s并启动抽拉装置,拉拔结束后即得到cusn10pb1/25cr2mov钢双金属材料。

30.步骤4中保温的目的是使铜/钢界面处的原子扩散行为进行的更充分。设置抽拉杆抽拉速率为50~200μm/s并启动抽拉装置,通过调节拉拔速度可以控制cusn10pb1合金固液界面迁移速率,从而调控合金树枝晶形貌,改善晶粒取向趋于一致,拉拔结束后即得到cusn10pb1/25cr2mov钢双金属材料。

31.如图2所示,本发明形成的双金属界面处可见钢侧发生轻微合金化现象,表明cusn10pb1合金与25cr2mov钢复合过程中原子迁移速率较快、迁移距离较远,形成的扩散层较宽。

32.实施例1

33.步骤1,将25cr2mov钢切削去除表面氧化皮,并加工为的棒材,同样切削去除cusn10pb1合金表面氧化皮,合金质量为300g,随后将25cr2mov钢和cusn10pb1合金浸泡在装满纯净汽油的烧杯中,烧杯置于超声清洗仪中超声清洗10min,洗净后吹干,吹干后得到预处理后的cusn10pb1合金和25cr2mov钢;

34.步骤2,如图1所示将步骤1得到的预处理后的圆柱形25cr2mov钢置于圆柱形刚玉坩埚4中,刚玉坩埚4置于定向凝固炉腔室3的抽拉杆5上,将预处理后的cusn10pb1合金置于定向凝固炉腔室3内的感应线圈1的镁砂坩埚中,固定导流管2与镁砂坩埚、刚玉坩埚呈一条直线,确保金属液能由镁砂坩埚浇入刚玉坩埚;

35.步骤3,依次开启机械泵、罗茨泵、扩散泵将炉内真空抽至5

×

10-3

pa以下,开启加热电源,待保温区加热刚玉坩埚至800℃后启动感应电源,开始熔炼cusn10pb1合金,感应电源功率每10min增加1kw,待镁砂坩埚内出现金属液涡流时,再增加功率1kw,并保温10min;

36.步骤4,采用翻转浇铸的方法将金属液浇入下方导流管中,金属液沿着导流管流入刚玉坩埚,随后保温10min,设置抽拉杆抽拉速率为50μm/s并启动抽拉装置,拉拔结束后即

得到cusn10pb1/25cr2mov钢双金属材料。对双金属界面力学性能进行测试,剪切实验结果表明cusn10pb1/25cr2mov钢双金属材料剪切强度为175mpa,同时cusn10pb1合金的耐摩擦磨损性能得到了提升,合金摩擦系数为0.20。

37.实施例2

38.步骤1,将25cr2mov钢切削去除表面氧化皮,并加工为的棒材,同样切削去除cusn10pb1合金表面氧化皮,合金质量为400g,随后将25cr2mov钢和cusn10pb1合金浸泡在装满纯净汽油的烧杯中,烧杯置于超声清洗仪中超声清洗20min,洗净后吹干,吹干后得到预处理后的cusn10pb1合金和25cr2mov钢;

39.步骤2,如图1所示,将步骤1得到的预处理后的圆柱形25cr2mov钢置于圆柱形刚玉坩埚4中,刚玉坩埚4置于定向凝固炉腔室3的抽拉杆5上,将预处理后的cusn10pb1合金置于定向凝固炉腔室3内的感应线圈1的镁砂坩埚中,固定导流管2与镁砂坩埚、刚玉坩埚呈一条直线,确保金属液能由镁砂坩埚浇入刚玉坩埚;

40.步骤3,依次开启机械泵、罗茨泵、扩散泵将炉内真空抽至5

×

10-3

pa以下,开启加热电源,待保温区加热刚玉坩埚至900℃后启动感应电源,开始熔炼cusn10pb1合金,感应电源功率每20min增加2kw,待镁砂坩埚内出现金属液涡流时,再增加功率2kw,并保温20min;

41.步骤4,采用翻转浇铸的方法将金属液浇入下方导流管中,金属液沿着导流管流入刚玉坩埚,随后保温20min,设置抽拉杆抽拉速率为100μm/s并启动抽拉装置,拉拔结束后即得到cusn10pb1/25cr2mov钢双金属材料。对双金属界面力学性能进行测试,剪切实验结果表明cusn10pb1/25cr2mov钢双金属材料剪切强度为172mpa,同时cusn10pb1合金的耐摩擦磨损性能得到了提升,合金摩擦系数为0.25。

42.如图3所示,本发明实施例2定向凝固之后获得的双金属cusn10pb1侧富锡相明显减少,组织呈同一取向树枝晶均匀分布。定向凝固合金凝固界面前沿具有较高的温度梯度,有利于生成定向晶,得到晶粒取向一致的cusn10pb1合金,合金消除了横向晶界,解决了传统方法制备的双金属铜合金溶质偏析严重、塑性差、冲压性能差、耐摩擦磨损性能差的问题,制备的双金属除了具有cusn10pb1合金和25cr2mov钢各自的优异性能外,还具有较高的界面强度,其界面剪切强度可达170mpa,同时cusn10pb1合金的耐摩擦磨损性能得到了提升,合金摩擦系数为0.25。

43.图4是本发明一种定向凝固制备锡铅青铜/不锈钢双金属的方法的实施例2中cusn10pb1/25cr2mov钢双金属的界面剪切强度曲线。

44.图5是本发明一种定向凝固制备锡铅青铜/不锈钢双金属的方法的实施例2中cusn10pb1合金与普通cusn10pb1合金摩擦磨损实验的摩擦系数曲线。

45.实施例3

46.步骤1,将25cr2mov钢切削去除表面氧化皮,并加工为的棒材,同样切削去除cusn10pb1合金表面氧化皮,合金质量为500g,随后将25cr2mov钢和cusn10pb1合金浸泡在装满纯净汽油的烧杯中,烧杯置于超声清洗仪中超声清洗30min,洗净后吹干,吹干后得到预处理后的cusn10pb1合金和25cr2mov钢;

47.步骤2,如图1所示,将步骤1得到的预处理后的圆柱形25cr2mov钢置于圆柱形刚玉坩埚4中,刚玉坩埚4置于定向凝固炉腔室3的抽拉杆5上,将预处理后的cusn10pb1合金置于定向凝固炉腔室3内的感应线圈1的镁砂坩埚中,固定导流管2与镁砂坩埚、刚玉坩埚呈一条

直线,确保金属液能由镁砂坩埚浇入刚玉坩埚;

48.步骤3,依次开启机械泵、罗茨泵、扩散泵将炉内真空抽至5

×

10-3

pa以下,开启加热电源,待保温区加热刚玉坩埚至1000℃后启动感应电源,开始熔炼cusn10pb1合金,感应电源功率每30min增加3kw,待镁砂坩埚内出现金属液涡流时,再增加功率3kw,并保温30min;

49.步骤4,采用翻转浇铸的方法将金属液浇入下方导流管中,金属液沿着导流管流入刚玉坩埚,随后保温30min,设置抽拉杆抽拉速率为150μm/s并启动抽拉装置,拉拔结束后即得到cusn10pb1/25cr2mov钢双金属材料。对双金属界面力学性能进行测试,剪切实验结果表明cusn10pb1/25cr2mov钢双金属材料剪切强度为169mpa,同时cusn10pb1合金的耐摩擦磨损性能得到了提升,合金摩擦系数为0.23。

50.实施例4

51.步骤1,将25cr2mov钢切削去除表面氧化皮,并加工为的棒材,同样切削去除cusn10pb1合金表面氧化皮,合金质量为600g,随后将25cr2mov钢和cusn10pb1合金浸泡在装满纯净汽油的烧杯中,烧杯置于超声清洗仪中超声清洗40min,洗净后吹干,吹干后得到预处理后的cusn10pb1合金和25cr2mov钢;

52.步骤2,如图1所示,将步骤1得到的预处理后的圆柱形25cr2mov钢置于圆柱形刚玉坩埚4中,刚玉坩埚4置于定向凝固炉腔室3的抽拉杆5上,将预处理后的cusn10pb1合金置于定向凝固炉腔室3内的感应线圈1的镁砂坩埚中,固定导流管2与镁砂坩埚、刚玉坩埚呈一条直线,确保金属液能由镁砂坩埚浇入刚玉坩埚;

53.步骤3,依次开启机械泵、罗茨泵、扩散泵将炉内真空抽至5

×

10-3

pa以下,开启加热电源,加热保温区刚玉坩埚至800~1100℃后启动感应电源,开始熔炼cusn10pb1合金,感应电源功率每40min增加4kw,待镁砂坩埚内出现金属液涡流时,再增加功率4kw,并保温40min;

54.步骤4,采用翻转浇铸的方法将金属液浇入下方导流管中,金属液沿着导流管流入刚玉坩埚,随后保温40min,设置抽拉杆抽拉速率为200μm/s并启动抽拉装置,拉拔结束后即得到cusn10pb1/25cr2mov钢双金属材料。对双金属界面力学性能进行测试,剪切实验结果表明cusn10pb1/25cr2mov钢双金属材料剪切强度为170mpa,同时cusn10pb1合金的耐摩擦磨损性能得到了提升,合金摩擦系数为0.21。

55.本发明一种定向凝固制备锡铅青铜/不锈钢双金属的方法,利用感应熔炼的方法熔炼cusn10pb1合金至熔化,将熔化的金属液浇铸至25cr2mov钢表面,翻转浇铸有效排除金属液中气体夹杂,使液态cusn10pb1合金与25cr2mov钢充分接触,在长时保温过程中,过热的合金液与钢不断进行溶质交换,且较高的过热度可以使得这一过程更加剧烈。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1