预应力混凝土钢棒用热轧盘条的制备方法与流程

1.本发明涉及热轧盘条技术领域,具体为预应力混凝土钢棒用热轧盘条以及的制备方法。

背景技术:

2.30mnsi热轧盘条是用于制作预应力混凝土钢棒最为常用的产品之一,盘条经过拉拔、刻痕、热处理等工序之后,由于其具有良好的强韧性匹配、低松弛性、焊接性,以及与混凝土握裹能力强等优点,被广泛应用于高层民用建筑、港口、水利等大型工程之中。

3.现有技术中,通常采取的是轧后缓冷措施,以降低盘条的强度、提高其塑性,但是现有的生产工艺在生产制作中由于吐丝温度波动的影响,加热炉的加热时间,辊道速度、风机、保温罩开启的控制,导致了热轧盘条在生产完成之后,热轧盘条的强度、塑性、组织性能均有欠缺,为此我们提出了预应力混凝土钢棒用热轧盘条以及的制备方法。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了预应力混凝土钢棒用热轧盘条的制备方法。

6.(二)技术方案

7.为实现上述目的,本发明提供如下技术方案:预应力混凝土钢棒用热轧盘条的制备方法,包括以下步骤:

8.第一步:将30mnsi钢坯加热;

9.第二步:控制加热炉温度;

10.第三步:进行轧制,得到轧制后的盘条;

11.第四步:对轧制后的盘条进行水箱控冷;

12.第五步:控制吐丝温度;

13.第六步:将吐丝后的盘条采用斯太尔摩风冷控制冷却;

14.第七步:集卷,打包即得热轧盘条。

15.优选的,钢坯加热过程中钢坯在炉时间≥2.5小时。

16.优选的,吐丝时温度保持在≤900℃。

17.优选的,斯太尔摩风冷采用风冷辊道延迟缓冷方式。

18.优选的,控制风冷辊道速度≤0.40m/s,风机全关,保温罩全盖,盘条入罩温度在700℃以上。

19.优选的,所述轧制包括以下步骤:

20.1、首先进入加热炉;

21.2、然后经过粗轧机、预精轧连续轧制之后,进入精轧机;

22.3、在热轧生产线上,轧坯加热变软,被辊道送入轧机,最后轧成需要的尺寸。

23.优选的,钢坯加热之前需要确定好加热温度以及加热时间。

24.优选的,所述轧制按孔型分为:箱型、方形椭圆形、圆形,轧制采用热轧工艺。

25.(三)有益效果

26.与现有技术相比,本发明提供了预应力混凝土钢棒用热轧盘条的制备方法,具备以下有益效果:

27.1、该预应力混凝土钢棒用热轧盘条的制备方法,通过加热炉温度控制、吐丝温度控制、辊道速度、风机、保温罩开启的控制,30mnsi热轧盘条具备强度稳定、塑性好、组织性能均匀的优点。采用本方法得到的30mnsi热轧盘条的抗拉强度>650mpa,断后伸长率≥20%,断面收缩率≥50%。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例一:

30.预应力混凝土钢棒用热轧盘条的制备方法,包括以下步骤:

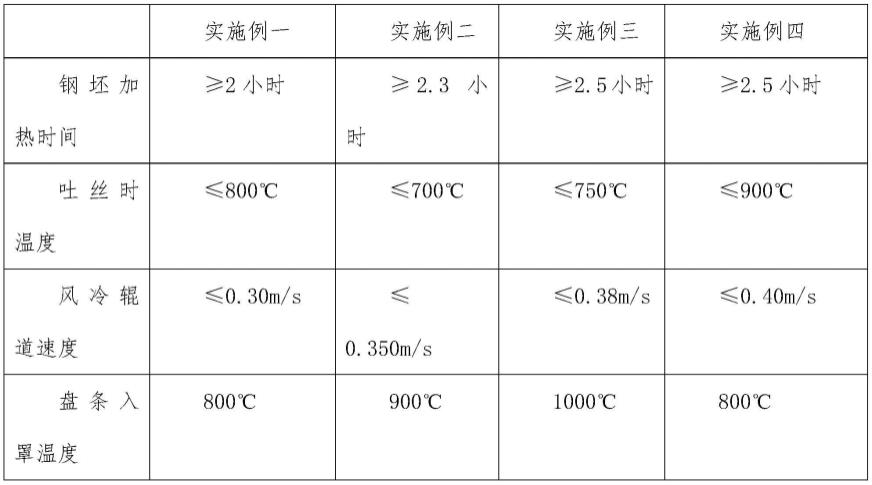

31.第一步:将30mnsi钢坯加热,钢坯在炉时间≥2小时;

32.钢坯加热之前需要确定好加热温度以及加热时间。

33.钢坯的加热温度是指钢料在炉内加热完毕出炉时的表面温度,确定钢的加热温度不仅要根据钢种的性质,而且还要考虑到加工的要求,以获得最佳的塑性,最小的变形抗力,从而有利于提高轧制的产量、质量,降低能耗和设备磨损。

34.钢坯的管理的注意事项包括下述:

35.一、钢坯吊运管理规定

36.接收钢坯时,必须执行按炉送钢。

37.检验钢坯外观质量。

38.剔除的钢坯要另外堆放,并做出标识。

39.无送钢卡片不得装炉。

40.按送钢卡片顺序吊装。

41.第二步:轧制;

42.轧制的时候,根据需求方式按孔型分为:箱型、方形、椭圆形、圆形。

43.热轧可以破坏钢锭的铸造组织,细化钢材的晶粒,并消除显微组织的缺陷,从而使钢材组织密实,力学性能得到改善,这种改善主要体现在沿轧制方向上,从而使钢材在一定程度上不再是各向同性体,浇注时形成的气泡、裂纹和疏松,也可在高温和压力作用下被焊合。

44.冷轧用热轧钢卷为原料,经酸洗去除氧化皮后进行冷连轧,其成品为轧硬卷,由于连续冷变形引起的冷作硬化使轧硬卷的强度、硬度上升、韧塑指标下降,因此冲压性能将恶化,只能用于简单变形的零件

45.冷轧是在常温状态下由热轧板加工而成,虽然在加工过程因为轧制也会使钢板升温,尽管如此还是叫冷轧。由于热轧经过连续冷变型而成的冷轧,在机械性能比较差,硬度

太高。必须经过退火才能恢复其机械性能,没有退火的叫轧硬卷。

46.轧制过程:

47.1、从炼钢厂送过来的连铸坯,首先是进入加热炉。

48.2、然后经过粗轧机、预精轧连续轧制之后,进入精轧机。

49.3、在热轧生产线上,轧坯加热变软,被辊道送入轧机,最后轧成用户要求的尺寸。

50.轧钢是连续的不间断的作业,钢坯在辊道上运行速度快,设备自动化程度高,效率也高。

51.轧制过程中的装炉以及出炉需要注意事项如下:

52.一、钢坯装炉规定(以热装为主、冷装为辅)

53.纪录装炉钢坯根数、重量、装入时间。

54.换坯、换钢号时应按规定做好标记。

55.钢坯入炉不得发生损害加热炉壁的现象。

56.二、钢坯出炉规定:

57.钢坯低于出炉温度,钢温不均不准出炉。

58.准确地记录出炉钢坯的炉号、批号、根数。

59.需掏钢时,炉前人员应将掏出的钢坯写清钢种及炉批号。

60.在正常生产时,应使出钢速度与轧制节奏互相配合,做到均衡生产。

61.出钢时、钢坯不允许撞击炉门。

62.第三步:吐丝,得盘条,吐丝时温度保持在≤800℃;

63.第四步:将吐丝后的盘条采用斯太尔摩风冷控制冷却,集卷,打包即得热轧盘条,控制风冷辊道速度≤0.30m/s,风机全关,保温罩全盖,盘条入罩温度在800℃。

64.实施例二:

65.预应力混凝土钢棒用热轧盘条的制备方法,包括以下步骤:

66.第一步:将30mnsi钢坯加热,钢坯在炉时间≥2.3小时;

67.钢坯加热之前需要确定好加热温度以及加热时间。

68.钢坯的加热温度是指钢料在炉内加热完毕出炉时的表面温度,确定钢的加热温度不仅要根据钢种的性质,而且还要考虑到加工的要求,以获得最佳的塑性,最小的变形抗力,从而有利于提高轧制的产量、质量,降低能耗和设备磨损。

69.钢坯的管理的注意事项包括下述:

70.一、钢坯吊运管理规定

71.接收钢坯时,必须执行按炉送钢。

72.检验钢坯外观质量。

73.剔除的钢坯要另外堆放,并做出标识。

74.无送钢卡片不得装炉。

75.按送钢卡片顺序吊装。

76.第二步:轧制;

77.轧制的时候,根据需求方式按按孔型分为:箱型、方形、椭圆形、圆形。

78.热轧可以破坏钢锭的铸造组织,细化钢材的晶粒,并消除显微组织的缺陷,从而使钢材组织密实,力学性能得到改善,这种改善主要体现在沿轧制方向上,从而使钢材在一定

程度上不再是各向同性体,浇注时形成的气泡、裂纹和疏松,也可在高温和压力作用下被焊合。

79.轧制过程:

80.1、从炼钢厂送过来的连铸坯,首先是进入加热炉。

81.2、然后经过粗轧机、预精轧连续轧制之后,进入精轧机。

82.3、在热轧生产线上,轧坯加热变软,被辊道送入轧机,最后轧成用户要求的尺寸。

83.轧钢是连续的不间断的作业,钢坯在辊道上运行速度快,设备自动化程度高,效率也高。

84.轧制过程中的装炉以及出炉需要注意事项如下:

85.一、钢坯装炉规定(以热装为主、冷装为辅)

86.纪录装炉钢坯根数、重量、装入时间。

87.换坯、换钢号时应按规定做好标记。

88.钢坯入炉不得发生划伤加热炉壁的现象。

89.二、钢坯出炉规定:

90.钢坯低于出炉温度,钢温不均不准出炉。

91.准确地记录出炉钢坯的炉号、批号、根数。

92.需倒钢时,炉前人员应将倒出的钢坯写清钢种及炉批号。

93.在正常生产时,应使出钢速度与轧制节奏互相配合,做到均衡生产。

94.出钢时、钢坯不允许撞击炉门。

95.第三步:吐丝,得盘条,吐丝时温度保持在≤700℃;

96.第四步:将吐丝后的盘条采用斯太尔摩风冷控制冷却,集卷,打包即得热轧盘条,控制风冷辊道速度≤0.350m/s,风机全关,保温罩全盖,盘条入罩温度在900℃。

97.实施例三:

98.预应力混凝土钢棒用热轧盘条的制备方法,包括以下步骤:

99.第一步:将30mnsi钢坯加热,钢坯在炉时间≥2.5小时;

100.钢坯加热之前需要确定好加热温度以及加热时间。

101.钢坯的加热温度是指钢料在炉内加热完毕出炉时的表面温度,确定钢的加热温度不仅要根据钢种的性质,而且还要考虑到加工的要求,以获得最佳的塑性,最小的变形抗力,从而有利于提高轧制的产量、质量,降低能耗和设备磨损。

102.钢坯的管理的注意事项包括下述:

103.一、钢坯吊运管理规定

104.接收钢坯时,必须执行按炉送钢。

105.检验钢坯外观质量。

106.剔除的钢坯要另外堆放,并做出标识。

107.无送钢卡片不得装炉。

108.按送钢卡片顺序吊装。

109.第二步:轧制;

110.轧制的时候,根据需求方式按孔型分为:箱型、方形、椭圆形、圆形。

111.热轧可以破坏钢锭的铸造组织,细化钢材的晶粒,并消除显微组织的缺陷,从而使

钢材组织密实,力学性能得到改善,这种改善主要体现在沿轧制方向上,从而使钢材在一定程度上不再是各向同性体,浇注时形成的气泡、裂纹和疏松,也可在高温和压力作用下被焊合。

112.轧制过程:

113.1、从炼钢厂送过来的连铸坯,首先是进入加热炉。

114.2、然后经过粗轧机、预精轧连续轧制之后,进入精轧机。

115.3、在热轧生产线上,轧坯加热变软,被辊道送入轧机,最后轧成用户要求的尺寸。

116.轧钢是连续的不间断的作业,钢坯在辊道上运行速度快,设备自动化程度高,效率也高。

117.轧制过程中的装炉以及出炉需要注意事项如下:

118.一、钢坯装炉规定(以热装为主、冷装为辅)

119.纪录装炉钢坯根数、重量、装入时间。

120.换坯、换钢号时应按规定做好标记。

121.钢坯入炉不得发生划伤加热炉壁的现象。

122.二、钢坯出炉规定:

123.钢坯低于出炉温度,钢温不均不准出炉。

124.准确地记录出炉钢坯的炉号、批号、根数。

125.需掏钢时,炉前人员应将掏出的钢坯写清钢种及炉批号。

126.在正常生产时,应使出钢速度与轧制节奏互相配合,做到均衡生产。

127.出钢时、钢坯不允许撞击炉门。

128.第三步:吐丝,得盘条,吐丝时温度保持在≤750℃;

129.第四步:将吐丝后的盘条采用斯太尔摩风冷控制冷却,集卷,打包即得热轧盘条,控制风冷辊道速度≤0.38m/s,风机全关,保温罩全盖,盘条入罩温度在1000℃。

130.实施例四:

131.预应力混凝土钢棒用热轧盘条的制备方法,包括以下步骤:

132.第一步:将30mnsi钢坯加热,钢坯在炉时间≥2.5小时;

133.钢坯加热之前需要确定好加热温度以及加热时间。

134.钢坯的加热温度是指钢料在炉内加热完毕出炉时的表面温度,确定钢的加热温度不仅要根据钢种的性质,而且还要考虑到加工的要求,以获得最佳的塑性,最小的变形抗力,从而有利于提高轧制的产量、质量,降低能耗和设备磨损。

135.钢坯的管理的注意事项包括下述:

136.一、钢坯吊运管理规定

137.接收钢坯时,必须执行按炉送钢。

138.检验钢坯外观质量。

139.剔除的钢坯要另外堆放,并做出标识。

140.无送钢卡片不得装炉。

141.按送钢卡片顺序吊装。

142.第二步:轧制;

143.轧制的时候,根据需求方式按孔型分为:箱型、方形、椭圆形、圆形。

144.热轧可以破坏钢锭的铸造组织,细化钢材的晶粒,并消除显微组织的缺陷,从而使钢材组织密实,力学性能得到改善,这种改善主要体现在沿轧制方向上,从而使钢材在一定程度上不再是各向同性体,浇注时形成的气泡、裂纹和疏松,也可在高温和压力作用下被焊合。

145.轧制过程:

146.1、从炼钢厂送过来的连铸坯,首先是进入加热炉。

147.2、然后经过粗轧机、预精轧连续轧制之后,进入精轧机。

148.3、在热轧生产线上,轧坯加热变软,被辊道送入轧机,最后轧成用户要求的尺寸。

149.轧钢是连续的不间断的作业,钢坯在辊道上运行速度快,设备自动化程度高,效率也高。

150.轧制过程中的装炉以及出炉需要注意事项如下:

151.一、钢坯装炉规定(以热装为主、冷装为辅)

152.纪录装炉钢坯根数、重量、装入时间。

153.换坯、换钢号时应按规定做好标记。

154.钢坯入炉不得发生划伤加热炉壁的现象。

·

155.二、钢坯出炉规定:

156.钢坯低于出炉温度,钢温不均不准出炉。

157.准确地记录出炉钢坯的炉号、批号、根数。

158.需掏钢时,炉前人员应将掏出的钢坯写清钢种及炉批号。

159.在正常生产时,应使出钢速度与轧制节奏互相配合,做到均衡生产。

160.出钢时、钢坯不允许撞击炉门。

161.第三步:吐丝,得盘条,吐丝时温度保持在≤900℃;

162.第四步:将吐丝后的盘条采用斯太尔摩风冷控制冷却,集卷,打包即得热轧盘条,控制风冷辊道速度≤0.40m/s,风机全关,保温罩全盖,盘条入罩温度在800℃。

[0163][0164]

基于上述四组实施例进行数据对比,实施例四中的抗拉强度>650mpa,断后伸长率≥20%以及断面收缩率≥50%,因此实施例四为最佳,基于上述表格,得到下述结论。

[0165]

控制加热炉内气氛,减少铸坯在高温段的时间,防止出现脱碳。同时为缓解偏析,保证钢坯在炉时间≥2.5小时,保证钢坯烧透。

[0166]

斯太尔摩线是基于钢在冷却时组织的转变规律而设计出的一种控制冷却工艺,是控制线材组织性能的关键工序,在线材生产中有着广泛的应用。

[0167]

水箱冷却采用均匀开启水箱,减小盘条心部及边部晶粒尺寸差异,吐丝控制≤900℃,避免吐丝后盘条奥氏体晶粒将继续长大,导致成品铁素体晶粒粗大,珠光体片层间距增加,从而降低盘条的强度和塑性。

[0168]

斯太尔摩风冷采用风冷辊道延迟缓冷方式,控制风冷辊道速度≤0.40m/s。风机全关,保温罩全盖,保证盘条入罩温度在700℃以上,以确保盘条能够充分地在保温罩内完成相变,得到均匀的铁素体+珠光体组织,并通过延长其在高温段的停留时间,以减少冷却过程的热应力集中,并加快加工应力和相变应力的释放,从而提高盘条的塑性。

[0169] 抗拉强度断后伸长率断面收缩率热轧盘条>650mpa≥20%≥50%现有产品一>600mpa≥18%≥40%现有产品二>600mpa≥18%≥40%

[0170]

通过加热炉温度控制、吐丝温度控制、辊道速度、风机、保温罩开启的控制,使pc钢棒用30mnsi热轧盘条具备强度稳定、塑性好、组织性能均匀的优点。采用本方法得到的30mnsi热轧盘条的抗拉强度>650mpa,断后伸长率≥20%,断面收缩率≥50%。

[0171]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1