一种具有粉末配制功能的激光熔覆送粉器

1.本发明涉及一种具有粉末配制功能的激光熔覆送粉器,属于激光熔覆技术领域。

背景技术:

2.激光熔覆利用高能量密度激光束对基体材料表层与熔覆粉末进行非接触加热,通过材料的快速熔化凝固形成具有优异性能的熔覆涂层。激光熔覆涂层具有比基体材料更加优异的硬度、耐磨性、耐腐蚀性以及强韧性,在机械制造、车辆船舶、航空航天等重要工程领域都具有广阔的应用前景。为了获得具有优良使用性能的熔覆涂层,熔覆过程往往采用由不同粉末组成的混合粉末,比如常见的铁基、镍基熔覆粉末,均是在一种主要粉末的基础上添加少量碳、镍、铬等粉末,另外向铁基、镍基粉末中加入陶瓷粉末,可以提高熔覆涂层的硬度与耐磨性。由至少5种金属元素组成的高熵合金熔覆涂层具有优异的耐磨性与耐腐蚀性,但是高熵合金熔覆粉末需要由更多的原材料粉末混合而成。

3.同步送粉是激光熔覆常用的一种粉末供给方式,传统的激光熔覆送粉器只能实现熔覆粉末的输送,熔覆粉末进入送粉器前需要经过额外的配制和混合。但是,激光熔覆粉末在不同设备之间的配制、混合和转移,不可避免的会与空气接触而受到氧化与污染,导致熔覆涂层的使用性能降低。

4.公开号为cn111534816a的中国发明专利中公开的一种激光熔覆送粉器包括:粉料筒;座部;盖板;转盘;吸粉管;以及转盘电机。

5.公开号为cn113198372a的中国发明专利中公开的一种粉末混合装置、激光熔覆送粉设备及激光熔覆设备包括:多个输粉结构、搅拌结构、混合结构以及与搅拌结构和混合结构驱动连接的驱动件,其通过控制气体流量改变不同粉末的送粉量,实现不同质量比粉末的配制。

6.上述参考例能够实现相对精确的送粉,但是粉末配置的功能仍然存在一定缺陷,通过控制送粉速度或气体流量的方式难以精确控制各粉末的质量,无法实现复杂熔覆粉末的配制,因此急需进行改进。

技术实现要素:

7.为了克服现有的激光熔覆送粉器缺乏粉末精确配置功能、人工配置粉末容易使得粉末受到污染等的缺点,本发明设计了一种具有粉末配制功能的激光熔覆送粉器,其实现了多种熔覆粉末的精准配置,且减少了熔覆粉末在不同装置之间的转移以及与空气的接触,最大程度地减少了熔覆粉末的污染,可有效保证熔覆涂层的使用质量。

8.为了实现上述目的,本发明采用如下技术方案:

9.技术方案一

10.一种具有粉末配制功能的激光熔覆送粉器,包括送粉器箱体、混合筒、激光熔覆头、粉末分流器、若干原料筒和若干密封壳,粉末分流器和激光熔覆头相互连接且均设置在送粉器箱体外,各密封壳均滑动密封插接在送粉器箱体顶端,混合筒和各原料筒分别与各

密封壳一一对应地可拆卸密封插接,各原料筒和混合筒之间以及混合筒与粉末分流器之间均通过气压输送装置输送粉末;混合筒和各原料筒的正下方均设置有粉末收集装置,粉末收集装置包括锥形粉末收集器和送粉转盘,锥形粉末收集器包括上宽下窄的锥形筒和固定在锥形筒底端且与锥形筒连通的空心套管座,空心套管座固定设置在密封壳内部底端且与气压输送装置连通;送粉转盘与锥形筒内部的驱动电机传动连接,送粉转盘的圆弧面上沿周向均匀设置有若干个输粉槽,输粉槽的口径大于等于混合筒和原料筒底端出口的口径;各密封壳与送粉器箱体的顶端之间均设置有重量传感器,驱动电机和重量传感器均外接上位机。

11.进一步地,气压输送装置包括气源以及均与气源连通的送粉管和进气管,气源固定设置在送粉器箱体外侧面,送粉管自由端依次连通与混合筒连接的密封壳及其内部的粉末分流器,送粉管自由端伸出密封壳后贯穿送粉器箱体且与粉末分流器连通;进气管的数量与原料筒相同,各进气管一一对应地依次连通与各原料筒连接的密封壳及其内部的粉末分流器,且各进气管自由端伸出密封壳后均与混合筒连通。

12.进一步地,粉末分流器内部中空设置且上下两端分别设置有进粉口和两个出粉口,粉末分流器内部设置有用于将粉末分流器内部空间分成均匀两部分的分流片,且分流片两侧空间分别与两出粉口连通。

13.进一步地,激光熔覆头内部设置有两道送粉道,两送粉道分别与两出粉口连通,且两道送粉道对称设置在激光头的两侧,两道送粉道侧面均还设置有冷却水腔,冷却水腔外接循环冷却水。

14.进一步地,原料筒顶端伸出密封壳后设置有盖板,混合筒顶端伸出密封壳后设置有端盖;混合筒内设置有搅拌组件,所述搅拌组件包括旋转电机和与旋转电机传动连接的搅拌轴,搅拌轴自由端转动贯穿端盖后伸入到混合筒内部,且搅拌轴上垂直连接有若干搅拌叶片。

15.进一步地,混合筒伸出密封壳一端的侧面连通有侧加料筒。

16.进一步地,送粉管和进气管与各密封壳连接处、送粉管与送粉器箱体连接处以及进气管与混合筒连接处均设置有密封垫圈。

17.进一步地,原料筒和混合筒底端均呈锥形设置。

18.进一步地,所述上位机包括固定在送粉器箱体前端的转速控制面板。

19.技术方案二

20.一种基于技术方案一所述的一种具有粉末配制功能的激光熔覆送粉器的使用方法,包括如下步骤:

21.s1:在转速控制面板上输入各原料粉末的质量比,输入完成后转速控制面板得到各原料筒的理论送粉量;

22.s2:在转速控制面板上选择其中一个原料筒标记为参考筒,余下的原料筒标记为控制筒;

23.s3:在各原料筒内加入原料粉末,此时与各原料筒连接的重量传感器将采集到的重量数据传输给转速控制面板,转速控制面板内置的plc计算模块计算一定时间间隔前后的重量数据差,将其作为原料粉末的实际送粉量;

24.s4:转速控制面板的plc计算模块以步骤s2中标记的参考筒在步骤s3中得到的实

际送粉量为基础,根据在步骤s1中转速控制面板上输入的原料粉末的质量比,按照比例关系确定其它控制筒的理论送粉量;

25.s5:转速控制面板的plc计算模块将步骤s2中标记的控制筒的在步骤s3中得到的实际送粉量与控制筒在步骤s4中得到的理论送粉量进行比较;

26.若理论送粉量大于实际送粉量,则通过转速控制面板的plc控制模块提高驱动电机的转速,从而加速送粉转盘的转动速度以增加控制筒的送粉量;

27.若理论送粉量小于实际送粉量则降低转速,则通过转速控制面板的plc控制模块降低驱动电机的转速,从而降低送粉转盘的转动速度以减少控制筒的送粉量;

28.当理论送粉量与实际送粉量相等时,则保持驱动电机的转速不变,此时进入混合筒的粉末将满足输入的预期质量比,即实现原料粉末的精准配置。

29.与现有技术相比本发明有以下特点和有益效果:

30.1、本发明通过粉末收集装置、转速控制面板以及重量传感器的设置,根据激光熔覆粉末中各原材料粉末的质量比,重量传感器采集的数据以及转速控制面板内相应的控制程序,实现了自动调节原料筒下方送粉转盘的转速,进而改变实际送粉量,使各原材料粉末的实际送粉量与理论送粉量相等,实现激光熔覆粉末的精确配制,大大提高了工作效率,同时也减少了对粉末的污染。

31.2、本发明通过气源、原料筒和混合筒的设置,利用气压输送粉末,减少了在粉末混合配置过程中的人为接触,并且通过密封壳的设置实现了密封输送粉末,最大程度减少了熔覆粉末的污染,可有效保证熔覆涂层的使用质量,并且整个送粉以及混合过程,由气源、电机等部件完成,省下了大量的人力物力,减轻了工作人员的负担,也降低了人工成本;同时,通过多个原料筒的设置,可以实现多种原料配制,增加了装置的适用性。

32.3、本发明通过在激光熔覆头上设置冷却水腔,循环冷却水从冷却水腔下端进入,从冷却水腔上端流出,循环冷却水经过送粉道旁边,带走热量,能够有效地防止激光熔覆粉末因高温烧结造成送粉道出口的堵塞引起送粉质量的下降。

附图说明

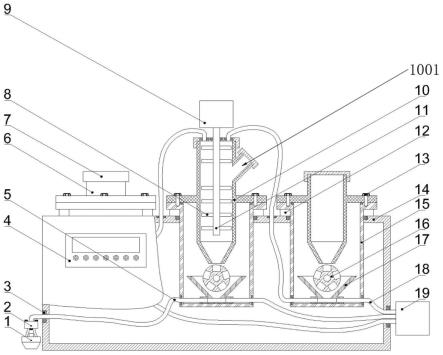

33.图1是本发明的主视结构示意图;

34.图2是本发明的俯视结构示意图;

35.图3是本发明的粉末分流器的结构示意图;

36.图4是本发明的激光熔覆头的结构示意图;

37.图5是本发明的粉末收集装置的结构示意图;

38.图6是本发明的使用流程图。

39.其中附图标记为:1、激光熔覆头;2、粉末分流器;3、密封垫圈;4、转速控制面板;5、送粉管;6、原料筒;7、盖板;8、搅拌叶片;9、旋转电机;10、混合筒;1001、侧加料筒;11、搅拌轴;12、重量传感器;13、螺栓;14、送粉器箱体;15、密封壳;16、送粉转盘;1601、输粉槽;1602、转轴;17、锥形粉末收集器;1701、锥形筒;1702、空心套管座;18、进气管;19、气源;20、出粉口;21、分流片;22、进粉口;23、冷却水腔;24、激光头;25、送粉道。

具体实施方式

40.下面结合实施例对本发明进行更详细的描述。

41.如图1至图5所示,本实施例的具有粉末配制功能的激光熔覆送粉器,包括送粉器箱体14、混合筒10、激光熔覆头1、粉末分流器2、六个原料筒6和七个密封壳15,各原料筒6上分别设置不同的数字标识,方便对不同的原料筒6进行区分,粉末分流器2和激光熔覆头1相互连接且均设置在送粉器箱体14外,粉末分流器2和激光熔覆头1相互配合实现将混合后的粉末进行激光熔覆,各密封壳15均滑动密封插接在送粉器箱体14顶端且密封壳15顶端伸出送粉器箱体14设置,密封壳15顶端侧面向外延伸设置有凸缘,混合筒10和各原料筒6分别与各密封壳15一一对应地通过螺栓13可拆卸密封插接,且混合筒10和各原料筒6顶端均伸出密封壳15后密封设置,各原料筒6和混合筒10之间以及混合筒10与粉末分流器2之间均通过气压输送装置输送粉末;混合筒10和各原料筒6的正下方均设置有粉末收集装置,粉末收集装置包括锥形粉末收集器17和送粉转盘16,锥形粉末收集器17包括上宽下窄的锥形筒1701和固定在锥形筒1701底端且与锥形筒1701连通的空心套管座1702,空心套管座1702固定设置在密封壳15内部底端且与气压输送装置连通;送粉转盘16通过转轴1602与锥形筒1701内部的驱动电机传动连接,转轴1602通过驱动电机驱动转动,送粉转盘16的圆弧面上沿周向均匀设置有若干个输粉槽1601,输粉槽1601的口径大于等于混合筒10和原料筒6底端出口的口径,粉末通过原料筒6或混合筒10流入输粉槽1601内,通过控制驱动电机的转速进而实现控制出料速度;各密封壳15与送粉器箱体14的顶端之间均设置有重量传感器12,驱动电机和重量传感器12均外接上位机。

42.进一步地,气压输送装置包括气源19以及均与气源19连通的送粉管5和进气管18,气源19固定设置在送粉器箱体14外侧面,送粉管5自由端依次连通与混合筒10连接的密封壳15及其内部的粉末分流器2,送粉管5自由端伸出密封壳15后贯穿送粉器箱体14且与粉末分流器2连通;进气管18的数量与原料筒6相同,各进气管18一一对应地依次连通与各原料筒6连接的密封壳15及其内部的粉末分流器2,且各进气管18自由端伸出密封壳15后均与混合筒10连通,空心套管座1702内部套接有送粉管5或进气管18,送粉管5或进气管18与锥形筒1701连通,通过启动气源19,利用保护性气体的气压将原料筒6内的粉末原料送入混合筒10内混合,混合好之后的粉末也可以通过气压将其送入粉末分流器2。

43.特别的,为满足多种原材料粉末的供应,即布置多个原料筒6及对应的粉末收集装置,原料筒6上标有对应数字便于区分不同的原料筒6;本实施例设有六个原料筒6,原料筒6可选择性使用,即六个原料筒6不必都投入使用,每个原料筒6均设有独立的保护性气体输送阀门,可以通过控制气体阀门的开关实现原料筒6的选择性使用,关闭气体阀门时,对应的送粉管路内无作为送粉动力的保护性气体,丧失对粉末的输送能力。

44.进一步地,粉末分流器2内部中空设置且上下两端分别设置有进粉口22和两个出粉口20,粉末分流器2内部设置有用于将粉末分流器2内部空间分成均匀两部分的分流片21,且分流片21两侧空间分别与两出粉口20连通。

45.进一步地,激光熔覆头1内部设置有两道送粉道25,两送粉道25分别与两出粉口20连通,且两道送粉道25对称设置在激光头24的两侧,两道送粉道25侧面均还设置有冷却水腔23,冷却水腔23外接循环冷却水;

46.混合后的激光熔覆粉末被竖直放置的分流片21分成相对均等的两股粉末流后从

出粉口20流出,进而进入激光熔覆头1,然后从送粉道25喷出参与激光熔覆;另外,为避免激光熔覆粉末因高温烧结造成送粉道25出口的堵塞引起送粉质量的下降,在送粉道25旁边设有冷却水腔23,循环冷却水从冷却水腔23下端进入,从冷却水腔23上端流出,激光熔覆时需要持续供应冷却水,循环冷却水经过送粉道25旁边,带走热量,防止送粉道25产生过高的温度。

47.特别的,激光熔覆头1的材质应当防静电且不具有磁性,避免喷出的粉末吸附在激光熔覆头1表面。

48.进一步地,原料筒6顶端伸出密封壳15后设置有盖板7,混合筒10顶端伸出密封壳15后设置有端盖;混合筒10内设置有搅拌组件,搅拌组件包括旋转电机9和与旋转电机9传动连接的搅拌轴11,搅拌轴11自由端转动贯穿端盖后伸入到混合筒10内部,且搅拌轴11上垂直连接有若干搅拌叶片8,进入混合筒10内的原材料粉末与旋转运动的搅拌叶片8碰撞,在混合筒10内分散开,粉末受重力的作用下落,经过多层搅拌叶片8的层层搅拌,实现以不同粉末为原料的激光熔覆粉末的均匀混合。

49.特别的,为进一步保证熔覆粉末的混合均匀性,可适当增多叶片数量。

50.进一步地,混合筒10伸出密封壳15一端的侧面连通有侧加料筒1001,经过其它方式配比后的激光熔覆粉末可由侧加料筒1001直接添加进混合筒10。

51.进一步地,送粉管5和进气管18与各密封壳15连接处、送粉管5与送粉器箱体14连接处以及进气管18与混合筒10连接处均设置有密封垫圈3,防止外界气体进入送粉器对粉末造成污染。

52.进一步地,原料筒6和混合筒10底端均呈锥形设置。

53.进一步地,上位机包括固定在送粉器箱体14前端的转速控制面板4。。

54.进一步地,原料筒6和混合筒10底端均呈锥形设置。

55.如图6所示,基于具有粉末配制功能的激光熔覆送粉器的使用方法,包括如下步骤:

56.s1:在转速控制面板4上输入各原料粉末的质量比,输入完成后转速控制面板4得到各原料筒6的理论送粉量;

57.s2:在转速控制面板4上选择其中一个原料筒6标记为参考筒,余下的原料筒6标记为控制筒;

58.s3:在各原料筒6内加入原料粉末,此时与各原料筒6连接的重量传感器12将采集到的重量数据传输给转速控制面板4,转速控制面板4内置的plc计算模块计算一定时间间隔前后的重量数据差,将其作为原料粉末的实际送粉量;

59.s4:转速控制面板4的plc计算模块以步骤s2中标记的参考筒在步骤s3中得到的实际送粉量为基础,根据在步骤s1中转速控制面板4上输入的原料粉末的质量比,按照比例关系确定其它控制筒的理论送粉量;

60.s5:转速控制面板4的plc计算模块将步骤s2中标记的控制筒的在步骤s3中得到的实际送粉量与控制筒在步骤s4中得到的理论送粉量进行比较;

61.若理论送粉量大于实际送粉量,则通过转速控制面板4的plc控制模块提高驱动电机的转速,从而加速送粉转盘16的转动速度以增加控制筒的送粉量;

62.若理论送粉量小于实际送粉量则降低转速,则通过转速控制面板4的plc控制模块

降低驱动电机的转速,从而降低送粉转盘16的转动速度以减少控制筒的送粉量;

63.当理论送粉量与实际送粉量相等时,则保持驱动电机的转速不变,此时进入混合筒10的粉末将满足输入的预期质量比,即实现原料粉末的精准配置。

64.本发明的工作原理:首先,向原料筒6中加入原料粉末,然后启动气源19,利用进气管18向连接有原料筒6的密封壳15通入保护性气体,从而利用气压将原料粉末继续通过进气管18通入混合筒10,各原料筒6的粉末进入混合筒10之后,混合筒10内的搅拌轴11通过旋转电机9带动转动,从而利用搅拌叶片8将原料粉末进行充分搅拌,从而完成粉末的混合配置,混合完成后的粉末,继续利用气源19通过送粉管5向连接有混合筒10的密封壳15通入保护性气体,利用气压将混合好之后的粉末继续送入粉末分流器2,经过粉末分流器2的分流作用后,再经激光熔覆头1进行粉末熔覆;

65.原料筒6和混合筒10输出粉末时,粉末会先落入送粉转盘16的输粉槽1601内,而送粉转盘16有驱动电机控制转动,控制电机连接转速控制面板4,转速控制面板4内导入有plc控制程序,转速控制面板4根据重量传感器12的反馈即可及时调整驱动电机的转速,进而实现送粉转盘16的转速调节,利用输粉槽1601的间歇性与原料筒6和混合筒10的输出口的对接,即可实现对粉末的输出速度以及配比进行把控,从而实现精准送粉。

66.在本发明的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

67.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

68.显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1