包括HCl喷射的含锂材料的加工的制作方法

包括hcl喷射的含锂材料的加工

1.本技术是申请日为2015年10月30日,申请号为:201580078156.4,发明名称为“包括hcl喷射的含锂材料的加工”的中国发明专利申请的分案申请。本技术请求2015年1月27日申请的澳大利亚专利申请号2015900222的优先权的权益。

技术领域

2.本发明涉及含锂材料的处理。

3.更确切地说,本发明涉及一种用于处理含锂材料并产生氢氧化锂和/或碳酸锂的方法,其中hcl喷射用作杂质去除步骤。所述方法利用氯化锂溶液的电解。在一种形式中,本发明的方法旨在提供高纯度或电池级氢氧化锂和碳酸锂产物。

4.本发明的方法还可提供盐酸产物。另外,在一种形式中,本发明的方法利用含有贵金属的混合型金属氧化物(mmo)电极提高所述方法的电化学部分的效率。更进一步地,当与其它杂质去除方法相比时,使用hcl喷射作为杂质去除步骤被认为提供益处。

背景技术:

5.由含锂矿或精矿产生碳酸锂的已知方法通常利用α-锂辉石矿或精矿的热处理。这一热处理可称为爆裂并且将α-锂辉石转化成p-锂辉石,继而能够由酸溶解。将β-锂辉石溶解在酸中的步骤发生在窑中并且产生可溶性锂盐。使锂盐经过一个或多个纯化锂盐的槽。随后,将浸提过的粗物质锂盐传递到调节浆液ph值的步骤,由此打算使某些杂质(包括铁和镁)沉淀。因此,纯化的锂盐用苏打灰处理以产生碳酸锂。这种碳酸锂可另外用熟石灰处理以产生氢氧化锂。

6.由盐水产生碳酸锂和氢氧化锂的方法通常涉及在传递到一系列旨在减少杂质存在的步骤之前使用蒸发池增加其中所含盐的浓度。

7.上述现有技术方法在去除浸提母液中残余的杂质方面相对低效,产生相对不纯的氢氧化锂和碳酸锂产物。这尤其在尝试产生高质量或电池级氢氧化锂和碳酸锂产物时存在问题。

8.申请人先前已研发出一种用于产生氢氧化锂和碳酸锂的方法,如国际专利申请pct/au2013/000857(wo 2014/026217)中所述。尽管在与现有技术相比时有益,但是其中所描述的方法利用浓缩步骤和分步结晶步骤去除钠和钾杂质,随后再利用离子交换步骤去除其余多价阳离子。浓缩步骤利用溶剂提取方法,使用异丙醇提取氯化锂,留下钠和钾以待滤除是存在问题的。随后需要蒸馏出异丙醇,留下基本上99.9%纯的氯化锂溶液。这类浓缩步骤遭遇相对高的试剂成本和其可燃性。

9.本发明方法的一个目标在于基本上克服上文提及的与现有技术方法(包括申请人的那些方法)相关联的一个或多个问题,或至少提供有用的替代方案。

10.前面背景技术的论述仅希望有助于本发明的理解。这一论述不是承认或认可所提及的任何材料截至本技术的优先权日是或曾是公共常识的一部分。

11.在本说明书和权利要求书通篇,除非上下文另有规定,否则词语“包含

(comprise)”或如“包含(comprises)”或“包含(comprising)”的变化形式应理解为暗示包括所陈述整体或整体的群组,但不排除任何其它整体或整体的群组。

12.术语“电池级碳酸锂”是指具有约99.5%或更高纯度的产物。类似地,术语“电池级氢氧化锂”是指具有约99%或更高纯度的产物。

技术实现要素:

13.根据本发明,提供一种用于处理含锂材料的方法,所述方法包含以下步骤:

14.(i)由含锂材料制备加工溶液;

15.(ii)将来自步骤(i)的加工溶液传递到一系列杂质去除步骤,其中之一是hcl喷射步骤,由此提供基本上纯化的氯化锂溶液;以及

16.(iii)将步骤(ii)的纯化的氯化锂溶液传递到电解步骤,由此产生氢氧化锂溶液。

17.在本发明的一种形式中,通过使压缩二氧化碳穿过步骤(iii)中产生的氢氧化锂溶液而使溶液碳酸化,由此产生碳酸锂沉淀。

18.优选地,步骤(i)的加工溶液是以浸提母液的形式制备。更优选地,浸提母液是通过将含锂材料传递到用盐酸浸提材料的浸提步骤而形成。

19.在另一种形式中,含锂材料是α-锂辉石矿或精矿并且所述方法另外包含煅烧α-锂辉石矿或精矿以产生β-锂辉石的第一步骤。

20.优选地,步骤(ii)的hcl喷射步骤包含将hcl气体喷射到加工溶液中,由此使其hcl浓度升高到相当大比例的任何钠和钾出现沉淀的点。加工溶液的hcl浓度优选地升高到至少约30%w/w,更优选地升高到至少约36%w/w。

21.更优选地,hcl喷射步骤后为过滤步骤,以便优选地以沉淀盐的形式去除沉淀的钠和钾。

22.更进一步优选地,hcl喷射和过滤步骤后为hcl回收步骤。hcl回收步骤可以蒸馏形式提供。

23.可通过蒸发水使步骤(iii)中产生的氢氧化锂溶液增稠,得到氢氧化锂单水合物晶体。

24.在本发明的又一种形式中,步骤(iii)中产生的氢氧化锂溶液的第一部分是通过蒸发/结晶而增稠,得到氢氧化锂单水合物晶体,而其第二部分是通过使压缩二氧化碳穿过溶液而碳酸化,由此产生碳酸锂沉淀。

25.优选地,步骤(ii)的杂质去除步骤另外包括以下各项中的一个或多个:al和fe氯化物的加氢热解、ph值升高以使al、fe、mg和mn的氢氧化物沉淀以及碳酸锂沉淀去除ca。

26.杂质去除步骤优选地另外包含离子交换步骤。优选地,离子交换步骤去除浸提母液中残余的基本上所有钙、镁和其它多价阳离子。更优选地,去除这类多价阳离子达到小于约10ppm的水平。

27.优选地,在浸提步骤之前将β-锂辉石冷却并研磨。优选地,将β-锂辉石研磨到小于约300μm。更优选地,将β-锂辉石研磨到p

80

为约75μm。

28.优选地,在高温下进行浸提步骤。

29.浸提步骤中所用的盐酸溶液优选地是约20%hcl w/w。

30.更优选地,浸提步骤的高温约为浸提步骤中所用盐酸溶液的沸点。

31.浸提步骤优选地在大气压下进行。

32.在本发明的一种形式中,在氯化窑中在约108℃下经约6至10小时的停留时间进行浸提步骤。优选地,停留时间为约8小时。

附图说明

33.本发明的方法现将仅借助于实例参照其一个实施例和附图来描述,其中:

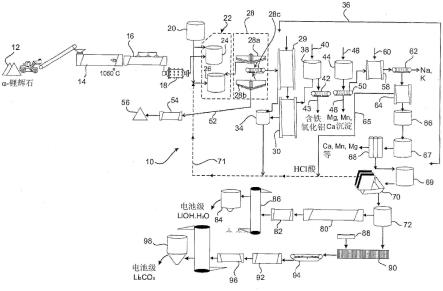

34.图1是根据本发明的第一实施例描绘用于处理含锂材料的方法的示意性流程图,其中含锂材料是α-锂辉石精矿;和

35.图2是表示在如本发明的方法中所用并描绘在图1中的hcl喷射步骤中从licl溶液沉淀nacl的图式。

具体实施方式

36.在图1中示出了根据本发明的第一实施例用于处理含锂材料的方法10,在这一实施例中,含锂材料是以α-锂辉石精矿的形式提供。

37.体现在方法10中的所有单元操作意图在提供全部工艺仪表和控制的情况下连续操作。

38.将α-锂辉石精矿12传递到煅烧步骤,其中精矿12在锻烧炉14中在约1050℃至1100℃之间的温度下煅烧约0.5小时,以便将α-锂辉石转化成可浸出的β-锂辉石。引导来自煅烧炉的废气穿过规定的旋风分离器(未示出)和静电除尘器(未示出)以符合已知环境排放限制。将所得热煅烧产物传递到冷却器16并间接冷却至约80℃。随后在研磨机(例如闭路球磨机18)中将其干磨到小于300μm,例如p

80

为约212μm。

39.在储存在缓冲仓(未示出)中之后,将磨碎的β-锂辉石与至少40至300%化学计量过量的20%w/w盐酸20在浆化步骤中混合。浆化步骤向浸提步骤(例如包含第一浸提阶段24和第二浸提阶段26的浸提线路22)馈料。

40.浸提步骤是在约106℃(这是浆化步骤中所添加的盐酸浸提溶液的沸点)下在连续浸提槽中进行约6至12小时的时段,例如约8小时。将约40%的矿浆密度用于浸提线路22中以使浸提浓度最大化并确保在浸提期间不超过氯化锂的溶解度极限。在湿式涤气器(未示出)中清洁废气。浸提步骤22产生残余浆液和加工溶液,例如浸提母液。将β-锂辉石中的锂和铝硅酸盐与其它杂质一起浸提到溶液中,得到含低于饱和浓度的氯化锂的浸提母液。

41.将来自浸提线路22的浸提母液传递到增稠线路28,其优选地包含与浸提线路22的阶段24和26对齐的两个阶段28a和28b。将来自增稠线路28的溢流引导到带式过滤器28c并继而将浸提母液首先引导到回收过量hcl的蒸馏步骤29,并其次引导到在约300℃下操作的高温水解步骤30,其中浸提母液中所存在的al和fe的氯化物,例如alcl3.6h2o和fecl3.6h2o,转化成其相应不溶的氧化物32。任何残余hcl也从高温水解回收到hcl槽34。

42.除了上面刚刚描述为使用高温水解步骤30回收的al和fe之外,其余可溶性铁、铝和镁大部分通过在广义上由图1中的杂质去除步骤36指示的一系列杂质去除步骤从浸提液体去除。杂质去除步骤36另外包括通过添加lioh 40使ph值升高到约9的ph调节步骤38。将步骤38的产物传递到带式过滤器42,由此回收含有al、fe、mn和mg的沉淀物43。杂质去除步骤36另外包括添加碳酸钠(苏打灰)或碳酸锂46和草酸盐的钙沉淀步骤44,从而由另一个带

式过滤器50得到含有镁、锰和/或钙的沉淀物48。

43.将第二增稠步骤28b的增稠机底流产物52传递到干燥步骤54,随后传递到废料56并进行后续处置。

44.将带式过滤器50的液体产物(大部分是具有钠和钾主要污染物的licl溶液)传递到hcl喷射步骤58,其中hcl气体60被喷射到licl溶液中。借助于

‘

同离子效应’,这一hcl气体喷射允许达到大于30%w/w、例如36%w/w的hcl浓度。在这一hcl浓度下,存在的任何nacl和/或kcl具有接近于零的溶解度,从而允许利用例如带式过滤器62在过滤步骤中去除。

45.随后将带式过滤器56的液体产物传递到蒸馏步骤64,以通过在约106℃下蒸馏而回收hcl气体65。蒸馏步骤64提供纯licl晶体66,其继而溶解于水中,得到具有约35%w/w licl浓度的licl溶液67。

46.在如上所述去除基本上所有杂质之后,使氯化锂溶液67穿过包含离子交换(ix)柱的离子交换步骤68,借以去除基本上所有的任何残余钙、锰、镁和其它多价阳离子达到小于约10ppm、例如1ppm的水平。

47.首先将经进一步纯化的氯化锂溶液储存69,随后加热到90℃并泵送到包含多个电解槽、例如6至20个电解槽的电解步骤70,其中消耗氯化锂和水以产生氢氧化锂、氯气和氢气。

48.在穿过电解槽之后,稀薄或耗尽的氯化锂溶液含有溶解的氯气。在此稀薄的氯化锂溶液再循环到紧接在浸提线路22之前的浆化步骤之前,分两阶段去除溶解的氯气。在第一阶段,将盐酸添加到氯化锂溶液中以降低ph值至<5,迫使一些氯气离开溶液。随后通过空气汽提溶液(未示出)去除其余溶解的氯气。

49.将作为电解步骤70的副产物产生的氯气和氢气组合以产生hcl酸,使其如同从蒸馏步骤29、高温水解步骤30和蒸馏步骤64回收的hcl一样用于浆化步骤和浸提线路22。这一再循环物料流在图1中显示为再循环71。

50.将从电解步骤70获得的氢氧化锂溶液首先传递到储料槽72,从这里可将氢氧化锂溶液(i)蒸发和结晶以产生氢氧化锂单水合物晶体,或(ii)传送到碳酸化步骤以转化成碳酸锂,如图1中清楚地示出。

51.在这些选择方案的第一项中,使溶液中的氢氧化锂在例如约80℃的温度和约45kpa(a)的压力下操作的真空蒸发结晶器80(奥斯陆(oslo)型)中结晶。停留时间为约60分钟,从而获得晶体粗产物。将所得水蒸汽再压缩,与补充蒸汽组合并用作结晶器80的加热介质。

52.氢氧化锂晶体是由冷水(未示出)洗涤,从而达到99%的洗涤效率。如上文所提及,使所得洗涤溶液再循环回到浸提线路22。将来自离心机的固体馈入到在约120℃下操作干燥晶体的间接加热窑或干燥器82。将晶体产物,即电池级lioh.h2o,气动输送到产物仓84,并在将其最终输送到装袋站(未示出)时在夹套螺旋输送机86中冷却至50℃。

53.在上文提到的第二项选择方案中,可通过使压缩二氧化碳气体88穿过氢氧化锂溶液而使氢氧化锂溶液碳酸化产生碳酸锂,碳酸锂沉淀在碳酸化容器90中。借助于过滤器94将此浆液馈入到洗涤器/离心机92中,此后将洗涤水与任何其余氢氧化锂溶液或母液一起再循环到电解70。将湿润的碳酸锂晶体馈入到使用热空气干燥晶体的干燥器96中。使用中压空气加热空气。在干燥之后,可将电池级碳酸锂微粉化到消费者所要求的粒度,随后将其

传递到储存仓98并进行后续装袋(未示出)。

54.贯穿所述方法的冷凝液用作热工艺用水、冷工艺用水和冷却水的补给水。由于所述方法未使冷凝液返回,所以存在总体正水平衡并且约1/10的工艺用水被排放到排水系统(未示出)。

55.据设想,钽铁矿和氧化铝也可使用本发明的方法回收。来自增稠步骤的滤饼可排放到钽铁矿回收设备(未示出)。来自钽铁矿回收设备的排放物可被馈送到带式过滤器上以去除水,使水返回到钽铁矿回收设备。过滤器不使用洗涤并且过滤面积为19m2。来自带式过滤器的滤饼在直接加热窑中干燥。将干燥的硅酸铝在夹套螺旋输送机中冷却至50℃并随后在分派之前气动输送到储存仓。

56.根据本发明的第二实施例,含锂材料可以含锂盐水的形式提供。盐水不需要如关于本发明的第一实施例所述的煅烧、冷却、研磨和浸提步骤,但是据设想,所述方法的其余部分将与上文所述的第一实施例基本上类似。

57.可参考以下非限制性实例更好地理解本发明的方法。

58.实例

59.如上所述的根据本发明的第一实施例用于处理含锂材料的方法10,其中含锂材料是α-锂辉石精矿,这样操作以使得就在hcl喷射步骤58之前,licl溶液具有下表1中陈述的组成:

60.表1

[0061][0062]

在hcl喷射步骤58中,将充足的hcl气体喷射到具有以上组成的20%licl溶液中,以使得hcl浓度达到36%w/w。这一操作历经范围介于20℃(室温)至60℃的数个温度。历经此温度范围未发现沉淀模式改变。

[0063]

hcl喷射步骤58的结果呈现在图2中。由结果显而易见,》92%nacl沉淀并从licl溶液去除。同时,没有可辨别的licl沉淀。同样显而易见的是在给定hcl酸喷射条件和室温下不能沉淀kcl。申请人预期将需要在低温(如接近于0℃)下进行类似测试以从licl溶液去除kcl。kcl的溶解度在低温下在36%w/w浓度的hcl酸存在下极大地降低,并且因此相信有可能在较低温度下(如在0℃左右)去除所有kcl。

[0064]

如从上文可以看出,本发明的方法提供可从α-锂辉石矿或精矿或从含锂盐水获得高纯度或电池级氢氧化锂和碳酸锂产物,同时还允许产生盐酸气体产物的方法。另外,本发明的方法克服了需要浓缩步骤和分步结晶步骤去除钠和钾杂质,随后需要离子交换步骤去除其余多价阳离子。如上文所描述,现有技术的浓缩步骤利用溶剂提取方法,使用异丙醇提取氯化锂,留下钠和钾以待滤除是明显存在问题的。随后需要蒸馏出异丙醇,留下基本上99.9%纯的氯化锂溶液。这类浓缩步骤遭遇相对高的试剂成本和其可燃性。作为湿法冶金单元操作,在本发明中利用hcl喷射的持续操作成本低于利用异丙醇的现有技术方法。在本发明的方法中hcl酸的回收率理想地大于99%,而现有技术方法中异丙醇的回收率最多95%。

[0065]

如所属领域的技术人员应清楚的修改和变化被视为属于本发明的范围内。举例来

说,据设想,在不脱离本发明的范围的情况下,浸提线路22可仅包含单个浸提阶段/操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1