一种双层致密结构奥氏体不锈钢滤芯酸洗方法与流程

1.本发明属于航空发动机润滑传动系统工艺技术领域,特别是一种双层致密结构奥氏体不锈钢滤芯的酸洗方法。

背景技术:

2.如图1所示,为一种双层致密结构奥氏体不锈钢滤芯,该滤芯用于过滤润滑传动系统中的滑油,要求最终过滤精度满足设计要求。双层致密不锈钢滤芯在经过焊接、气密试验后,其表面存在大量的焊接氧化皮以及试验中带来的污物,同时,原不锈钢滤网本身也存在肉眼未能检测出的锈斑网病(绿色、褐色的斑点),给双层致密不锈钢滤芯酸洗带来了极大困难。双层结构致密滤芯中的氧化皮、污物及锈斑若酸洗未能将其彻底清除,后期产品使用过程中,残留氧化皮、污物及锈斑会疏松氧化、脱落,会给润滑传动系统带来多余物,导致滤芯过滤效率降低。

3.滤芯网孔规格最小达到0.028/0.022(执行标准:hb1862金属丝编制方孔网),网孔基本尺寸较小(最小0.028mm),金属丝直径较细(最细)。一方面,由于滤网结构为致密的双层焊接结构,焊接区域结构复杂,其内、外表面的氧化皮、油污及锈斑难以酸洗干净。另一方面,按hb/z83《不锈钢酸洗钝化工艺》的奥氏体不锈钢传统工艺进行酸洗时,其工艺流程较为复杂,酸洗配方需加温,如需达到酸洗最终目的,若酸洗流程控制不当,易造成滤网破洞、断丝、松线、腐蚀、网面变形以及外观发黄、发花、发蓝、残留氧化皮等缺陷。

4.双层致密结构奥氏体不锈钢滤芯的酸洗难度在于:

5.第一,如果滤芯未达到最终酸洗要求,外观质量发黄、发花、发蓝、残留氧化皮的,经edax能谱检测,其表面附着大量的金属钠na、铁fe等杂质,经高温烘干固化后难以再次酸洗干净,导致最终零件报废。

6.第二,酸洗后造成滤网破洞、断丝、松线、腐蚀、网面变形的滤芯不能修复,产品直接报废;

7.第三,滤芯的滤网是双层致密结构(即叠合在一起的滤网),且还包括滤网与端盖、内环等组件的焊缝,导致滤芯酸洗不易,酸洗过程控制至关重要,过程不当会导致滤网尺寸受损,且达不到最终酸洗目的。

技术实现要素:

8.本发明旨在提供一种双层致密结构奥氏体不锈钢滤芯酸洗方法,解决该类型的滤芯酸洗后滤网破洞、断丝、松线、腐蚀、网面变形以及外观发黄、发花、发蓝、氧化皮残留等质量问题,且酸洗流程简单,可控性强。

9.本发明是通过如下技术方案予以实现的:

10.一种双层致密结构奥氏体不锈钢滤芯酸洗方法,所述滤芯网孔的最小尺寸为0.028mm,金属丝的最小直径为将装配好的左端盖、右端盖、端盖、内环和包含双

层叠合滤网的滤网组件整体进行酸洗,且酸洗方法包括,

11.步骤一,化学除油;化学除油的目的是彻底洗净滤芯内腔及表面的油污、污物,并疏松滤芯表面的严重氧化皮;

12.步骤二,酸洗;酸洗的目的是将滤芯端盖焊接热影响区域的氧化皮清洗干净;

13.步骤三,超声波清洗;超声波清洗的目的是将滤芯滤网及端盖上残留的氧化皮从滤芯上剥落下来;

14.步骤四,中和;中和的目的是将双层致密滤网表面残留的酸液进行中和反应,防止酸液残留;

15.步骤五,流动冷水洗;滤芯的根部及内腔用自来水管出口高压水冲洗2~3分钟,去除残留氧化皮;

16.步骤六,干燥。

17.进一步,滤芯的材质具体为06cr19ni10、1cr18ni9ti、0cr18ni9或00cr17ni14mo2。

18.作为一种方案,所述步骤一中,化学除油采用以下配方和参数,

19.naco3:20~30克/升;

20.na3po4:20~30克/升;

21.naoh:30~50克/升;

22.na2sio3:3~5克/升;

23.温度:60~80℃;

24.时间:15~20分钟。

25.作为一种方案,所述步骤一和步骤二之间还包括多次流动冷水洗,且在步骤二酸洗前的最后一次流动冷水洗后需将双层致密结构奥氏体不锈钢滤芯表面的水分去除干净,防止多余水分进入步骤二的酸洗中。

26.作为一种方案,所述步骤二中,酸洗液和其它参数如下,

27.酸洗液:对奥氏体不锈钢无腐蚀或弱腐蚀的有机酸;

28.酸洗温度:室温;

29.酸洗时间:10~15分钟,酸洗温度较高时,酸洗时间取下限值。

30.作为一种方案,所述步骤三中,超声波清洗时间为10~15分钟,超声波清洗采用流动冷水进行清洗,若观察发现零件表面氧化物未脱落干净时,可增加清洗时间,直至氧化物脱落干净为止。

31.作为一种方案,所述步骤四中,采用以下配方和参数实施中和,

32.中和试剂:浓度5~10%的nh3·

h2o;

33.中和时间:3~5分钟。

34.作为一种选择,所述步骤五和步骤六之间还包括:

35.流动纯净水浸泡,浸泡时间15~20分钟;

36.热纯净水浸泡,浸泡温度50~70℃,浸泡时间2~3分钟。

37.作为一种选择,所述步骤六之后还包括打磨,打磨位置为滤芯端盖焊接热影响区域,打磨时不要伤及滤网表面。

38.作为一种方案,所述步骤一和步骤二之间还包括阳极电解除油处理。

39.作为一种选择,当所述双层致密结构奥氏体不锈钢滤芯不属于下列任意一种情况

时,步骤六之后还包括除氢处理;除氢的目的是消除滤芯酸洗过程所产生的氢脆。

40.双层致密结构奥氏体不锈钢滤芯中奥氏体不锈钢钢丝抗拉强度低于100公斤/毫米2;加工滤芯的原材料如果经过热处理,其热处理硬度值即此处的抗拉强度;

41.下道工序为电镀;

42.下道工序中,需要在大于或等于除氢温度和时间中处理。

43.与现有技术相比,本发明具有以下特点:

44.1、酸洗流程简单,酸洗过程容易控制,在室温下进行,无需加热,酸洗合格率高。

45.2、针对双层致密结构奥氏体不锈钢滤芯这种特殊结构整体酸洗时,不易造成滤网破洞、断丝、松线、腐蚀、网面变形以及外观发黄、发花、发蓝、残留氧化皮等缺陷。

46.3、双层致密结构奥氏体不锈钢滤芯因工艺结构问题(滤网双层叠加以及多条焊缝结构),表面的氧化皮或污物难以清洗干净,酸洗流程中的任何一个工序都互相制约,步骤一到步骤六的流程顺序不能打乱,必须严格控制。

47.4、针对整体酸洗的双层致密结构奥氏体不锈钢滤芯,采用超声波振动的方式去除酸洗时难以脱落的氧化皮,同时用高压水彻底清除结构夹缝处肉眼看不到的残留氧化物。

附图说明

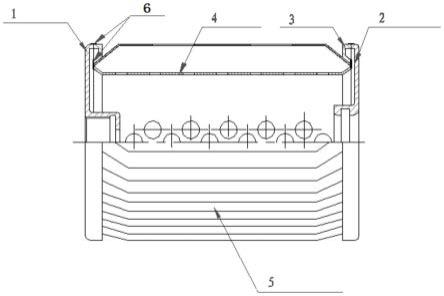

48.图1为双层致密结构奥氏体不锈钢滤芯结构示意图;

49.图2为滤芯酸洗后表面脏污(发黄、发花、发蓝)能谱检测截图;

50.图3为为滤芯酸洗后合格零件能谱检测截图;

51.图中,1-左端盖;2-右端盖;3-端盖;4-内环;5-滤网组件;6-焊缝。

具体实施方式

52.下面结合附图和具体实施例对本发明作进一步的说明,但不应就此理解为本发明所述主题的范围仅限于以下的实施例,在不脱离本发明上述技术思想情况下,凡根据本领域普通技术知识和惯用手段做出的各种修改、替换和变更,均包括在本发明的范围内。

53.如图1所示,为本实施例中需要酸洗处理的双层致密结构奥氏体不锈钢滤芯,不锈钢滤芯主要由左端盖1、右端盖2、端盖3、内环4、滤网组件5组成,焊缝6分别位于左端盖1与端盖3、内环4的连接处,以及右端盖2与端盖3、内环4的连接处。滤网组件5中的滤网为双层结构的奥氏体不锈钢,呈折波状。该滤芯为航空发动机润滑传动系统所用。因该种滤芯使用量逐渐上升,如果按hb/z83《不锈钢酸洗钝化工艺》的奥氏体不锈钢传统工艺进行酸洗时,其工艺流程较为复杂,酸洗配方需加温,如需达到酸洗最终目的,若酸洗流程控制不当,易造成滤网破洞、断丝、松线、腐蚀、网面变形以及外观发黄、发花、发蓝、残留氧化皮等缺陷,滤芯酸洗合格率不到30%。

54.本发明通过对双层致密结构奥氏体不锈钢滤芯酸洗工艺方法及流程细化设计,结合大量工艺验证,目前滤芯酸洗合格率达90%以上(图2和图3中对比了酸洗前和酸洗合格后的滤芯edax能谱检测结果),解决了该型滤芯酸洗外观质量问题,具体的酸洗过程如下:

55.(1)化学除油。

56.碳酸钠(naco3):20~30克/升;

57.磷酸钠(na3po4):20~30克/升;

58.氢氧化钠(naoh):30~50克/升;

59.硅酸钠(na2sio3):3~5克/升;

60.温度:60~80℃;

61.时间:15~20分钟。

62.(2)流动冷水洗。

63.(3)流动冷水洗。

64.(4)流动冷水洗,需手动将零件多余水分甩干,防止多余水分带入酸洗槽。

65.(5)酸洗。

66.酸洗液:km201,100%;

67.温度:室温;

68.时间:10~15分钟;

69.注:a.夏天温度较高时,酸洗时间按下限。

70.b.km201为市场上采购的有机酸,对奥氏体不锈钢腐蚀较小,也可用其它有机酸进行代替,此处的km201为原液,100%代表不需添加其它成分。

71.(6)流动冷水洗。

72.(7)流动冷水洗。

73.(8)超声波清洗。

74.超声波清洗时间:10~15分钟;注:需用流动冷水进行清洗,若观察发现零件表面氧化物未脱落干净时,可适当增加清洗时间,直至氧化物脱落干净为止。

75.(9)流动冷水洗。

76.(10)中和。

77.氨水(nh3·

h2o):浓度5~10%;

78.中和时间:3~5分钟。

79.(11)流动冷水洗。

80.(12)流动冷水洗。

81.(13)流动冷水洗。

82.注:步骤(10)为中和,用弱碱性氨水去中和零件酸洗过程残留的酸,此时氨水槽会有大量的白色铵盐物质,零件从中和槽出来后,其表面及夹缝处都会残留铵盐或氨水,只用一步流动冷水洗不能完全将其清除干净,于是顺序地设置三个流动冷水槽按照步骤(11)、(12)和(13)进行逐步清洗。

83.(14)流动纯净水浸泡,浸泡时间为15~20分钟。流动纯净水浸泡的目的是彻底将滤芯夹缝处残留的盐类、氨水清洗干净。

84.(15)热纯净水浸泡,浸泡温度为50~70℃,浸泡时间为2~3分钟。热纯净水浸泡的目的是为下一步干燥做准备,干燥时的压缩空气为常温,热水浸泡后,不仅可以缩短滤芯干燥时间,也同时避免了常温干燥时水分长时停留在滤芯外表面形成水渍。

85.(16)干燥。

86.采用压缩空气吹干;

87.注:a.压缩空气吹干时,需顺着滤芯折波方向吹,避免将滤芯吹变形。

88.b.自检发现滤芯未清洗干净时,返回第1步重新进行清洗,可适当增加化学除油时

间,直至滤芯清洗干净为止。

89.(17)打磨(按需选择)。

90.注:a.对滤芯端盖焊接热影响区域(主要指端盖内、外焊缝表面的焊料夹渣)进行局部打磨。

91.b.打磨时不要伤及滤网表面。

92.(18)流动纯净水洗。

93.(19)热纯净水浸泡,浸泡温度为50~70℃,浸泡时间为2~3分钟。

94.(20)除氢。

95.除氢温度为180~200℃,除氢时间为2~3小时。

96.(21)检验。

97.滤芯经酸洗后表面应为银白、灰白或钢灰色。

98.上述实施例并不用于限定本发明的保护范围,凡在本发明的技术方案基础上所做出的变形、修饰或等同替换等,均应落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1