一种高炉锰铁冶炼除尘灰资源化的方法及系统与流程

本发明涉及钢铁行业的固废灰处理,具体涉及一种高炉锰铁冶炼除尘灰资源化的方法及系统,属于钢铁行业固废灰资源化处理。

背景技术:

1、锰铁为铁合金材料,具有广泛的用途。目前生产工艺包括高炉法和电炉法。其中高炉法应用最早,目前国内还在广泛应用。高炉锰铁生产过程中,会产生大量的除尘灰,其主要含有铁、锰、氟、碱金属等。

2、目前对于这种高炉锰铁冶炼除尘灰没有较有针对性的处置技术,有些国内的钢铁厂利用锰铁除尘灰生产冷固结团块后重新入炉利用,这样的处置方法虽然工艺简单,成本较低,但会导致最终成品矿品位降低,以及氟离子和氯离子富集,设备腐蚀、结瘤等问题。

3、目前报道的锰铁冶炼除尘灰处置技术较少,中国专利cn105905925b《一种冶炼锰铁除尘灰和废渣综合回收有价金属的方法》其处置对象为电炉锰铁冶炼除尘灰,其采用水洗,水洗液经过浓缩结晶,得到氢氧化钾产品;水洗渣采用浓硫酸浸出,在浸出液中加入氧化剂,并调节ph,加入除重剂,之后经过精滤、浓缩结晶、干燥得到硫酸锰产品,在整个工艺中回收了氢氧化钾,锌渣和硫酸锰,这种方法采用湿法冶金的思路回收了多种金属。但这种方法处理的对象为电炉产生的除尘灰,其成分和高炉锰铁冶炼除尘灰有所不同。研究表明,高炉锰铁冶炼除尘灰中含有大量碳酸盐和氟离子,除硫酸根之外,还有高含量的亚硫酸根离子。同时现有技术对水洗渣直接外运处置,并未进行合理的资源化再利用,造成了有价资源的浪费。

技术实现思路

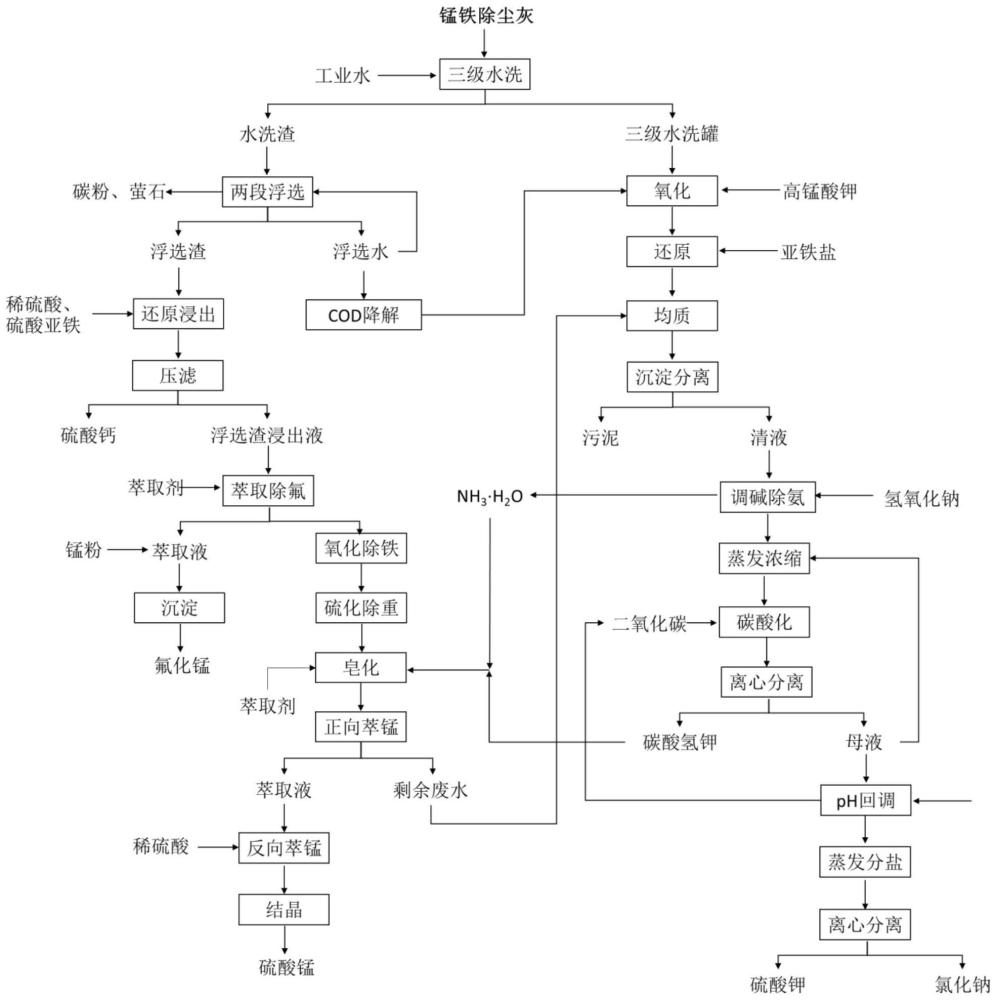

1、针对现有技术的不足,本发明首次提出采用高炉锰铁冶炼除尘灰水洗回收碳粉、萤石、氟化锰、硫酸锰、碳酸氢钾、硫酸钾、氯化钠等多种有价资源的技术路线。针对洗灰废水和水洗渣各自的特征通过预氧化耦合还原除杂实现了废水中亚硫酸根、高价铁锰的高效去除,同时不引入新的杂质,以及通过两段浮选回收碳粉和萤石,并经过还原浸取和多级萃取实现了氟和锰的资源化;针对废水中的亚硫酸根、高价锰铁进行了针对性设计,不引入杂质,大幅提高回收的钾盐纯度;还通过将低成本预处理废水与浸出残液液协同净化和氨循环利用技术耦合,协同脱除污染物,降低废水处理成本以及实现氨氮在系统内的循环;最后还针对碳酸根、硫酸根、氯离子分盐难度较大、操作繁琐的问题结合基于制备碳酸氢钾需消耗二氧化碳的特征,采用酸解碳酸盐回收二氧化碳碳循环利用及调控液相阴离子组成,联产获得了高纯碳酸氢钾和硫酸钾等高价值回收产品,降低碳酸氢盐回收成本及盐分分离难度。本发明全流程无废水和废气的排放,经济价值高,符合绿色环保生产要求。

2、为实现上述技术目的,本发明所采用的技术方案具体如下所述:

3、根据本发明的第一种实施方案,提供一种高炉锰铁冶炼除尘灰资源化的方法。

4、一种高炉锰铁冶炼除尘灰资源化的方法,该方法包括如下步骤:

5、1)洗灰:采用工业水对高炉锰铁冶炼除尘灰进行水洗浸取,获得水洗渣和洗灰废水。

6、2)浮选:将步骤1)获得的水洗渣依次进行两段浮选分别回收炭粉和萤石,并获得浮选渣和浮选水。根据浮选水中盐浓度是否超过盐浓度设定值将浮选水分为高盐浮选水和低盐浮选水。其中低盐浮选水循环参与水洗渣的浮选,高盐浮选水则进行cod降解处理后进入废水预处理。

7、3)废水预处理:将步骤1)获得的洗灰废水与步骤2)获得的cod降解后的高盐浮选水进行混合获得混合废水。先向混合废水中加入氧化剂进行氧化处理。然后向氧化后的废水中加入还原剂进行还原处理,固液分离后获得预处理废水。

8、4)还原浸取:采用稀硫酸和亚铁盐作为浸取剂对步骤2)获得的浮选渣进行浸取,浸取完成后进行固液分离获得硫酸钙产品和浸取液。

9、5)多级萃取:先采用氟萃取剂对步骤4)获得的浸取液进行萃取,获得氟萃取液和一次萃取残液。向氟萃取液中加入锰粉制备获得氟化锰产品。然后将一次萃取残液依次经过氧化除铁、硫化除重、皂化处理后采用锰萃取剂进行萃取,获得锰萃取液和二次萃取残液。向锰萃取液中加入稀硫酸进行反萃、蒸发结晶处理后获得硫酸锰产品。最后将二次萃取残液与步骤3)获得的预处理废水进行均质化,经固液分离后获得污泥和混合清液,污泥外运处置,混合清液进入调碱除氨步骤。

10、6)调碱除氨:先将步骤5)获得的混合清液采用碱调节至弱碱性进行沉淀除锌。然后将除锌后的废水采用碱调节至强碱性并送入脱氨装置进行脱氨处理,获得除氨废水进入下一工序。

11、7)浓缩制碳酸氢钾:将步骤6)获得的除氨废水进行浓缩,然后向浓缩后的废水中通入二氧化碳进行碳酸化反应,固液分离后获得高纯碳酸氢钾和除盐母液。

12、8)循环蒸发分盐:根据除盐母液中的硫酸根离子浓度是否超过硫酸根浓度设定值将除盐母液分为高硫母液和低硫母液。其中低硫母液回送与除氨废水合并进行步骤7)。高硫母液则加入酸调节至中性,然后通过变温蒸发分盐回收获得高纯硫酸钾以及氯化钠。

13、作为优选,该方法还包括以下步骤:

14、9)将步骤8)中高硫母液加入酸调节至中性过程中产生的二氧化碳循环至步骤7)中进行碳酸化反应。将步骤6)脱除的氨气以氨水进行回收并循环至步骤5)中参与皂化处理和/或将步骤7)中获得的碳酸氢钾用于步骤5)中参与皂化处理。

15、作为优选,所述高炉锰铁冶炼除尘灰为采用高炉法进行锰铁冶炼时产生的含有铁、锰、氟、、碱金属、碳酸根及亚硫酸根的除尘灰。

16、作为优选,在步骤1)中,所述水洗为三级逆流水洗。水洗时的水灰比为1-7:1,优选为2-5:1。

17、作为优选,在步骤1)中,所述洗灰废水为强碱性废水,优选为ph>11的废水。

18、作为优选,在步骤2)中,浮选回收碳粉时的浮选剂为煤油,其投加量为原料质量的0.1-0.8%,优选为0.2-0.5%。

19、作为优选,在步骤2)中,浮选回收萤石时的捕收剂为油酸、氧化石蜡皂(731)、cm-10、二号油中的一种,其投加量为500-1000g/t,优选为600-800g/t。ph调整剂为碳酸钠,ph值调整至8-10,优选ph值调整至9-10。抑制剂为水玻璃,其投加量为1800-2500g/t,优选为2000-2400g/t。

20、作为优选,在步骤2)中,所述盐浓度设定值为80-120g/l,优选为90-110g/l。

21、作为优选,在步骤2)中,所述cod降解处理具体为采用双氧水或芬顿试剂进行氧化处理。

22、作为优选,在步骤3)中,所述氧化剂为高锰酸钾溶液。高锰酸钾溶液的浓度(质量浓度)为15-40%,优选为20-30%。

23、作为优选,在步骤3)中,氧化剂的加入量为废水总质量的2-8%,优选为3-5%。氧化处理的时间为5-50min,优选为10-30min。

24、作为优选,在步骤3)中,所述还原剂为可溶性亚铁盐溶液。可溶性亚铁盐溶液的浓度(质量浓度)为10-30%,优选为15-25%。作为优选,所述可溶性亚铁盐为硫酸亚铁和/或氯化亚铁,优选为硫酸亚铁。还原剂的加入量为废水总质量的3-9%,优选为4-6%。还原处理的时间为5-50min,优选为10-30min。

25、作为优选,在步骤4)中,所述亚铁盐为单质铁粉、氯化亚铁、硫酸亚铁中的一种,优选为硫酸亚铁。

26、作为优选,在步骤4)中,所述浸取液的ph为1-4,优选ph为2-3。所述浸取液中硫酸和硫酸亚铁的体积质量比为1.5-4:1,优选为2-3.5:1。

27、作为优选,在步骤5)中,所述氟萃取剂为叔胺n235(三辛癸烷基叔胺),其用量为浸取液总体积的2-5倍,优选为2-4倍。萃取时间为5-30min,优选为10-20min。

28、作为优选,在步骤5)中,所述氧化除铁为采用双氧水或臭氧(优选为双氧水)进行氧化处理,其投加量为一次萃取残液质量的0.5-5%,优选为0.8-4%。所述硫化除重为采用硫化钡、硫化钠、硫化氢中的一种或多种(优选为硫化钡)进行硫化沉淀处理,其投加量为一次萃取残液质量的0.2-0.8%,优选为0.3-0.5%。所述皂化处理为采用氨水和/或碳酸氢钾调节一次萃取残液的ph为3.5-5.5,优选ph为4-5。

29、作为优选,在步骤5)中,所述锰萃取剂为30-50%的二-(2-乙基已基)膦酸p229和50-70%的磺化煤油共同组成的混合萃取剂(v:v,体积比)。萃取相比(o/a)为1-4:1,优选为2-3:1。萃取时间为5-20min,优选为8-15min。萃取剂皂化率为30-65%,优选为35-60%。

30、作为优选,在步骤5)中,所述反萃为多级逆流反萃,优选为2-3级逆流反萃。所述稀硫酸的浓度(质量浓度)为10-30%,优选为15-25%。各级萃取相比(o/a)为1:2-4,优选为1:2-3。反萃时间为8-20min,优选为10-15min。

31、作为优选,在步骤6)中,所述碱为氢氧化钠和/或氢氧化钾。所述调节至弱碱性为调节废水的ph为7.5-8.5,优选ph为7.8-8.3。所述调节至强碱性为调节废水的ph大于10,优选ph为11-12。

32、作为优选,在步骤6)中,所述脱氨装置为吹脱塔或蒸氨装置,优选为蒸氨装置。

33、作为优选,在步骤7)中,除氨废水浓缩倍数为2-7倍,优选为3-5倍。

34、作为优选,在步骤8)中,硫酸根浓度设定值为130-180g/l,优选为140-160g/l。

35、作为优选,在步骤8)中,所述加入酸调节至中性具体为加入稀硫酸调节废水ph为6-7,优选ph为6.5-7。

36、根据本发明的第二种实施方案,提供一种高炉锰铁冶炼除尘灰资源化的系统。

37、一种高炉锰铁冶炼除尘灰资源化的系统或用于第一种实施方案所述方法的系统,该系统包括三级逆流水洗装置以及洗灰废水处理单元和水洗渣处理单元。所述灰废水处理单元包括依次串联设置的氧化还原池、均质池、蒸氨装置、蒸发浓缩装置、碳酸化反应池、第一过渡池、回调池以及蒸发分盐装置。所述水洗渣处理单元包括依次串联设置的两段浮选装置、还原浸取池、萃取除氟池、除杂池、皂化萃锰池以及反向萃锰结晶池。

38、作为优选,所述三级逆流水洗装置的进灰口连通有锰铁灰输送机构,其进水口连通有工业水输送管道。三级逆流水洗装置的排水口通过输水管道与氧化还原池的进水口相连通,其排渣口通过输渣机构与两段浮选装置相连接。

39、作为优选,所述碳酸化反应池的进气口连通有二氧化碳输送管道。所述第一过渡池内设置有硫酸根离子取样检测计,并且其出水口还通过第一循环输水管道与蒸发浓缩装置的进水口相连通。皂化萃锰池的残液排水口通过输水管道与均质池的进水口相连通。

40、作为优选,该系统还包括有第二过渡池和cod降解池。所述两段浮选装置的排水口通过输水管道与第二过渡池的进水口相连通,第二过渡池的的排水口通过输水管道与cod降解池的进水口相连通,cod降解池的排水口通过输水管道与氧化还原池的进水口相连通。第二过渡池内设置有盐浓度检测计,第二过渡池的排水口还通过第二循环输水管道与两段浮选装置的进水口相连通。

41、作为优选,所述氧化还原池上设置有高锰酸钾添加机构和亚铁盐添加机构。所述蒸氨装置上连通有液碱添加管道,其内部设置有第一ph探头。所述回调池上设置有第一加酸机构,其内部设置有第二ph探头。

42、作为优选,所述还原浸取池上设置混合浸取剂添加机构。所述萃取除氟池上设置有氟萃取剂添加管道。所述除杂池上设置有氧化剂添加机构和还原剂添加机构。所述皂化萃锰池上设置有锰萃取剂添加管道和皂化剂添加管道。所述反向萃锰结晶池上设置有反萃取剂添加管道。所述cod降解池上设置有降解剂添加管道。

43、作为优选,该系统还包括氟化锰制备池。萃取除氟池的萃取液排液口通过输水管道与氟化锰制备池的进液口相连通。氟化锰制备池上设置有锰添加机构。

44、作为优选,回调池的排气口通过二氧化碳循环管道与二氧化碳输送管道相连通。蒸氨装置的氨水出口通过输氨管道与皂化剂添加管道的进料口相连通和/或碳酸化反应池的出盐口通过输盐机构与皂化剂添加管道的进料口相连通。

45、在现有技术中,高炉法进行锰铁冶炼时产生的高炉锰铁冶炼除尘灰成分复杂,直接排放污染环境的同时还会造成有价资源的浪费,但是现有技术中对于该高炉锰铁冶炼除尘灰的处理不尽人意,并没有较完善的处理工艺。如何实现高炉锰铁冶炼除尘灰的高资源化处理是长期以来困扰本领域学者的一大难题。

46、在本发明中,首次提出了采用高炉锰铁冶炼除尘灰进资源化处理回收获得碳粉、萤石、氟化锰、硫酸锰、碳酸氢钾、硫酸钾以及氯化钠的技术构思,其工艺流程为:1)高炉锰铁冶炼除尘灰水洗:将高炉锰铁冶炼除尘灰输送进入三级逆流水洗系统进行水洗,得到水洗渣和浸出废水(洗灰废水)。2)两段浮选回收碳粉和萤石:先将水洗渣进入一段浮选反应器浮选回收获得碳粉,再将回收碳粉后的水洗渣进入二段浮选反应器浮选回收获得萤石,最终得到浮选渣和浮选水;浮选水优先考虑循环进行浮选使用,而当浮选水的盐浓度较高后,则进入cod降解反应池,先加入双氧水或芬顿试剂氧化后,再与浸出废水一起处置。3)浮选渣还原浸取回收硫酸钙:以稀硫酸和硫酸亚铁溶液为混合浸出剂,将浮选渣在酸性条件下进行还原浸出,得到浮选渣浸出液和硫酸钙产品。4)浸出液多级萃取回收氟和锰:将浮选渣浸出液送入第一级萃取装置中进行氟化物的萃取回收,得到的氟萃取液加入锰粉回收获得氟化锰产品;萃氟余液依次通过氧化除铁、硫化除重、碱性皂化后,进入第二级萃取装置中进行锰离子萃取,得到的锰萃取液加入稀硫酸进行反萃,并进行蒸发结晶回收获得高纯硫酸锰产品;得到的萃锰余液进入到洗灰废水处理系统的均质调节池。5)洗灰废水预氧化耦合还原除杂:将浸出的洗灰废水和高盐分的浮选水一同输送进入氧化反应池,然后加入高锰酸钾溶液进行氧化处理;然后将氧化后的废水输送进入还原反应池,并加入可溶性亚铁盐溶液进行还原。6)低成本还原废水与浸出残液协同净化及氨资源循环:将还原后的洗灰废水与萃锰余液进行混合,同时采用液碱调节混合后的溶液ph在8左右;混合过程中产生的沉淀通过固液分离后,污泥外运处置,废水进入到调碱反应池,继续加入液碱将ph值调节至11~12;调节至强碱性后的废水进入氨氮吹脱塔或蒸氨装置进行氨氮脱除,脱除的氨氮以氨水进行回收并返回至碱性皂化步骤进行循环使用(调碱性),除氨后的废水进入后续处置装置。7)联产碳酸氢钾和硫酸钾:将除氨后的废水输送进入蒸发浓缩设备中进行蒸发浓缩处理,废水浓缩到一定程度后进入碳酸化反应池,然后通入二氧化碳进行碳酸化反应;碳酸化后的废水经离心机分离出碳酸氢钾和除盐母液,除盐母液优先考虑返回蒸发浓缩段进行循环使用;而当母液中硫酸根浓度含量较高后,则输送进入回调池进行ph回调(优选通过加入稀硫酸调节废水ph值至6-7左右),回调后的废水输送进入到分盐系统中,进行变温蒸发回收硫酸钾和氯化钠;与此同时ph回调过程中产生的二氧化碳循环用于碳酸化反应,促进碳酸氢钾析出。析出的碳酸氢钾可循环用于碱性皂化步骤(调碱性)。

47、在本发明中,高炉锰铁冶炼除尘灰为采用高炉法进行锰铁冶炼时产生的除尘灰,通过将工业水与高炉锰铁冶炼除尘灰按一定比例(例如水灰比为1-7:1)进行混合搅拌水洗处理。高炉锰铁冶炼除尘灰经过充分水洗浸取后,高炉锰铁冶炼除尘灰中的易溶物质进入到水里。滤渣返回烧结或外运处置。得到的洗灰废水呈强碱性(一般ph>11)。洗灰废水中含有的阳离子主要有铁、锰、钾、钠、锌等,含有的阴离子主要有碳酸根、亚硫酸根、硫酸根、氯离子、氟离子、氢氧根等。

48、在本发明中,高炉锰铁冶炼除尘灰中含较多碳粉与萤石,这两种物质不会被水洗浸出至水相中,且具备良好的回收价值,可通过两段浮选进行回收。此外,有萤石存在会使得后续酸性还原浸出过程溶出而导致浸出液氟离子增多的风险。通过两段浮选分别将碳粉与萤回收,其中采用煤油为捕收剂即可实现浮选分离碳粉;采用油酸或731(氧化石蜡皂)、cm-10、二号油为捕收剂,碳酸钠为ph调整剂,水玻璃为抑制剂即可实现浮选分离萤石。

49、在本发明中,水洗渣经过两段浮选回收碳粉和萤石后的浮选渣采用稀硫酸和硫酸亚铁(也可以是其他含亚铁离子的可溶性盐或者铁粉)作为混合浸出剂对浮选渣进行还原浸出,其中浮选渣中的锰铁离子以硫酸锰、硫酸铁的形式被浸出,以及渣中大部分剩余的钙离子与浸出剂中的硫酸根离子形成硫酸钙沉淀,此外渣中剩余的氟离子也会被浸出进入液相,进而便于后续氟的资源化回收。

50、在本发明中,一般浮选渣的还原浸出液的ph在2~3左右,除含有硫酸锰外,还主要含有氟离子、钙镁、铁、铝、锌等。对于该浸出液首先采用萃取法除氟,即以叔胺n235作为氟萃取剂进行氟萃取得到含氟离子溶液,并向含氟萃取液中加入锰粉,使氟离子与锰反应变为氟化锰沉淀进行回收;其次,氟被萃取后的废水采用加入双氧水或臭氧的方式对进行氧化,使废水中的二价铁变为三价铁而沉淀,同时加入一定量的硫化物,如硫化钡、硫化钠等,使废水中的重金属变为硫化沉淀而被除去。最后对除完金属离子的废水采用加入氨水或碳酸盐(例如碳酸氢钾)的方式调节溶液ph至4~5,同时加入羧酸类、磷酸类萃取剂及璜化煤油稀释剂进行锰萃取,进一步将得到的锰萃取液再加入稀硫酸进行反萃取,并将得到的反萃取溶液进行蒸发结晶,即可回收得到高纯硫酸锰。

51、在本发明中,洗灰废水的预处理及除杂主要包括氧化、还原、均质、除氨四个阶段。①氧化:分析表明,洗灰废水中含有大量的亚硫酸根离子,如果不去除,会降低回收的硫酸钾纯度。采用强氧化性的高锰酸钾将其氧化为硫酸根,高锰酸钾带入的钾不会对水质造成影响,带入的锰会在后续还原工序被去除。此外,氧化工艺还可以将浮选水一并氧化处置,进一步降低浮选水中的cod。②还原:研究表明,经过氧化处理后的洗灰废水中含有高价态的锰、铁,它们能在高碱性的溶液中稳定存在。采用还原性的亚铁盐可将高价态锰、铁离子还原为二价锰离子和三价铁离子,然后利用废水的高碱性,实现废水中锰、铁的深度净化。③均质:由于经过氧化和还原处理后的洗灰废水呈碱性,除含有硫酸根、钾钠、碳酸根等离子外,还含有高浓度的氟、锌离子。而通过萃锰后的萃取残液废水则呈酸性,含一定浓度的镁、铝、锌离子。考虑到两股废水具有较强的互补性,通过将这两股废水混合进行均质,并调节混合后溶液ph为8左右。在混合的时候,水洗废水中的氟与萃取残液中的铝会发生吸附反应而实现高效去除,同时锌离子会在该ph条件下变为沉淀,萃取残液中的钙镁会与水洗废水中的碳酸根发生沉淀反应而去除。④除氨:均质后的废水在经过初沉与固液分离后,继续用液碱将其ph值调节至11~12,使废水中的氨氮处于易挥发的状态,再将高碱性的废水引入吹脱塔或蒸氨塔脱除氨氮,脱除的氨氮以氨水的形式进行回收并作为萃锰工艺中皂化反应的碱性调节剂来源,实现了氨在系统中的循环。

52、在本发明中,洗灰废水完成预处理及除杂除氨处理后,输送进入蒸发系统先进行废水的浓缩处理,然后向浓缩后的废水中通入二氧化碳产生碳酸氢钾,利用碳酸氢钾比碳酸钾的溶解度低的特征将碳酸氢钾分离并回收。分离回收的母液进行硫酸根浓度检测,当废水中硫酸根浓度低于设定值(例如150g/l)时,则将该部分返回蒸发系统进行循环浓缩处理;而当废水中硫酸根浓度高于设定值(例如150g/l)时,则需向废水中加入稀硫酸回调废水ph至6-7,然后通过变温蒸发分离回收高价值的硫酸钾盐产品和氯化钠盐,实现废水零排放和资源化。

53、在本发明中,蒸发浓缩并分离碳酸氢钾后的废水中,由于同时含有大量的碳酸根、硫酸根和氯离子,为五元相图,分盐难度大。因此通过外加稀硫酸回调废水ph至6-7,使碳酸根酸解。从而使废水中阴离子变为硫酸根、氯离子,降低蒸发分盐的难度。

54、在本发明中,通过ph回调,实现了碳酸氢钾的纯化以及降低了硫酸钾和氯化钠的分盐难度,与此同时,由于废水中含有大量的碳酸根,ph的回调过程中会产生大量的二氧化碳。将该部分释放出的二氧化碳用于碳酸钾的碳酸化反应,可促进碳酸氢钾析出。节约了生产成本,同时实现了废水废气的零排放。与此同时碳酸氢钾也可作为萃锰工艺中皂化反应的碱性调节剂来源之一,实现系统内部消纳循环。降低生产成本。

55、与现有技术相比较,本发明的有益技术效果如下:

56、1:本发明基于高炉锰铁冶炼除尘灰的特征,首次提出采用高炉锰铁冶炼除尘灰水洗回收碳粉、萤石、氟化锰、硫酸锰、碳酸氢钾、硫酸钾、氯化钠的技术构思,通过水洗、浮选、浸取、多级萃取、氧化、还原、脱氨、回调等实现废渣和废水的协同处置和资源化利用,通过回调二氧化碳的循环利用,促进了高纯碳酸氢钾的回收利用以及极大的降低了变温蒸发分离回收获得高价值硫酸钾盐产品和氯化钠盐的难度。以及通过氨循环保证了水洗渣的高效综合利用。

57、2:本发明根据洗灰废水的水质对进行了针对性设计,可在不引入杂质和不造成二次污染的情况下,低成本的去除影响副产物品质的关键污染物。同时设计优化了碳酸根、硫酸根、氯离子等的分离工艺,将复杂的多元相图简单化,大幅降低了分盐难度,回收获得多种高值盐产品的同时,还实现了废水废气的零排放。

58、3:本发明针对水洗渣的特性,通过特殊设计的工艺路线,实现了多种有价资源的固相回收,与此同时水洗渣处理过程中产生的浮选废液以及萃取残液均能够协同参与洗灰废水的资源化流程,即实现了系统内部的多级工艺端口的有机耦合,满足内部消纳的同时,有力的促进了内部废物资源化的效率,取得了1+1大于2的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!