增强Mn配分塑性的低碳钢残余应力调控方法

增强mn配分塑性的低碳钢残余应力调控方法

技术领域

1.本发明属于金属材料热处理领域,具体涉及一种增强mn配分塑性的低碳钢残余应力调控方法。

背景技术:

2.高强及超高强钢板是大型工程装备制造的关键基础材料,直接决定着装备的精度和寿命,在工程装备的大型化和轻量化需求带动下,钢板的强度已从传统的345-700mpa提高至1000-2000mpa。淬火是提高材料强度和硬度最为重要的技术手段,淬火过程温度应力与组织转变交互作用,在材料中引入高幅残余应力,导致材料畸变、疲劳损伤、应力腐蚀及延迟开裂,严重制约了先进基础材料及高端制造业的发展。回火是改善淬火残余应力最为关键的技术手段,但是不少材料回火后,其残余应力水平仍然很高,材料在下游制备过程中仍然容易产生畸变,残余应力对材料服役性能的影响难以从根本上得以改善。

3.碳含量低于0.08wt%的低碳、微合金高强钢,凭借其材料成本低廉、焊接性能优异,逐渐成为高强结构钢中应用最为广泛的一类基础材料。但是,也正是由于c以及合金元素ti、nb等的含量相对较低,造成上述低碳微合金钢回火过程碳化物析出量低,由碳化物析出所产生的塑性应变相应较小,导致这类高强结构钢难以借助碳化物析出所产生的塑性应变松弛残余应力,不少低碳钢经过回火处理后,其残余应力仍然高达初始残余应力的60%。经过回火处理后的低碳钢仍然存在在下游分条、焊接、折弯过程中出现畸变的风险,回火处理对低碳钢服役性能的改善程度有限。因此,如何改善低碳微合金钢的残余应力是理论研究以及实际生产都亟待突破的关键技术瓶颈。

4.有的研究提出,在回火过程中,利用mn配分过程所产生的塑性应变松弛组织中的残余应力,可以使低碳微合金钢回火过程残余应力的松弛度由40%提高至≥60%,改善了低碳钢的服役性能。但是,对于部分热轧过程残余应力分布形态不理想,带钢厚度方向残余应力呈“n”型分布的产品,低碳微合金钢mn配分过程所产生的塑性应变仍然偏低,残余应力的松弛度仍然不足,在下游加工及使用过程中还是存在畸变的风险。

技术实现要素:

5.本发明针对低碳微合金钢mn配分过程所产生的塑性应变仍然偏低,残余应力的松弛度不足的问题,提供一种增强mn配分塑性的低碳钢残余应力调控方法,可以使低碳钢中的初始应力降低80%左右。

6.本发明所采用的技术方案是:

7.一种增强mn配分塑性的低碳钢残余应力调控方法,对于碳含量低、碳化物析出所产生的塑性行为弱的低碳微合金钢,在回火前,采用预变形抑制渗碳体析出,促进基体组织中形成更多的合金碳化物;在回火过程的冷却阶段前设置mn配分去应力阶段,利用mn配分过程所产生的塑性应变松弛组织中的残余应力,mn以三种形式诱导塑性应变,分别为mn在合金碳化物与基体组织间配分、mn在合金碳化物与基体组织界面聚集、mn诱导c在合金碳化

物与基体组织界面聚集。

8.进一步地,预变形的变形量为0.3%-5%。

9.进一步地,通过平整机组进行预变形。

10.进一步地,在mn配分去应力阶段,将被加热至650℃的热轧带钢或钢板保温2-30min,诱导材料表面以及芯部的mn同步在α与θ相界面聚集,并逐渐完成mn在α与θ相间的配分,强化mn配分过程材料内部所产生的塑性应变,增强回火过程残余应力的松弛能力。

11.进一步地,整个回火过程依次分为快速升温阶段、表面芯部均热阶段、慢速升温阶段、mn配分去应力阶段和冷却阶段;在快速升温阶段,以最高升温速率将热轧带钢或钢板快速加热,从而诱导组织中形成足够多的合金碳化物析出位点;在表面芯部均热阶段,将快速加热后的热轧带钢或钢板保温一定时间,从而使得材料表面和芯部均热;在慢速升温阶段,以低升温速率将热轧带钢或钢板加热至650℃,从而保证材料表面与芯部的温差在一定程度以下。

12.进一步地,在快速升温阶段,以最高升温速率将热轧带钢或钢板快速加热至500℃-550℃,在表面芯部均热阶段,将500℃-550℃的热轧带钢或钢板保温2-15min。

13.进一步地,在慢速升温阶段,保证材料表面与芯部的温差低于50℃。

14.本发明的有益效果是:

15.本发明利用预变形促进基体组织中形成更多的合金碳化物,在mn配分过程中利用mn以三种形式诱导塑性应变从而松弛组织中的残余应力,可以使低碳钢中的初始应力降低80%左右。

附图说明

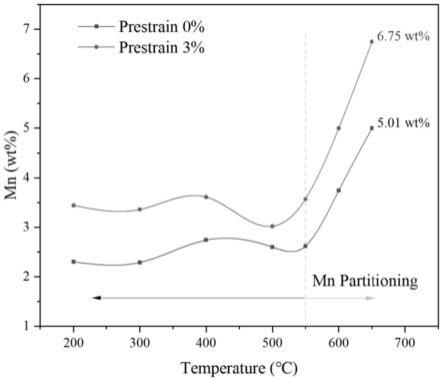

16.图1是本发明中不进行预变形和进行3%预变形对mn配分的影响示意图。

17.图2是本发明实施例一中不同回火方式对残余应力的改善比较图,图中(a)、(b)、(c)分别为采用本方法的残余应力、采用mn配分但不进行预变形的残余应力、初始残余应力。

18.图3是本发明实施例二中不同回火方式对残余应力的改善比较图,图中(a)、(b)、(c)分别为采用本方法的残余应力、采用mn配分但不进行预变形的残余应力、初始残余应力。

具体实施方式

19.下面结合附图和实施例对本发明作进一步说明。

20.一种增强mn配分塑性的低碳钢残余应力调控方法,对于碳含量低、碳化物析出所产生的塑性行为弱的低碳微合金钢,在回火前,采用预变形抑制渗碳体析出,促进基体组织中形成更多的合金碳化物,如图1所示;在回火过程的冷却阶段前设置mn配分去应力阶段,利用mn配分过程所产生的塑性应变松弛组织中的残余应力,mn以三种形式诱导塑性应变,分别为mn在合金碳化物与基体组织间配分、mn在合金碳化物与基体组织界面聚集、mn诱导c在合金碳化物与基体组织界面聚集。本发明利用预变形促进基体组织中形成更多的合金碳化物,在mn配分过程中利用mn以三种形式诱导塑性应变从而松弛组织中的残余应力,可以使低碳钢中的初始应力降低80%左右。

21.在本发明中,预变形的变形量为0.3%-5%,通过平整机组进行预变形。

22.在本发明中,在mn配分去应力阶段,将被加热至650℃的热轧带钢或钢板保温2-30min,诱导材料表面以及芯部的mn同步在α与θ相界面聚集,并逐渐完成mn在α与θ相间的配分,强化mn配分过程材料内部所产生的塑性应变,增强回火过程残余应力的松弛能力。

23.在本发明中,整个回火过程依次分为快速升温阶段、表面芯部均热阶段、慢速升温阶段、mn配分去应力阶段和冷却阶段;在快速升温阶段,以最高升温速率将热轧带钢或钢板快速加热,从而诱导组织中形成足够多的合金碳化物析出位点;在表面芯部均热阶段,将快速加热后的热轧带钢或钢板保温一定时间,从而使得材料表面和芯部均热;在慢速升温阶段,以低升温速率将热轧带钢或钢板加热至650℃,从而保证材料表面与芯部的温差在一定程度以下。

24.在本发明中,在快速升温阶段,以最高升温速率将热轧带钢或钢板快速加热至500℃-550℃;在表面芯部均热阶段,将500℃-550℃的热轧带钢或钢板保温2-15min;在慢速升温阶段,保证材料表面与芯部的温差低于50℃。

25.实施例一

26.厚度为4mm,c含量为0.07wt%,mn含量为1.88wt%的低碳微合金钢,如图2中(c)所示,其热轧钢板沿厚度方向残余应力的最大值为360mpa。

27.采用mn配分但不进行预变形的方法时,如图2中(b)所示,沿热轧钢板厚度方向上残余应力的最大值为142mpa,为回火前的39.4%,残余应力改善程度仍然不足。

28.采用本方法时:先通过平整机组对热轧钢板进行1%的预变形处理。然后进行回火处理,在快速升温阶段和表面芯部均热阶段——将回火炉加热至550℃,将热轧钢板直接放入回火炉并保温2min,从而诱导组织中形成足够多的合金碳化物析出位点、使得材料表面和芯部均热;在慢速升温阶段——以1℃/s的升温速率将热轧钢板由550℃加热至650℃,升温过程保证材料表面与芯部温差低于50℃;在mn配分去应力阶段——将650℃的热轧钢板保温2min,诱导材料表面以及芯部的mn同步在α与θ相界面聚集,并逐渐完成mn在α与θ相间的配分,强化mn配分过程材料内部所产生的塑性应变,增强回火过程残余应力的松弛能力;在冷却阶段——将热轧钢板从回火炉中取出,空冷至室温。

29.采用本方法后,测量应力及材料性能得到,如图2中(a)所示,热轧钢板内的残余应力降低至78mpa,为回火前的21.7%。

30.实施例二

31.厚度为4mm,c含量为0.07wt%,mn含量为1.88wt%的低碳微合金钢,如图3中(c)所示,其热轧钢板沿厚度方向残余应力的最大值为360mpa。

32.采用mn配分但不进行预变形的方法时,如图3中(b)所示,沿热轧钢板厚度方向上残余应力的最大值为142mpa,为回火前的39.4%,残余应力改善程度仍然不足。

33.采用本方法时:先通过平整机组对热轧钢板进行5%的预变形处理。然后进行回火处理,在快速升温阶段和表面芯部均热阶段——将回火炉加热至550℃,将热轧钢板直接放入回火炉并保温2min,从而诱导组织中形成足够多的合金碳化物析出位点、使得材料表面和芯部均热;在慢速升温阶段——以1℃/s的升温速率将热轧钢板由550℃加热至650℃,升温过程保证材料表面与芯部温差低于50℃;在mn配分去应力阶段——将650℃的热轧钢板保温2min,诱导材料表面以及芯部的mn同步在α与θ相界面聚集,并逐渐完成mn在α与θ相间

的配分,强化mn配分过程材料内部所产生的塑性应变,增强回火过程残余应力的松弛能力;在冷却阶段——将热轧钢板从回火炉中取出,空冷至室温。

34.采用本方法后,测量应力及材料性能得到,如图3中(a)所示,热轧钢板内的残余应力降低至73mpa,为回火前的20.3%。

35.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1