一种高强度高磁感的热轧磁轭钢及生产方法与流程

1.本发明属于合金领域,具体涉及一种高强度高磁感的热轧磁轭钢及生产方法。

背景技术:

2.磁轭钢主要应用于大型水力发电设备的转子部分,对磁轭钢的高强度、高韧性、高磁感的要求相当严格。水轮发电机长时间与水接触,服务环境恶劣,更换困难,转子在使用过程中保证强度的同时,还要考虑到磁轭钢板的损耗,为了减少损耗,就要求磁轭钢具有高磁感。

3.2000年以前,550~750mpa级高强韧性磁轭钢全部依赖进口,价格昂贵,交货周期长。武钢从20世纪90年代末开始研制磁轭钢,是国内最先开始研制和开发磁轭钢的钢铁企业。武钢2016年3月23日公开的中国专利《一种屈服强度550mpa级高强度高韧性热轧磁轭钢及生产方法》,公开号为cn105420606a,其采用c-mn-ti系合金成分,其中板坯加热温度1170-1220℃,粗轧结束温度≥1000℃,精轧温度在780-830℃,卷曲温度为650-700℃,其屈服强度≥550mpa,-20℃冲击功kv2≥100j,b

50

≥1.50t。

4.2016年4月20日公开的公开号为cn105506466a的专利公开了《屈服强度≥650mpa级高强度高韧性热轧磁轭钢及生产方法》,采用c-mn-ti-nb系合金成分,通过板坯加热温度1230-1280℃,粗轧结束温度≥1050℃,精轧温度在800-850℃,卷曲温度为600-650℃,开发了一种屈服强度≥650mpa,-20℃冲击功kv2≥80j,b

50

≥1.50t的高强度高韧性热轧磁轭钢。

5.2013年12月18日公开的公开号为cn103451532a的专利公开了《一种屈服强度≥750mpa级高强度高韧性热轧磁轭钢及生产方法》,采用c-mn-ti-nb系合金成分,板坯加热温度1280-1350℃,粗轧结束温度≥1100℃,精轧温度在850-930℃,卷曲温度为550-640℃,屈服强度≥750mpa,b

50

≥1.50t。

6.2013年12月18日公开的公开号为cn103451533a公开了《一种屈服强度≥800mpa级高强度热轧磁轭钢及其生产方法》,其特征在于采用c-mn-ti-nb-mo系合金成分,板坯加热温度1280-1350℃,粗轧结束温度≥1100℃,精轧温度在850-930℃,卷曲温度为640-700℃,屈服强度≥800mpa,b

50

≥1.50t。

7.以上现有技术均是通过c-mn-ti系合金成分制备高强度磁轭钢,c、ti微合金以第二相弥散分布,细化晶粒,可以显著提高钢板的强度和韧性,但c、ti第二相会阻碍磁畴移动,对磁感损害较大,增加磁轭钢板使用过程中的损耗。

技术实现要素:

8.本发明目的在于提供一种高强度高磁感的热轧磁轭钢及生产方法,通过降低c、ti的含量,添加适量sn元素,进行冶炼、铸造、获得屈服强度550mpa级且磁感优良的高强度高磁感热轧磁轭钢,屈服强度≥550mpa,b

50

≥1.67t,用于水轮发电机转子。

9.本发明具体技术方案如下:

10.一种高强度高磁感的热轧磁轭钢,包括以下质量百分比成分:

11.c:0.008-0.02%、si:0.05-0.15%、mn:0.80-1.30%、p:≤0.020%、s:≤0.010%、ti:0.01-0.03%、sn:0.10-0.20%、als:0.04-0.10%,n:≤0.01%,余量为铁和不可避免的杂质。

12.所述高强度高磁感的热轧磁轭钢,其成分满足:ti>c+n;ti/n≥2。

13.本发明提供的高强度高磁感的热轧磁轭钢,厚度:2.00-4.00mm,屈服强度≥550mpa,抗拉强度≥650mpa,延伸率≥15%,-20℃冲击功kv2≥110j,磁感强度≥1.67t。

14.本发明提供的一种高强度高磁感的热轧磁轭钢的生产方法,包括以下步骤:

15.1)、冶炼、铸造;

16.2)、加热;

17.3)、粗轧;

18.4)、精轧;

19.5)、层流冷却后,卷取。

20.步骤2)中所述加热,将板坯加热,加热温度在1200-1250℃,均热时间55-75min;

21.优选的,步骤2)中,加热温度t控制为:t=1200+(c+mn+ti+sn-1)

×

100;

22.t的单位为℃;各元素所指数值=该元素在钢中含量

×

100;

23.本发明是c-mn-ti-sn复合强化的合金钢,c-mn-ti-sn复合析出物在连铸过程已部分析出并长大,无法取得最佳的细晶强化和析出强化效果,且熔点较高,在热轧前需高温将析出物融化,热轧时析出形成细小夹杂,阻碍晶粒长大,并起到析出强化的效果,因此本发明采用1200-1250℃板坯加热制度,加热温度满足t=1200+(c+mn+ti+sn-1)

×

100,使合金元素充分固溶,并通过后续工艺控制,在成品钢中细小、弥散析出,本发明通过有限元模拟不同成分所需要的加热温度,确定该公式。

24.步骤3)中控制粗轧结束温度不低于1050℃;本发明粗轧工艺采用多道次大变形量的快速轧制,充分细化奥氏体晶粒,并使奥氏体组织均匀。

25.步骤4)精轧:精轧采用高温精轧、高速轧制,控制较高的终轧温度,以获得钢卷较低的初始内应力,精轧道次压下率30-40%,有利于提高组织均匀性,最后1-2道次压下率控制在10-20%;控制终轧温度不低于800-840℃;

26.步骤5)层流冷却:终冷温度为620-670℃,进行卷取;采用层流冷却,通过快速冷却实现ti、sn等微合金化物弥散析出,实现超细晶粒和超高强度。

27.本发明成分设计中,设计思路如下:

28.c:本发明控制c含量主要是为了保证热轧磁轭钢的强度,但c含量过高会降低钢板韧性,且c无论以固溶体形式还是渗碳体形式存在都会损害钢板的磁性能,本发明将c含量限定在0.008-0.020%。

29.si:si含量提高,钢板的强度升高,磁感降低,增加钢板脆性,不利于热轧板卷表面质量控制,因此本发明应降低钢中si含量。本发明si含量0.05-0.15%。

30.mn:通过固溶强化提高钢板强度,促进钢材屈服强度和抗拉强度呈线性增加,但mn含量>0.15%时,磁感随mn含量增加而降低,因此要控制mn含量不能太高,本发明控制mn含量为0.80-1.30%。

31.ti:ti与c微合金化形成tic析出,形成细小夹杂,起到细化晶粒、阻碍位错移动、提高韧性,在粗轧和卷曲过程中起到显著的析出强化效果,但ti会优先与钢中n元素结合生成

ti n,削弱ti的强化效果,且ti的化合物会降低磁性能,因此本发明控制ti含量为0.01-0.03%,ti会优先与钢中n元素结合生成ti n,削弱ti的强化效果,所以ti的含量需要高于c+n,ti>c+n。

32.sn:sn在热轧过程中会在原始晶界处偏聚,并促进p的偏聚,阻碍晶粒长大,使晶粒细化,提高钢板强度。但晶粒细化会导致磁滞损耗增加,由于sn、p偏聚会改善织构,减小晶粒细化对磁感造成的影响,从而提升磁感,本发明控制sn含量为0.10-0.20%。

33.p:p受sn的促进作用产生偏聚,细化晶粒、提高强度、改善织构,但fe3p偏析会使钢板脆化,降低韧性,因此本发明控制p≤0.020%。

34.als:als含量提高,钢板强度升高,磁感提高,但als含量过高易导致钢水发黏,且会氧化ti,导致ti失效,因此本发明控制als含量为0.04-0.10%。

35.s:s与钢中mn可形成塑性mns夹杂,减轻热脆现象,但会导致带钢形成带状组织,降低钢板韧性和成型性,且s对磁性能影响很大,本发明控制s含量≤0.010%。

36.n:n易与钢中ti结合形成tin,起到抑制晶粒长大和析出强化作用,但会减少“有效ti”的含量,削弱强化效果,因此本发明控制n的含量为≤0.01%,且ti/n≥2,保证有足够的“有效ti”。

37.本发明对钢的化学成分和生产工艺进行了设计,与现有技术相比,通过降低c、ti含量,添加适量sn合金元素,配合热轧工艺,保证了钢板的强度和磁感的要求,从而解决了高强度与高磁感之间的矛盾,使热轧磁轭钢具有高强度的同时,还具有较高的磁感。

具体实施方式

38.实施例1-实施例8

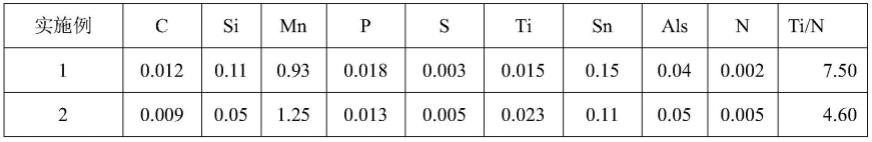

39.一种高强度高磁感的热轧磁轭钢,包括以下质量百分比成分:如表1所示,表1没有显示的余量为铁和不可避免的杂质。

40.对比例1-对比例2

41.一种热轧磁轭钢,包括以下质量百分比成分:如表1所示,表1没有显示的余量为铁和不可避免的杂质。

42.表1本发明钢及对比例的化学成分取值列表(wt%)

43.[0044][0045]

上述各实施例和对比例热轧磁轭钢生产方法,包括以下步骤

[0046]

1)冶炼、铸造:

[0047]

经过冶炼、铸造后得板坯,所述化学成分按质量百分比如表1所示;

[0048]

2)加热:将板坯加热,加热温度在1200-1250℃,均热时间55-75min;

[0049]

3)粗轧:控制粗轧结束温度不低于1050℃;

[0050]

4)精轧:精轧道次压下率30-40%,有利于提高组织均匀性,最后1-2道次压下率控制在10-20%;控制终轧温度不低于800-840℃;

[0051]

5)层流冷却:终冷温度为620-670℃,进行卷曲,采用层流冷却。

[0052]

各实施例和对比例的具体生产工艺参数如表2所示

[0053]

表2各实施例和对比例生产工艺参数

[0054]

[0055][0056]

实施例和对比例按照以上方法生产的产品,性能如表3所示。

[0057]

表3实施例和对比例产品性能

[0058][0059]

表1-3中,数据下画横向的为不满足本发明要求的。

[0060]

从表2、表3可以看出,本发明通过添加sn、减少c、ti等对磁感不利合金的含量,合理控制成分,可以实现高强度、高磁感性能的匹配,屈服强度≥550mpa,抗拉强度≥650mpa,延伸率≥15%,磁感强度≥1.65t,能够满足大型水轮发电机转子磁轭用高强度高磁感性能钢的需求。

[0061]

本具体实施方式仅为最佳举例,并非对本发明技术方案的限制性实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1