用于金属增材制造的激光熔丝沉积设备及方法

用于金属增材制造的激光熔丝沉积设备及方法

1.技术领域:本发明涉及一种增材制造技术,特别是涉及一种用于金属增材制造的激光熔丝沉积设备及方法。

2.

背景技术:

增材制造是综合运用计算机技术、材料科学、机械工程等多学科知识发展而来的设计制造一体化技术,它是一种以数字模型文件为基础,通过专用软件与数控系统将成形材料逐层堆积,生产出实体零件的制造工艺。与切削去除、冲压成形等传统加工工艺相比,增材制造具有生产周期短、工艺过程简单、工艺能力强等诸多优点,能够在单台设备上快速制造出任意复杂结构零件。随着相关支撑技术的成熟,增材制造技术在近十余年呈现飞速发展的趋势,不少成果已经在工业领域得到应用。

3.金属是各类机械装备的最主要构成材料,金属增材制造是增材制造技术的重点研究领域和重要发展方向。根据材料形态不同,金属增材制造可以分为熔粉增材制造和熔丝增材制造。相比于熔粉增材制造,熔丝增材制造具有高沉积速率、低加工成本和低气孔缺陷倾向的优点。根据热源不同,金属熔丝增材制造可以分为激光熔丝、电弧熔丝和电子束熔丝。电弧熔丝具有较大熔覆效率和较低成本,但成形精度较低,需要进行大量的机加工后处理;电子束熔丝具有较高的熔覆效率和成形质量,但成本较高;而激光熔丝具备兼顾熔覆效率、成形质量和成本的综合优势,具有独特的应用价值和应用前景。

4.目前开发的激光金属熔丝沉积设备有很多,根据所用丝材的直径不同,可分为粗丝沉积设备和细丝沉积设备。粗丝直径一般在0.8mm以上,粗丝沉积可以极大程度的保证沉积效率,适合于大尺寸制件或简单结构部位的快速成形,但加工精度和质量较低。细丝直径通常在0.1~0.5mm之间,细丝沉积适用于小尺寸制件和微小结构的成形,有利于保证成形精度和质量,但沉积效率较低。然而,当前的激光金属熔丝沉积设备通常只有一套送丝系统,不能实现不同直径丝材沉积过程中的快速切换,难以做到精度质量和效率同时兼顾,且无法满足制件不同部位采用异质材料沉积的现实需求。

5.

技术实现要素:

本发明所要解决的技术问题是:克服现有技术的不足,提供一种设计合理、成形精度高、缩短生产周期且能满足大尺寸且具有微小结构特征的金属制件高效精密成形的用于金属增材制造的激光熔丝沉积设备。

6.本发明的技术方案是:一种用于金属增材制造的激光熔丝沉积设备,包括控制系统、激光发射单元、送丝系统、运动单元和气体保护单元,所述激光发射单元包括单模连续光纤激光器、光纤、振镜式双轴摆动激光头、水管和水冷机;所述送丝系统由粗丝输送单元和细丝输送单元两部分组成,且粗丝输送单元和细丝输送单元分别设置于所述振镜式双轴摆动激光头的两侧;所述控制系统与上述各单元连接并控制各单元的工作状态,能够实现两种同质或异质金属粗细丝的协同熔融沉积;

所述粗丝输送单元包括远程送丝套件、送丝导管、粗丝丝盘、粗丝微调机构、粗丝导嘴和金属粗丝,其中,所述远程送丝套件对金属粗丝施加拉力将其从粗丝丝盘拉至远程送丝套件,然后进入送丝导管,最终从粗丝导嘴中伸出且与光斑熔池对中;所述细丝输送单元包括近程送丝套件、细丝丝盘、细丝微调机构、细丝导嘴和金属细丝,其中,所述近程送丝套件通过对金属细丝施加的拉力,将其从细丝丝盘上抽拉下来,经近程送丝套件,最终从细丝导嘴中伸出且与光斑熔池对中。

7.进一步地:所述粗丝导嘴通过金属压块和螺钉固定在粗丝微调机构上,通过粗丝微调机构的螺旋微调功能实现金属粗丝与光斑熔池的对中;所述细丝导嘴通过金属压块和螺钉固定在细丝微调机构上,通过细丝微调机构的螺旋微调功能实现金属细丝与光斑熔池的对中。

8.进一步地:所述粗丝输送单元的送丝速度范围为0~100mm/s,允许通过的丝材直径范围为0.6~1.2mm;所述细丝输送单元的最大送丝速度不小于30mm/s,允许通过的丝材直径范围在0.1~0.6mm之间。

9.进一步地:所述单模连续激光器产生的激光通过所述光纤柔性传导到所述振镜式双轴摆动激光头,经调焦后入射到基板上形成光斑熔池,单模连续光纤激光器的最高功率不低于2000w且功率大范围连续可调;所述水冷机通过所述水管将冷却水输送到所述振镜式双轴摆动激光头中,对激光头进行冷却。

10.进一步地:所述运动单元包括基板和xyzr四轴移动平台,其控制精度要高于细丝沉积时光斑尺寸的1/10,所述基板通过胶结或机械连接固定在所述移动平台上,沉积过程中,运动单元按照预设程序精密运动,保证丝材始终以45度旁轴前送丝方式进入光斑熔池。

11.进一步地:所述气体保护单元包括气体保护导嘴、导气管、高精度流量计减压器和气体发生器,其中所述气体保护导嘴与所述振镜式双轴摆动激光头同轴布置,采用螺钉联接,方向与激光束同向;所述气体发生器产生的保护气体经导气管传输到高精度流量计减压器,再经导气管输送至气体保护导嘴,并在光斑熔池附近区域形成保护气氛,从而保证熔融沉积过程中丝材不被氧化。

12.一种利用任一所述用于金属增材制造的激光熔丝沉积设备的激光熔丝沉积方法,包括以下步骤:步骤1,利用粗丝微调机构和细丝微调机构进行光斑和金属粗丝、金属细丝的对中调整,粗丝和细丝对中顺序不分先后,具体实施过程如下:(1)通过控制系统将单模连续光纤激光器打开,经过聚焦后形成光斑熔池;(2)通过调节粗丝微调机构使粗丝导嘴伸出的金属粗丝在水平面内与光斑熔池中心点重合,完成粗丝对中;(3)通过细丝微调机构将细丝导嘴伸出的金属细丝在水平面内调整至光斑熔池中心点,完成细丝对中;步骤2,使用专用切片软件对待加工金属制件的几何模型进行分部位分层切片处理,自动生成加工轨迹并导入控制系统,然后根据加工轨迹和粗丝、细丝沉积的各自工艺参数完成金属制件的沉积成型,具体实施过程如下,以先粗丝再细丝的沉积顺序为例;(1)通过控制系统打开气体发生器形成保护气氛,然后开启单模连续激光器并使振镜式双轴摆动激光头开启摆动对基板或金属制件已打印部分提前预热1-3s;

(2)通过控制系统开启远程送丝套件,将金属粗丝从粗丝丝盘拉出,经远程送丝套件、送丝导管、粗丝导嘴,送入光斑熔池进行熔融固化成形;同时,开启并控制xyzr四轴移动平台按照层加工轨迹进行移动,且始终保持行进方向与金属粗丝的投影方向保持一致,按照上述过程将金属制件的粗丝熔融沉积部位完成;(3)通过控制系统首先关闭远程送丝套件和振镜式双轴摆动激光头的摆动电机,然后开启近程送丝套件;(4)将金属细丝从细丝丝盘上抽拉下来,经近程送丝套件和细丝导嘴送入光斑熔池中心熔融成形,同时控制系统驱动xyzr四轴移动平台根据预设细丝熔融沉积轨迹,完成制件细丝熔融沉积区域的打印;(5)依照事先编制的工艺规程,重复上述过程进行粗丝和细丝沉积,最终完成完整制件成型。

13.进一步地:单模连续光纤激光器的最高功率不低于2000w且功率大范围连续可调,进行细丝熔融沉积时通过负离焦将光斑直径调至比丝材直径大0.05mm以实现激光对细丝的完全包覆,使丝材受热均匀;进行粗丝高效率熔融沉积时则通过控制振镜式双轴摆动激光头上振镜的偏转角度来实现光斑熔池对粗丝的包覆。

14.进一步地:在步骤2的(2)工序中,当层加工轨迹不连续时,控制系统会使远程送丝套件完成回抽后暂时关闭激光束,然后通过xyzr四轴移动平台先将z轴下降到安全高度,再运动到同层下一粗丝熔融沉积区域后,使z轴上升到打印高度,继续打印直至预设部位的粗丝沉积工作完成;进一步地:在步骤2的(4)工序中,当同层存在多个细丝熔融沉积区域,控制系统会使近程送丝套件完成回抽后暂时关闭激光束,然后通过xyzr四轴移动平台先将z轴下降到安全高度,再运动到本层下个细丝熔融沉积区域后,使z轴上升到打印高度,继续打印直至完成金属制件的细丝沉积部位。

15.本发明的有益效果是:1、本发明具有现有粗丝沉积设备和细丝沉积设备的各自优点,有利于实现激光金属熔丝沉积过程中精度质量与加工效率的兼顾统一。

16.2、本发明通过粗细丝协同熔融沉积可以实现含有微小结构特征的大尺寸金属制件的精密成形,并大大减少后续机加工工时、缩短生产周期。

17.3、本发明通过微调机构实现从导嘴伸出的金属丝与光斑熔池的对中,然后锁紧旋钮以保证打印过程中的相对静止位置,提高打印精度。

18.4、本发明水冷机通过水管将冷却水输送到振镜式双轴摆动激光头,以便对粗丝熔融沉积时高功率状态下的激光头进行冷却,既提高熔融的稳定性又延长使用寿命。

19.5、本发明设计合理、成形精度高且缩短生产周期,可对金属制件不同部位采用异质材料沉积,以满足不同部位的不同力学性能要求,推广后具有良好的经济效益。

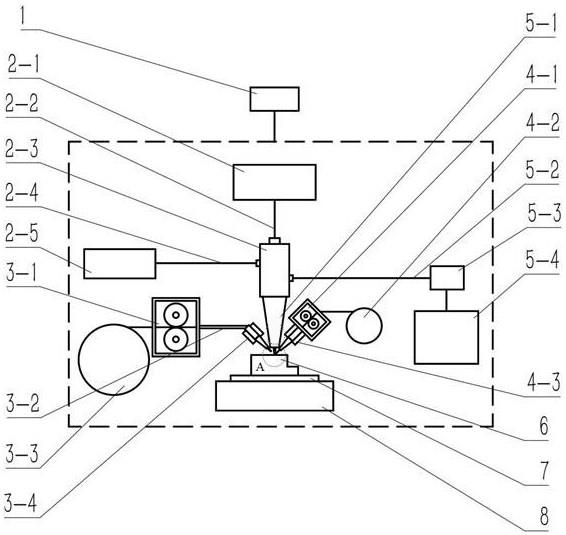

20.附图说明:图1 为用于金属增材制造的激光熔丝沉积设备的结构示意图;图2为图1中a处放大图。

21.具体实施方式:实施例一:参见图1和图2,图中,1、控制系统;2-1、单模连续光纤激光器;2-2、光

纤;2-3、振镜式双轴摆动激光头;2-4、水管;2-5、水冷机;3-1、远程送丝套件;3-2、送丝导管;3-3、粗丝丝盘;3-4、粗丝微调机构;3-5、粗丝导嘴;3-6金属粗丝;4-1、近程送丝套件;4-2、细丝丝盘;4-3、细丝微调结构;4-4、细丝导嘴;4-5、金属细丝;5-1、气体保护导嘴;5-2、导气管;5-3、高精度流量计减压器;5-4、气体发生器;6、金属制件;7、基板;8、xyzr四轴移动平台;9、光斑熔池;10、激光束。

22.一种用于金属增材制造的激光熔丝沉积设备,主要由控制系统1、激光发射单元、粗丝输送单元、细丝输送单元、运动单元和气体保护单元组成,控制系统1分别与其它单元连接并控制它们的工作状态。

23.所述激光发射单元用于提供能量熔化金属丝材,其包括单模连续光纤激光器2-1、光纤2-2、振镜式双轴摆动激光头2-3、水管2-4和水冷机2-5。单模连续光纤激光器2-1通过光纤2-2与振镜式双轴摆动激光头2-3相连,由单模连续激光器2-1产生的激光通过光纤2-2柔性传导到振镜式双轴摆动激光头2-3,经调焦后入射到基板7上形成光斑熔池9。其中,振镜式双轴摆动激光头2-3在进行细丝熔融沉积时通过负离焦将光斑直径调至比丝材直径大0.05mm以实现激光对细丝的完全包覆,使丝材受热均匀;在进行粗丝高效率熔融沉积时通过控制振镜式双轴摆动激光头上振镜的偏转角度来实现光斑熔池9对粗丝的包覆。水冷机2-5通过水管2-4将冷却水输送到振镜式双轴摆动激光头2-3,以便对粗丝熔融沉积时高功率状态下的激光头进行冷却。单模连续光纤激光器2-1的最高功率不低于2000w且功率大范围连续可调。

24.粗丝输送单元布置于振镜式双轴摆动激光头2-3左侧,包括远程送丝套件3-1、送丝导管3-2、粗丝丝盘3-3、粗丝微调机构3-4、粗丝导嘴3-5和金属粗丝3-6,其中远程送丝套件3-1、粗丝丝盘3-3和粗丝微调机构3-4均固定于设备机架上,粗丝导嘴3-5通过金属压块和螺钉固定在粗丝微调结构3-4上(图中未画出)。工作过程中,远程送丝套件3-1对金属粗丝3-6施加拉力将其从粗丝丝盘3-3拉下来,经送丝导管3-2从粗丝导嘴3-5中伸出,并通过粗丝微调结构3-4的螺旋微调功能将金属粗丝3-6调整到光斑熔池9的中心。粗丝输送单元的送丝速度范围为0~100mm/s,允许通过的丝材直径范围为0.6~1.2mm。

25.细丝输送单元布置于振镜式双轴摆动激光头2-3的右侧,包括近程送丝套件4-1、细丝丝盘4-2、细丝微调机构4-3、细丝导嘴4-4和金属细丝4-5,其中,近程送丝套件4-1、细丝丝盘4-2、细丝微调机构4-3均固定与设备机架上,细丝导嘴4-4通过金属压块和螺钉固定在细丝微调结构4-3上(图中未画出)。工作过程中,金属细丝4-5在近程送丝套件4-1的作用下,从细丝丝盘4-2上抽拉下来,最终经细丝导嘴4-4伸出,并通过粗丝微调机构4-3的螺旋微调功能实现与光斑熔池9的对中。细丝输送单元的最大送丝速度不小于30mm/s,允许通过的丝材直径范围在0.1~0.6mm之间。

26.运动单元包括基板7和xyzr四轴移动平台8,基板7通过胶结或机械连接固定在移动平台8上。沉积过程中,运动单元按照预设程序精密运动,其控制精度要高于细丝沉积时光斑尺寸的1/10。由于采用前送丝可以提前预热丝材,且丝材与激光束呈45度夹角时对激光能量的吸收率最高,故粗细丝沉积过程均采用45度旁轴前送丝方式,而四轴移动平台用以保证丝材始终以所需方式进入光斑熔池9。

27.气体保护单元包括气体保护导嘴5-1、导气管5-2、高精度流量计减压器5-3和气体发生器5-4,其中气体保护导嘴5-1与振镜式双轴摆动激光头2-3同轴布置,采用螺纹联接,

方向与激光束同向。气体发生器5-4产生的保护气体经导气管传输到高精度流量计减压器5-3,再经导气管5-2输送至气体保护导嘴5-1,并在光斑熔池9附近区域形成保护气氛,从而保证熔融沉积过程中丝材不被氧化。

28.实施例二,本实施例与实施例一基本相同,相同之处不重述,不同之处在于:一种用于金属增材制造的激光熔丝沉积方法,步骤如下:步骤1,利用本发明设备中的粗丝微调机构3-4、细丝微调机构4-3进行光斑9和金属粗丝3-6、金属细丝4-5的对中调整(粗、细丝对中顺序不分先后)。具体实施过程如下:(1)通过控制系统1将单模连续光纤激光器2-1打开,单模连续光纤激光器2-1发射的激光束通过光纤2-2输送至振镜式双轴摆动激光头2-3,经过聚焦后形成光斑熔池9。

29.(2)通过调节粗丝微调机构3-4使粗丝导嘴3-5伸出的金属粗丝3-6在水平面内与光斑熔池9中心点重合,完成粗丝对中。

30.(3)通过细丝微调机构4-3将细丝导嘴4-4伸出的金属细丝4-5在水平面内调整至光斑熔池9中心点,完成细丝对中。

31.步骤2,使用专用切片软件对待加工金属制件6的几何模型进行分部位分层切片处理,自动生成加工轨迹并导入控制系统1,然后根据加工轨迹和粗、细丝沉积的各自工艺参数完成金属制件的沉积成型。下面对金属制件6的粗细丝协同熔融沉积工艺过程进行描述(以先粗丝再细丝的沉积顺序为例)。

32.(1)通过控制系统1打开气体发生器5-4形成保护气氛,然后开启单模连续激光器2-1,并使振镜式双轴摆动激光头2-3开启摆动对基板7或金属制件6已打印部分提前预热1-3s。

33.(2)通过控制系统1开启远程送丝套件3-1,将金属粗丝3-6从粗丝丝盘3-3拉出,经送丝导管3-2、粗丝导嘴3-5,送入光斑熔池9进行熔融固化成形;同时,开启并控制xyzr四轴移动平台8按照层加工轨迹进行移动,且始终保持行进方向与金属粗丝的投影方向保持一致。

34.(3)按照上述过程将金属制件6的粗丝熔融沉积部位完成。如果层加工轨迹不连续,控制系统1会使远程送丝套件3-1完成回抽后暂时关闭激光束,然后通过xyzr四轴移动平台8先将金属制件6沿z轴下降到安全高度,再运动到同层下一粗丝熔融沉积区域后,使z轴上升到打印高度,继续打印直至预设部位的粗丝沉积工作完成。

35.(4)通过控制系统1首先关闭远程送丝套件3-1和振镜式双轴摆动激光头2-3的摆动电机,然后开启近程送丝套件4-1。

36.(5)将金属细丝4-5从细丝丝盘4-2上抽拉下来,经近程送丝套件4-1和细丝导嘴4-4送入光斑熔池9中心熔融成形。同时控制系统1驱动xyzr四轴移动平台8根据预设细丝熔融沉积轨迹,完成制件6细丝熔融沉积区域的打印。

37.(6)如果同层存在多个细丝熔融沉积区域,控制系统1会使近程送丝套件4-1完成回抽后暂时关闭激光束,然后通过xyzr四轴移动平台8先将金属制件6沿z轴下降到安全高度,再运动到本层下个细丝熔融沉积区域后,使z轴上升到打印高度,继续打印直至完成金属制件6的细丝沉积部位。

38.(7)依照事先编制的工艺规程,重复上述过程进行粗细丝交替沉积,最终完成完整制件成型。

39.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1