一种高导热金刚石/铜复合材料及制备方法

1.本发明属于电子封装材料领域,具体涉及一种高导热金刚石/铜复合材料及制备方法。

背景技术:

2.随着科技技术的发展,传统的铜合金已经不能满足人们对材料性能的要求,复合材料能够兼顾增强相以及基体材料的优点,弥补不足。而为了满足电子封装材料领域性能的需要,以铜作为基体,金刚石作为增强体形成的金刚石/铜复合材料成为了研究的热点。金刚石的热膨胀系数很小,在 100℃时,金刚石的热膨胀系数只有0.4

×

10-6 /k,在100~900℃时,其热膨胀系数也只有1.5-4.8

×

10-6

m /k,由于金刚石的热膨胀系数很低,非常适合用于增强金属,降低复合材料的热膨胀系数,使得金刚石增强金属基复合材料的工具能够在更宽的温度范围正常工作。此外,金刚石具有天然物质中最高的热导率,所以凭借其优异的性能,能很好满足高导热及低热膨胀的性能需要。

3.然而金刚石作为金属基体增强体却有一关键缺陷,金刚石不与铜润湿,这就使得直接制备出的金刚石/铜复合材料,金刚石与铜之间只能以简单的机械嵌合的方式与铜结合,且其界面处存在较大孔洞,这很大程度上降低了复合材料的热导率。为了解决这一问题,通过引入金属氧化物结合放电等离子烧结的方法进行改善。放电等离子烧结(spark plasma sintering,简称 sps),也被称为等离子活化烧结(plasma activated sintering,简称 pas),是近年来发展起来的一种新型的快速、节能、环保的烧结技术。sps是在加压粉末颗粒间直接通入脉冲电能,由火花放电瞬间产生的等离子体加热颗粒,使烧结体内各个颗粒均匀地产生焦耳热,进而使颗粒表面活化,实现超快速致密化烧结。此外氧化物的引入,能在金刚石/铜原料在高温复合过程中,与金刚石反应生成金属碳化物或铜与金属碳化物的固溶体,这就避免了铜与金刚石的直接结合,而是固溶体或金属碳化物与金刚石之间的结合,这大大增加了界面结合力,并能减少孔洞的存在,从而提高金刚石/铜复合材料的热导率。

技术实现要素:

4.本发明的目的在于提供一种高导热金刚石/铜复合材料及制备方法,以便更好满足金刚石/铜复合材料在电子封装材料领域的应用。

5.本发明的金刚石/铜复合材料的制备方法包括以下几个步骤:a、按比例取微米金刚石、微米铜粉和纳米氧化物(氧化铜、氧化钒、氧化钛和氧化钛),与玛瑙球、无水乙醇或丙酮一起放入球磨罐中混合均匀,干燥;b、量取步骤a所制得的混合原料,置于20mm直径石墨模具中并采用放电等离子烧结设备进行烧结,最终制得20mm

×

3mm规格的高导热金刚石/铜复合材料。该金刚石/铜复合材料热导率为380-460w/(m

·

k),相对密度最高可达99.2%,热膨胀系数为6.8

±

1.0

×

10-6

/k,且界面结合紧密,无明显孔隙。

6.本发明所述金刚石/铜复合材料中各物质含量分别为:微米金刚石为30-70vol%,微米铜粉为30-70vol%,纳米氧化物为0.2-1.5wt%。

7.本发明所述金刚石/铜复合材料中纳米氧化物为纳米氧化钒、纳米氧化铬、纳米氧化钛、纳米氧化铜中的任意一种或其复合材料。

8.本发明所述混合是在高能球磨机、滚筒球磨机或研磨机中任意一种设备中进行。

9.本发明所述球磨后干燥温度为60-100℃,干燥时间为6-12h。

10.本发明所述金刚石/铜复合材料的烧结在真空(1

×

10-3

pa)或氩气保护条件下进行,升温速率为100-150℃/min,烧结温度为750-950℃,保温时间10-30min,烧结压力为30-60mpa。

11.与现有的金刚石/铜复合材料及制备方法相比,本发明的优点在于:(1)致密度和热导率性能好。金属氧化物高温下与金刚石发生反应生成金属碳化物,且有部分铜与碳化物形成固溶体,这一定程度地提升了金刚石和铜的高温润湿性和界面结合力,有助于获得高致密度和热导率的复合材料。

12.(2)工艺简单,操作方便。相较于金刚石表面镀覆和预合金粉末等方法,本发明所采取的工艺操作简单,原料经混合、干燥后即可直接烧结形成产品,减少了镀覆、预合金化、成型等工艺,降低了生产成本。

13.(3)生产周期短,生产效率高。相较传统烧结方法,本发明采用放电等离子烧结方式,具有升温速率快、保温时间短等特点,可以显著提高生产效率。

附图说明

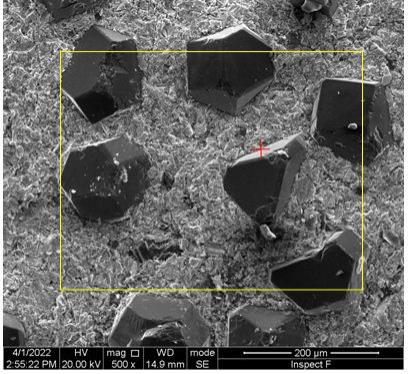

14.图1是实施例2中复合材料的500倍扫描电镜图;图2是图1中黄色标记区域的能谱图;图3是图1中红色十字标记中心30000倍扫描电镜图。

具体实施方式

15.实施例1:按比例称取微米金刚石、微米铜粉、纳米氧化钒,金刚石的体积分数为30%,铜的体积分数为70%,纳米氧化钒的质量分数为0.2%。将各种原料、玛瑙球与丙酮放入球磨罐中均匀混合、干燥后得到混合原料,采用放电等离子烧结设备在真空条件下进行烧结(升温速率为100℃/min,烧结温度为750℃,烧结压力为30mpa),最终制得金刚石/铜复合材料。该方法制备的金刚石/铜复合材料热导率为397w/(m

·

k),热膨胀系数为7.2

×

10-6

/k,相对密度为98.2%。

16.实施例2:按比例称取微米金刚石、微米铜粉、纳米氧化铬,金刚石的体积分数为70%,铜的体积分数为30%,纳米氧化铬的质量分数为1.5%。将各种原料、玛瑙球与无水乙醇放入球磨罐中均匀混合、干燥后得到混合原料,采用放电等离子烧结设备在氩气保护条件下进行烧结(升温速率为150℃/min,烧结温度为900℃,烧结压力为50mpa),最终制得金刚石/铜复合材料。该方法制备的金刚石/铜复合材料热导率为430w/(m

·

k),热膨胀系数为6.9

×

10-6

/k,相对密度为98.6%。

17.实施例3:按比例称取微米金刚石、微米铜粉、纳米氧化钛,金刚石和铜的体积分数各占50%,纳米氧化钛的质量分数为1.0%。将各种原料与玛瑙球放入球磨罐中均匀混合、干燥后得到混合原料,采用放电等离子烧结设备在真空条件下进行烧结(升温速率为100℃/min,烧结温度为850℃,烧结压力为60mpa),最终制得金刚石/铜复合材料。该方法制备的金刚石/铜复合材料热导率为457w/(m

·

k),热膨胀系数为6.4

×

10-6

/k,相对密度为99.2%。

18.实施例4:按比例称取微米金刚石、微米铜粉、纳米氧化铜,金刚石和铜的体积分数各占50%,纳米氧化铜的质量分数为1.0%。将各种原料与玛瑙球放入球磨罐中混合均匀得到混合原料,采用放电等离子烧结设备在氩气保护条件下进行烧结(升温速率为100℃/min, 烧结温度为950℃,烧结压力为50mpa),最终制得金刚石/铜复合材料。该方法制备的金刚石/铜复合材料热导率为412w/(m

·

k),热膨胀系数为7.1

×

10-6

/k,相对密度为98.4%。

19.实施例5:按比例称取微米金刚石、微米铜粉、纳米氧化钛和纳米氧化铬,金刚石和铜的体积分数各占50%,纳米氧化钛的质量分数为0.5%,纳米氧化铬的质量分数为0.5%。将各种原料与玛瑙球放入球磨罐中均匀混合、干燥后得到混合原料,采用放电等离子烧结设备在氩气保护条件下进行烧结(升温速率为120℃/min,烧结温度为850℃,烧结压力为50mpa),最终制得金刚石/铜复合材料。该方法制备的金刚石/铜复合材料热导率为445w/(m

·

k),热膨胀系数为6.7

×

10-6

/k,相对密度为99.0%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1