一种TiAl单晶材料的电子束选区熔化增材制造方法与流程

一种tial单晶材料的电子束选区熔化增材制造方法

技术领域

1.本发明涉及金属材料技术领域,具体涉及一种tial单晶材料的电子束选区熔化增材制造方法。

背景技术:

2.tial系合金具有高比强度和比模量,以及良好的高温性能,可在高温下长期工作,而其密度仅为镍基高温合金的一半,是替代镍基高温合金的理想轻质耐高温材料。为了适应航空发动机叶片的高耐温要求和苛刻的载荷服役条件,需要进一步提升tial合金的使用性能,就全片层组织进行控制,最终获得tial金属间化合物单晶全片层组织。

3.目前,国内外tial合金单晶制备方法主要包括籽晶法和非籽晶法,两种方法均采用铸造的方法。籽晶法由于制备工艺比较复杂,籽晶研制难度大,且大尺寸籽晶制备难度极大,只有凝固初生相有α的合金才可以用籽晶法制备单晶,因此,会有明显的不足。非籽晶法存在坩埚材料对合金的污染,以及存在模壳的制备难、成品率低等问题。因此需要研究新的制备方法,以研制组织成分均匀、合金洁净度和成品率高的tial合金单晶。

技术实现要素:

4.(1)要解决的技术问题

5.本发明实施例提供了一种tial单晶材料的电子束选区熔化增材制造方法,通过设计了一种适合于电子束选区熔化增材制造单晶的tial合金,并采用电子束选区熔化增材制造的方法研制tial合金单晶材料,以解决现有方法制造的tial合金单晶组织成分不均、合金洁净度低和成品率低的问题。

6.(2)技术方案

7.本发明的实施例提供了tial单晶材料的电子束选区熔化增材制造方法,至少包括以下步骤:

8.s110:将tial合金粉末和成形基板分别预热,所述tial合金成分为:ti-(42~45)al-(6~10)nb-(0.1~1)ta/w;

9.s120:按照设定的工艺顺序和相应参数,将所述tial合金粉末分别逐层铺粉、熔化凝固堆积成形,在每层完成成形后,对已成形零件预热后再铺粉进行下一层的成形,直到完成零件成形。

10.进一步地,在步骤s110前,将成形舱室抽真空至真空度为1

×

10-3

pa~3

×

10-3

pa。

11.进一步地,步骤s110中,所述tial合金粉末在可加热式粉箱中进行加热至600~800℃后,保温使tial合金粉末充分预热。

12.进一步地,在步骤s110中,将所述成形基板加热至tial合金粉末材料相变点以上,保温使成形基板充分预热并保证成形环境温度在材料相变点以上。

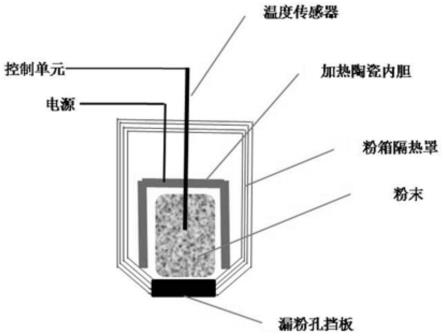

13.进一步地,所述可加热式粉箱包括箱体内胆,所述箱体内胆为加热陶瓷内胆,所述可加热式粉箱的箱体周围设有粉箱隔热罩,采用多层耐热不锈钢薄板包裹,所述箱体底部

设有可开闭的漏粉孔,对tial合金粉末加热时,所述漏粉孔关闭,预热完成后,所述漏粉孔开启,预热后的粉末流出用于成形。

14.进一步地,可加热式粉箱中设有温度传感器,所述温度传感器用于测量所述箱体内胆中的粉末温度。

15.进一步地,漏粉孔出设有可移动式挡板,用于控制所述漏粉孔的开闭状态。

16.进一步地,在步骤s120中,所述tial合金粉末的单层厚度为0.5mm,粉末铺放完成后,对已铺放粉末再次进行预热以增加导电性和热量输入,预热完成后再熔化凝固堆积成形。

17.进一步地,在步骤s120中,熔化工艺为:电子束流为20~30ma,加速电压为60kv,300~800mm/s,聚焦电流为700~850ma,采用多次熔化,以增加热量输入,熔化完成后,再次通过预热进行热量补偿,进行下一层的成形。

18.(3)有益效果

19.综上,本发明提供了一种tial单晶材料的电子束选区熔化增材制造方法,本技术方法的有益效果有:(1)根据电子束选区熔化增材制造工艺特点,优化设计了一种专门用于电子束选区熔化增材制造tial合金单晶的粉末。(2)提出了一种采用增材制造研制tial合金单晶的方法,可以实现无需模壳、自由成形、组织均匀性好、洁净度高、成本低的tial合金单晶研制。(3)设计了一种可加热式粉箱,对粉末预先加热,减小成形过程中由粉末引起的热量损失。通过查新证实,该方法在电子束选区熔化增材制造的研究、应用中未见报道,具有新颖性、创新性。见查新报告。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是本发明实施例提供的tial合金成分设计参考相图;

22.图2是本发明实施例提供的方法制备的一种成形tial合金全片层组织图;

23.图3是本发明实施例提供的一种可加热式粉箱示意图。

具体实施方式

24.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

25.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

26.参见附图1~3,本技术实施例的种tial单晶材料的电子束选区熔化增材制造方法,能够获得tial单晶材料,具体制造方法至少包括以下步骤:

27.s110:将tial合金粉末和成形基板分别预热,所述tial合金成分为:ti-(42~45)

al-(6~10)nb-(0.1~1)ta/w。

28.s120:按照设定的工艺顺序和相应参数,将所述tial合金粉末分别逐层铺粉、熔化凝固堆积成形,在每层完成成形后,对已成形零件预热后再铺粉进行下一层的成形,直到完成零件成形。图1是tial合金成分设计参考相图。

29.在步骤s110前,首先需要将成形舱室抽真空至真空度为1

×

10-3

pa~3

×

10-3

pa。步骤s110中,tial合金粉末在可加热式粉箱中进行加热至600~800℃后,本实施例中为加热至800℃,并保温30分钟,使tial合金粉末充分预热。并将成形基板加热至tial合金粉末材料相变点以上,保温30分钟,使成形基板充分预热,并保证成形环境温度在材料相变点以上。

30.具体操作时,由于设计材料相变点为1200℃,为保证成形温度在相变点以上,首先将成形基板加热至1300℃,并保持成形环境温度在1300℃以上进行成形。

31.如图3所示,本实施例的可加热式粉箱包括箱体内胆,箱体内胆为加热陶瓷内胆,可加热式粉箱的箱体周围设有粉箱隔热罩,采用多层耐热不锈钢薄板包裹,箱体底部设有可开闭的漏粉孔,对tial合金粉末加热时,漏粉孔关闭,预热完成后,漏粉孔开启,预热后的粉末流出用于成形。

32.可加热式粉箱中设有温度传感器,所述温度传感器用于测量所述箱体内胆中的粉末温度。漏粉孔出设有可移动式挡板,用于控制所述漏粉孔的开闭状态。具体操作时,可以拉近粉箱与成形平台间距离用以减小铺粉距离,缩短铺粉时间,并为设备增加设置了不锈钢保温包套,防止成形件热量散失。

33.在步骤s120中,tial合金粉末的单层厚度为0.5mm,粉末铺放完成后,对已铺放粉末再次进行预热以增加导电性和热量输入,预热完成后再熔化凝固堆积成形。预热工艺为:电子束流30ma,扫描速度18000mm/s,扫描次数10次。预热完成后,开始熔化成形。熔化工艺为:电子束流为20~30ma,加速电压为60kv,300~800mm/s,聚焦电流为700~850ma,采用多次熔化,以增加热量输入,熔化完成后,再次通过预热进行热量补偿,进行下一层的成形。

34.首先,本技术的方法实现了电子束选区熔化增材制造tial合金单晶材料成分的主动优化设计。为ebm工艺设计的tial合金成分方案为ti-(42~45)al-(6~10)nb-(0.1~1)ta/w,与tial-4822合金相比,其中al(42~45at.%)降低了合金相变点(参照图1)。增加了nb含量,并采用w/ta代替mo,从而保证合金具有更好的高温强度和抗蠕变性。

35.其次,采用电子束选区熔化增材制造的方法成形tial合金单晶。通过预热方式,成形整个过程保持在材料相变点温度在以上,通过熔化工艺采用大束流、低扫描速度、多次重熔的方式增大成形热输入,获得全片层组织(如图2)的成形材料,得到最初的单晶组织后,通过预热粉末、增强保温以及每层多次补热的方式减小热量散失,保证成形温度在相变点以上,保证成形的单晶组织不会在循环加热作用下发生转变。以获得tial合金单晶材料。

36.下面以设计的成形用粉末成分为ti-43al-8nb-0.4w的tial合金为例说明其具体制造方法:

37.1.设计成形用粉末成分为ti-43al-8nb-0.4w的tial合金。

38.2.采用气雾化的方法研制电子束选区熔化用tial合金粉末。

39.3.将成形舱室抽真空至真空度为1

×

10-3

pa~3

×

10-3

pa。

40.4.将可加热式粉箱进行加热,加热至800℃后,保温30分钟,使粉末充分预热。

41.5.将成形基板加热至1300℃,保温30分钟,开始成形。

42.6.粉末单层厚度为0.5mm,粉末铺放完成后,预热铺放粉末,预热工艺为:电子束流30ma,扫描速度18000mm/s,扫描次数10次。预热完成后,开始熔化成形,熔化工艺为:电子束流为23ma,加速电压为60kv,500mm/s,聚焦电流为750ma,熔化次数2次。

43.7.熔化完成后,采用预热工艺再次进行能量补偿后,继续铺放粉末进行下一层的成形。

44.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

45.以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1