一种高强韧铝合金的铸造设备及工艺方法与流程

1.本发明属于有色铸造技术领域,具体涉及一种高强韧铝合金的铸造设备及工艺方法。

背景技术:

2.现有的低压铸造是成熟的铝合金铸造工艺,具有设备投资小、模具成本低,层流充型,较低压力下结晶等优势,但产品壁厚不均,局部厚大热节需工艺设计足够模数的工艺冒口消除内部缩松缺陷,工艺冒口的利用率仅0.5%-2%,降低了工艺出品率。

3.现有的挤压铸造是高性能铝合金制备的工艺方法,其原理是对进入挤压铸型型腔内的液态金属(半固态)施加较高的机械压力,使其成形和凝固从而获得铸件的一种工艺方法。具备零件成型精度高(ct9),较高压力下结晶,组织致密等优势,但设备投资大,且难以避免充型氧化物卷入恶化铸件力学性能,针对壁厚变化较大孤立热节点挤压力无法传递,易形成内部缩松(缩孔)缺陷。

技术实现要素:

4.本发明的目的就是为了解决上述背景技术存在的不足,提供一种高强韧铝合金的铸造设备及工艺方法。以获得低氧化夹渣物、高致密度铝合金铸件。

5.本发明采用的技术方案是:一种高强韧铝合金的铸造设备,包括铸造机固定型板和铸造机可动型板,所述铸造机固定型板位于铸造机可动型板下方,铸造机保温炉安装于铸造机固定型板下方,铸造模具安装于铸造机固定型板与铸造机可动型板之间,所述铸造模具包括上模、中心挤压销、局部挤压销、用于放置浇口挤压金属的浇道型腔、用于放置铸件的铸件型腔、下模升液口和下模,所述局部挤压销通过局部挤压油缸驱动,所述中心挤压销通过中心挤压油缸驱动。

6.所述中心挤压油缸安装于铸造机固定型板之上,通过中心挤压销连接杆将中心挤压销与中心挤压油缸连接,所述中心挤压油缸连接设备液压系统接口。

7.所述中心挤压销连接杆外部设有中心挤压销水冷系统。

8.所述局部挤压油缸通过局部挤压销连接杆与局部挤压销连接。

9.所述局部挤压销外部设有局部挤压销销套,所述中心挤压销外部设有中心挤压销销套。

10.所述铸造机保温炉包括设于保温炉外壳内的保温炉补液室、保温炉加压室、保温炉升液室,设于保温炉补液室、保温炉加压室、保温炉升液室与保温炉外壳之间的保温炉耐火保温层;所述保温炉补液室内设有保温炉补液室加热棒,所述保温炉补液室内顶部设有保温炉补液室炉盖气动机构和保温炉补液室柱塞机构和保温炉补液室柱塞机构气缸,所述保温炉补液室炉盖气动机构与保温炉补液室柱塞机构联动,通过保温炉补液室柱塞机构气缸驱动,所述保温炉补液室通过保温炉补液室炉盖密封;所述保温炉升液室内设有保温炉升液室加热棒,所述保温炉加压室顶部设有保温炉加压室液位探针和保温炉加压室观察

口。

11.一种高强韧铝合金的铸造设备的工艺方法,包括以下步骤:

12.步骤1:设定中心挤压和局部挤压的启动时间参数和压力参数;

13.步骤2:当到达中心挤压的启动时间前,控制中心挤压销迅速向下运动封闭下模升液口;

14.步骤3:当到达中心挤压的启动时间时,对中心挤压销区域的金属进行加压,再对局部挤压销区域的金属进行加压,压力通过与铸件连接的铸件浇道型腔传递至铸件,实现铸件在凝固过程中高压结晶,确保中心挤压销挤压力传递区域的铸件组织高致密度。

15.计算挤压量和挤压销的截面积,根据挤压量和挤压销的截面积确定挤压压力,控制挤压压力在70-100mpa间。

16.当挤压量大于10mm时,采用分段式挤压,第一段挤压量在总的挤压量的50%-80%之间,速度在1-2m/s之间,第二段挤压量在总的挤压量的20%-50%之间,速度在0.5-1m/s之间。

17.本发明通过将中心挤压销设计在设备上部铸造机可动型板上,保温炉安装于设备操作台下部,实现铸件低压充型的平稳性,降低型腔内部的氧化夹渣物,同时充分发挥低压铸造相比现有的挤压铸造灵活的工艺布局,实现一模多型的高效铸造效率;通过中心销与局部挤压销双重挤压结晶的作用,确保铸件内部的组织致密性,最终可获得高效生产下的高强韧铝合金铸件。

附图说明

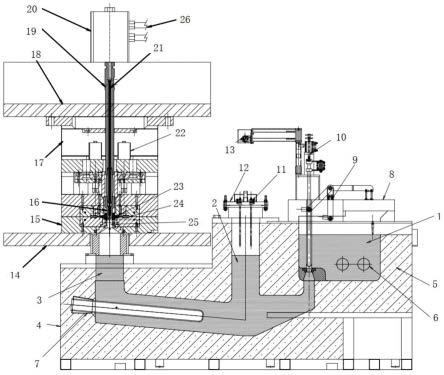

18.图1是本发明整体设备结构示意图;

19.图2是本发明铸造模具结构示意图;

20.图3是本发明铸造模具剖面图。

21.图中,1-保温炉补液室、2-保温炉加压室、3-保温炉升液室、4-保温炉外壳、5-保温炉耐火保温层、6-保温炉补液室加热棒、7-保温炉升液室加热棒、8-保温炉补液室炉盖、9-保温炉补液室炉盖气动机构、10-保温炉补液室柱塞机构、11-保温炉加压室液位探针、12-保温炉加压室观察口、13-保温炉补液室柱塞机构气缸、14-铸造机固定型板、15-下模、16-中心挤压销、17-上模、18-铸造机可动型板、19-中心挤压销连接杆、20-中心挤压油缸、21-中心挤压销水冷系统、22-局部挤压油缸、23-铸件浇道型腔、24-铸件型腔、25-下模升液口、26-设备液压系统接口、27-局部挤压销连接杆、28-局部挤压销、29-局部挤压销销套、30-中心挤压销销套、31-浇口挤压金属、32-铸件。

具体实施方式

22.下面结合附图和具体实施例对本发明作进一步的详细说明,便于清楚地了解本发明,但它们不对本发明构成限定。

23.如图1—图3所示,本发明一种高强韧铝合金的铸造设备,包括铸造机固定型板14和铸造机可动型板18,铸造机固定型板14位于铸造机可动型板18下方,铸造机保温炉安装于铸造机固定型板14下方,铸造模具安装于铸造机固定型板14与铸造机可动型板18之间,铸造模具包括上模17、中心挤压销16、局部挤压销28、用于放置浇口挤压金属31的浇道型腔

23、用于放置铸件32的铸件型腔24、下模升液口25和下模15,局部挤压销28通过局部挤压油缸22驱动,中心挤压销16通过中心挤压油缸20驱动。

24.中心挤压油缸20安装于铸造机固定型板14之上,通过中心挤压销连接杆19将中心挤压销16与中心挤压油缸20连接,中心挤压油缸20连接设备液压系统接口26。

25.中心挤压销连接杆19外部设有中心挤压销水冷系统21。

26.局部挤压油缸22通过局部挤压销连接杆27与局部挤压销28连接。

27.局部挤压销28外部设有局部挤压销销套29,中心挤压销16外部设有中心挤压销销套30。

28.铸造机保温炉包括设于保温炉外壳4内的保温炉补液室1、保温炉加压室2、保温炉升液室3,设于保温炉补液室1、保温炉加压室2、保温炉升液室3与保温炉外壳4之间的保温炉耐火保温层5;保温炉补液室1内设有保温炉补液室加热棒6,保温炉补液室1内顶部设有保温炉补液室炉盖气动机构9和保温炉补液室柱塞机构10和保温炉补液室柱塞机构气缸13,保温炉补液室炉盖气动机构9与保温炉补液室柱塞机构10联动,通过保温炉补液室柱塞机构气缸13驱动,保温炉补液室1通过保温炉补液室炉盖8密封;保温炉升液室3内设有保温炉升液室加热棒7,保温炉加压室2顶部设有保温炉加压室液位探针11和保温炉加压室观察口12。

29.一种高强韧铝合金的铸造设备的工艺方法,包括以下步骤:

30.1、根据铸件32进行工艺设计浇口挤压金属31体积,铸造模具中心挤压销16的尺寸结构,下模升液口25的截面以及局部挤压销28的直径。

31.2、将铸件32,浇口挤压金属31和下模升液口25三个部件技术处理导入铸造cae分析软件,设定边界条件计算出局部挤压销28局域的理论挤压体积,通过cae分析可以看出,当温度在570-551℃之间时,铸件32刚好处于液固两相区,此时挤压最为合适。

32.3、中心挤压工艺流程:

33.根据cae模拟温度场的时间变化确定启动中心挤压的时机;

34.当到达挤压启动时机前通过位置控制的方式中心销迅速向下运动封闭下模升液口25;

35.下模升液口25封闭后将中心挤压销16的运动控制转换为压力与位置双重控制的方式,对中心挤压销16区域的金属进行试压,压力通过与铸件32连接的铸件浇道型腔23传递至铸件32,实现铸件32在凝固过程中高压结晶,确保中心挤压销16挤压力传递区域的铸件组织高致密度。

36.4、局部挤压工艺流程:

37.将铸件进行cae模拟,找出最后凝固的位置,确定最后凝固的温度/热节体积及挤压量;

38.根据模拟结果,铝合金挤压前后密度差在1.5-2之间,通过补缩挤压量的计算公式计算出挤压量跟挤压销的截面积;

39.根据挤压量和挤压销的截面积确定挤压压力,一般铝合金挤压压力在70-100mpa间;

40.确定挤压工艺,一般挤压量大于10mm的采用分段式挤压,第一段挤压量在总的挤压量的50%-80%之间,速度在1-2m/s之间是大于第二段挤压速度的;第二段挤压量在

20%-50%之间,速度在0.5-1m/s之间。如果说一个产品的挤压量超过20mm,也可以考虑多段挤压。

41.本发明针对铝合金支架产品壁厚结构特点,设计低压铸造浇铸系统工艺结构,确定浇铸边界条件:材料规格、浇铸温度、模具温度、浇铸速度,采用cae分析软件进行铸造模拟分析,计算出理论局部热节部位的缩孔体积,然后设计1.2-1.3倍缩孔体积的工艺补量金属,在铸造模具上设计挤压油缸,将挤压油缸连接杆作用在金属凸起部位,铸造机控制系统将油缸启动设定在半固态时点作用于70mpa以上(具体因产品结构而设计)的力对其进行挤压,以达到消除热节点内部缩松的目的,获得组织致密的产品。同时将主挤压油缸固定在设备中心点上模可动模架上,油缸前端连接挤压冲头(中心挤压销),当采用低压工艺完成型内充型后,启动中心挤压油缸自上而下挤压浇口区域半固态金属,实现铸件靠近浇口区域的压力补缩及型内金属压力结晶。

42.本发明首先根据保温炉液面高度、下模升液口高度、铸件高度计算出升液充型压力参数(曲线),在设备工艺控制界面输入具备的数值,启动设备合模按设定的压力参数完成浇铸。再根据工艺设计时金属液在型腔的温度场数值,设定中心挤压和局部挤压的启动时间参数和压力参数,系统到达设定时间后自动开启中心挤压销自上而下压力运动和局部挤压前进动作,这样以实现铸件在凝固过程中处于高压压力环境,当铸件完全凝固后开模取出铸件,从而获得高致密度的铸件。具体的工作流程如下:

43.合模

→

升液

→

充型

→

增压

→

保压

→

中心挤压销运动(封闭浇口)

→

泄压(下模升液口铝液回流)

→

中心挤压销加压

→

局部加压

→

中心挤压销(局部加压)压力保持

→

凝固冷却

→

中心挤压销(局部加压)回退

→

开模

→

铸件顶出。

44.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1