高压涡轮间隙活门转轴深度修理方法与流程

本发明涉及航空,更具体地说它是一种高压涡轮间隙活门转轴深度修理方法。更具体地说它是cfm56-7b发动机上的高压涡轮间隙活门上的转轴深度修理方法。

背景技术:

1、对于飞机的各零部件维修都必须参考相应的oem厂家出版的cmm维修手册,在手册上都有零件的检查及修理规范。从而保证零部件维修操作的规范性和零件出厂的适航性。目前国外的oem厂家由于具有技术资料及设计方案的垄断性和保护性,因此对于某些零部件未提供相关的修理技术参数,损坏后只能进行报废换新处理,从而保证oem厂家的利润。

2、随着国内民航飞机保有量的逐渐增多,飞机零部件维修的需求量也逐年增加,各航空公司对于零部件的维修质量、成本、周期都有改善要求,因此对于国内维修厂家,如何在oem厂家技术封锁的情况下,继续生存发展提出了严峻要求。目前由于国内厂家在得不到oem厂家技术资料和原设计方案的支持情况下,许多件号的零部件还需向oem厂家购买。

3、因此,开发一种节约成本,提高可靠性的高压涡轮间隙活门转轴深度修理方法很有必要。

技术实现思路

1、本发明的目的是为了提供一种高压涡轮间隙活门转轴深度修理方法,为一种在高温环境下(300~627℃)使用的轴类零件的深度修理方法,节约成本,提高可靠性,修复过程中,不会破坏转轴的外观结构,能满足高温高压环境下的使用要求。

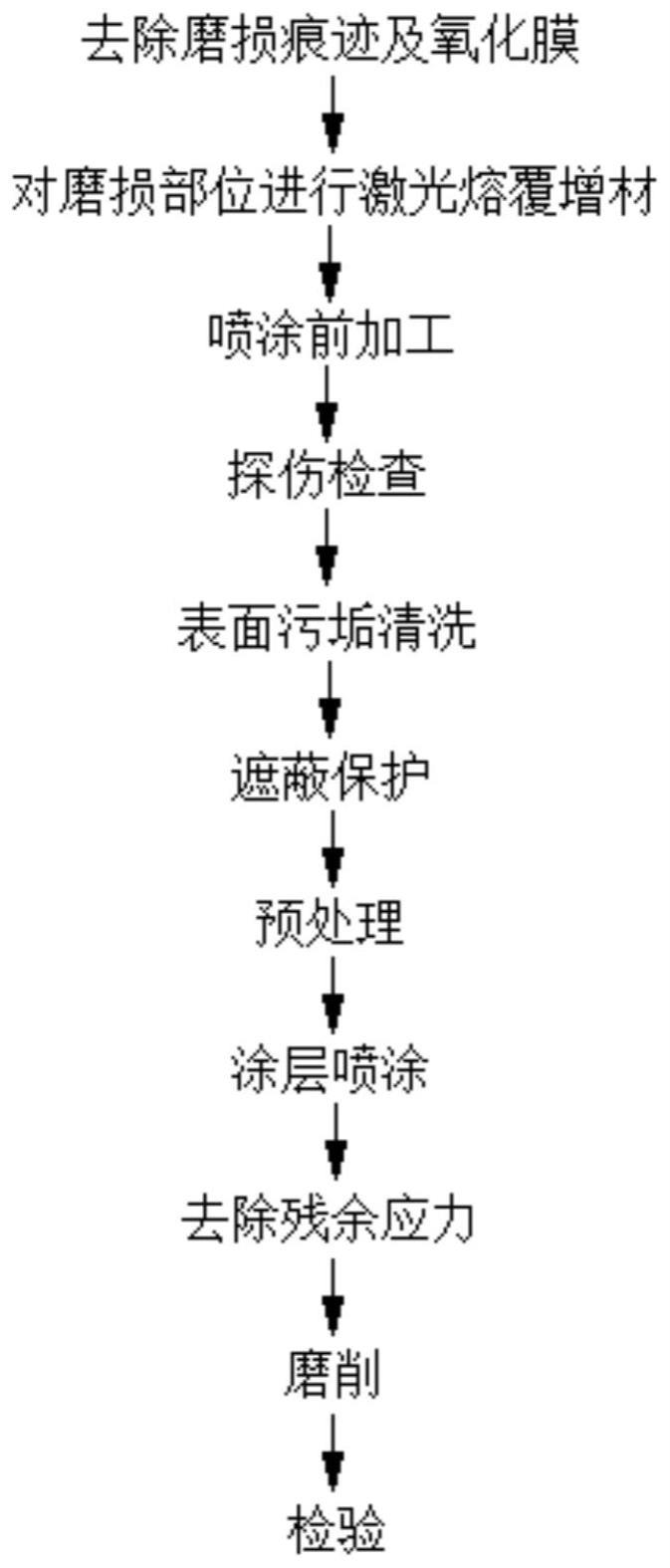

2、为了实现上述目的,本发明的技术方案为:高压涡轮间隙活门转轴深度修理方法,其特征在于:包括如下步骤:

3、步骤1:通过机加工方式对加工件磨损区域进行处理,去除磨损痕迹并去除氧化膜,至表面呈金属亮色;

4、步骤2:喷涂前加工:

5、将加工件不规则表面加工至有一定尺寸的凹槽,使修补涂层嵌入其中;其中,采取雕铣工艺加工凹槽;

6、步骤3:对加工件磨损部位进行激光熔覆增材,采取的熔覆材料为inconel 718粉末,采取的熔覆工艺保证强度大于或等于零件本体强度的90%;

7、步骤4:探伤检查:

8、依次对修复磨削后的加工件圆柱面进行荧光渗透检查,至无裂纹;

9、步骤5:使用丙酮擦洗加工件表面污垢,再使用超声波清洗机对加工件进行清洗;

10、步骤6:遮蔽保护:

11、将加工件非喷涂区域及中间通气孔侧壁使用遮蔽胶带进行遮蔽保护;

12、步骤7:预处理:

13、热喷涂前使用36~60目砂,射吸式喷砂工艺,对加工件进行喷砂处理;

14、喷砂处理后检验喷砂质量,检验表面粗糙度是否均匀一致,凹槽侧面和底端倒圆处是否喷砂良好;

15、步骤8:涂层喷涂:

16、采用超音速火焰喷涂工艺在加工件的外圆面上喷涂镍铬碳化铬涂层,增加加工件表面的硬度及耐磨性,延长使用寿命;

17、步骤9:去除残余应力;

18、步骤10:采用外圆磨对加工件进行磨削至满足图纸要求;磨削余量留30~50μm时,改用精抛工艺,抛磨至最终尺寸;

19、步骤11:精加工完毕后对加工件修复涂层进行检验,查看表面是否有缺陷,查看加工件表面涂层镶嵌周边是否粘接良好,有无缝隙;

20、若加工件表面无缺陷,则加工完成;

21、若加工件表面有缺陷,重复步骤1至步骤11。

22、在上述技术方案中,在步骤2中,加工后的加工件待喷涂区域为一个平整圆弧,加工件待喷涂区域的加工深度至磨损底端;

23、下切的凹槽周边设置一定的倒角处理;

24、下切凹槽顶端与加工件边缘保持1mm间距,槽底部倒圆r1mm;

25、对于转轴中间的通孔,通孔边缘进行倒角处理;通孔的下切范围在已磨损待修复区域的基础上向外扩大2mm;凹槽底部为平面。

26、在上述技术方案中,在步骤8中,涂层喷涂过程中对加工件进行冷却,使加工件温度小于或等于180℃。

27、在上述技术方案中,在步骤8中,当加工件待修复区域凹槽呈阶梯状,首先对整个凹槽外圈进行涂层喷涂,喷涂涂层厚度控制在0.05~0.1mm;

28、其次对凹槽较深区域进行喷涂,喷涂涂层厚度0.05~0.1mm;

29、再对整个凹槽区域进行喷涂,喷涂涂层厚度0.05~0.1mm;如此循环进行,直至待修复区域凹槽涂层厚度满足设计要求;

30、当待修复区域凹槽涂层已达到工作尺寸后再预留0.3~0.5mm精加工余量,至此喷涂完毕;

31、加工件进行自然冷却,待加工件冷却至40~50℃时拆除遮蔽物质,并对加工件涂层质量进行视检检查,查看是否有缺陷。

32、在上述技术方案中,在步骤8中,加工件的喷涂涂层结合强度大于70mpa,涂层显微强度大于700hv。

33、本发明具有如下优点:

34、(1)采用激光熔覆及热喷涂修理工艺具有流程短,零件变形量小,耐磨性能好的特点;并且通过修理提高了转轴的使用寿命;

35、(2)节约成本,提高可靠性,缩短维修周期(本发明整个修理过程约10天左右);本发明在修复过程中,不会破坏转轴的外观结构,能满足高温高压环境下的使用要求;打破了国外的oem厂家的技术壁垒,克服了维修成本高、周期(一般情况下购买新的成品需要几个月)的缺陷。

技术特征:

1.高压涡轮间隙活门转轴深度修理方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的高压涡轮间隙活门转轴深度修理方法,其特征在于:在步骤2中,加工后的加工件待喷涂区域为一个平整圆弧,加工件待喷涂区域的加工深度至磨损底端;

3.根据权利要求2所述的高压涡轮间隙活门转轴深度修理方法,其特征在于:在步骤8中,涂层喷涂过程中对加工件进行冷却,使加工件温度小于或等于180℃。

4.根据权利要求3所述的高压涡轮间隙活门转轴深度修理方法,其特征在于:在步骤8中,当加工件待修复区域凹槽呈阶梯状,首先对整个凹槽外圈进行涂层喷涂,喷涂涂层厚度控制在0.05~0.1mm;

5.根据权利要求4所述的高压涡轮间隙活门转轴深度修理方法,其特征在于:在步骤8中,加工件的喷涂涂层结合强度大于70mpa,涂层显微强度大于700hv。

技术总结

本发明公开了一种高压涡轮间隙活门转轴深度修理方法。它包括如下步骤,步骤1:通过机加工方式对磨损区域进行处理,去除磨损痕迹并去除氧化膜,至表面呈金属亮色;步骤2:喷涂前加工;步骤3:对磨损部位进行激光熔覆增材;步骤4:对修复磨削后的圆柱面进行荧光渗透检查,应无裂纹;步骤5:使用丙酮擦洗零件表面污垢,再使用超声波清洗机对零件进行清洗;步骤6:遮蔽保护;步骤7:预处理;步骤8:采用超音速火焰喷涂工艺在外圆面上喷涂镍铬碳化铬;步骤9:去除残余应力;步骤10:采用外圆磨对零件进行磨削至满足图纸要求。步骤11:精加工完毕后对修复涂层进行检验。本发明具有节约成本,提高可靠性的优点。

技术研发人员:温力平,杨飞,方恒,陈康鼎,汤东

受保护的技术使用者:武汉航达航空科技发展有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!