一种原矿浸出工艺易监测控制的反应装置的制作方法

1.本发明涉及一种反应装置,尤其涉及一种原矿浸出工艺易监测控制的反应装置。

背景技术:

2.国内外85%的锌是采用原矿石进行生产的,氧化锌原矿浸出是湿法炼锌的一道关键工序。

3.专利申请cn1733949,公布了一种氧化锌原矿流态化浸出工艺。属于冶炼工艺方法,特别是氧化锌原矿的湿法冶炼技术。工艺步骤为:对原矿破碎、球磨、调浆,泵入锥形的流态化反应器的上部,而将酸液从流态化反应器底部泵入,进行浸出,浸出液流入中和器中和,又进入浓密机浓缩,上清液净化作业,底流进入另一组流态化反应器再次进行酸性流态化浸出,酸浸矿浆作全矿浆压滤,滤液送球磨作调浆,滤渣堆存。本工艺简单,减少了矿浆的在槽时间,减少了锌的金属损失,提高了锌浸出率,降低电锌生产成本,虽然该装置减少了锌的金属损失,提高了锌浸出率,但是矿粉与硫酸不能均匀混合,影响反应效率。

4.基于现有技术中存在的缺陷,我们提出一种方便对矿粉和硫酸充分搅拌混合,不影响反应效率的原矿浸出工艺易监测控制的反应装置。

技术实现要素:

5.为了克服矿粉不能均匀与硫酸混合,影响反应效率的缺点,本发明提供一种方便对矿粉和硫酸充分搅拌混合,不影响反应效率的原矿浸出工艺易监测控制的反应装置。

6.本发明的技术方案为:

7.一种原矿浸出工艺易监测控制的反应装置,包括有底座、反应壳、出料板、上壳、压料机构和下料机构,反应壳下部固接有底座,反应壳顶部固接有上壳,反应壳下部滑动式放置有出料板,上壳上设有用于研磨矿石的压料机构,上壳上还设有用于添加硫酸的下料机构。

8.更为优选的是,压料机构包括有进料斗、第一转轴、第二转轴、电机、柱齿轮和压料辊,上壳上部中间嵌入式设有进料斗,进料斗下部左侧转动式设有第一转轴,进料斗后侧面左下部固接有电机,电机的输出轴与第一转轴后端固定连接,进料斗下部右侧转动式设有第二转轴,第一转轴前部与第二转轴前部都固接有柱齿轮,两个柱齿轮相互啮合,第一转轴中部与第二转轴中部都固接有压料辊。

9.更为优选的是,下料机构包括有安装筒、进液管和阀门,上壳左部嵌入式设有安装筒,安装筒内固接有用于将硫酸排入反应壳内的进液管,进液管左部转动式设有阀门。

10.更为优选的是,还包括有用于搅拌混合的搅拌机构,搅拌机构包括有安装板、竖板、第三转轴、传动组件、第一弓形板、十字杆、限位板、滑块、转杆、第二弓形板、十字导向柱、安装盘、扇形盘、凸杆、u型板、第四转轴和搅料板,反应壳前侧面中部固接有安装板,安装板顶部中前侧固接有竖板,竖板上部转动式设有第三转轴,第三转轴前部与第二转轴前部之间连接有传动组件,传动组件由两个皮带轮和皮带组成,一个皮带轮安装于第三转轴

前部,另一个皮带轮安装于第二转轴前部,皮带绕于两个皮带轮之间,第三转轴后端固接有第一弓形板,第一弓形板后部滑动式设有十字杆,安装板顶部中间固接有限位板,限位板内滑动式设有滑块,滑块中部转动式设有转杆,十字杆中部固接有第二弓形板,第二弓形板与转杆固定连接,转杆后部固接有十字导向柱,反应壳前后两侧上中部都转动式设有安装盘,前方安装盘前端固接有扇形盘,扇形盘下部开有弧形槽,转杆后部位于弧形槽内,扇形盘前侧面下部间隔固接有凸杆,凸杆与十字导向柱啮合,前后两侧安装盘底部之间固接有u型板,u型板上下两侧都转动式设有第四转轴,第四转轴中部固接有用于搅拌混合的搅料板。

11.更为优选的是,还包括有用于检测ph值的监测机构,监测机构包括有立框、滑动框、监测器、探头、安装块、滑杆、拉杆、复位弹簧和定位槽板,上壳前后两侧右部都嵌入式设有立框,前后两侧立框之间滑动式设有滑动框,滑动框前部固接有用于检测ph值的监测器,监测器底部后侧固接有探头,滑动框顶部前侧固接有安装块,安装块中部滑动式设有滑杆,滑杆前端固接有拉杆,安装块后侧面与拉杆后部之间连接有复位弹簧,前方立框前侧面左右对称固接有定位槽板。

12.更为优选的是,还包括有用于清理压料辊的清理机构,清理机构包括有固定板和弧形海绵,进料斗内下部左右对称固接有固定板,固定板顶部固接有弧形海绵,弧形海绵与压料辊接触。

13.更为优选的是,还包括有用于均匀拨料的拨料机构,拨料机构包括有固定杆和拨料板,前后两侧安装盘内侧圆心位置之间固接有固定杆,固定杆底部间隔固接有三个用于均匀拨料的拨料板。

14.更为优选的是,还包括有出料板,反应壳下部滑动式放置有出料板。

15.本发明具有如下优点:

16.1、本发明电机工作时,第二转轴通过传动组件第三转轴反转,从而前后两侧安装盘转动带动u型板左右摆动,u型板左右摆动带动第四转轴左右运动,第四转轴左右运动带动搅料板左右运动,搅料板左右运动对矿粉与硫酸进行搅拌,如此,方便对矿粉和硫酸充分搅拌混合,不影响反应效率。

17.2、本发明监测机构的作用下,监测器通过探头对混合液体进行检测ph值,随后人们即可记录监测器显示的ph值,如此,可方便人们记录不同深度的ph值。

18.3、本发明清理机构的作用下,弧形海绵与压料辊接触,弧形海绵对压料辊表面进行清理,如此,可避免压料辊表面残留过多碎屑,影响研磨效率。

附图说明

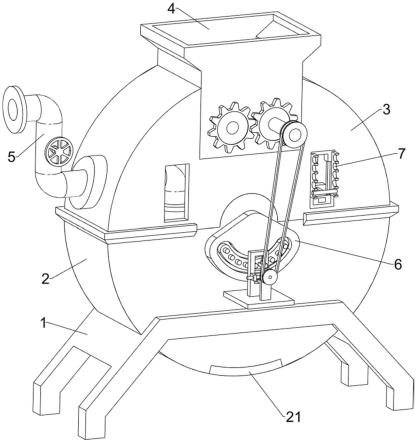

19.图1为本发明的立体结构示意图。

20.图2为本发明的部分立体结构示意图。

21.图3为本发明压料机构的第一种立体结构示意图。

22.图4为本发明压料机构的第二种立体结构示意图。

23.图5为本发明压料机构的剖视结构示意图。

24.图6为本发明下料机构的第一种立体结构示意图。

25.图7为本发明下料机构的第二种立体结构示意图。

26.图8为本发明搅拌机构的立体结构示意图。

27.图9为本发明搅拌机构的第一种部分立体结构示意图。

28.图10为本发明搅拌机构的第二种部分立体结构示意图。

29.图11为本发明搅拌机构的第三种部分立体结构示意图。

30.图12为本发明监测机构的第一种立体结构示意图。

31.图13为本发明监测机构的第二种立体结构示意图。

32.图14为本发明监测机构的部分立体结构示意图。

33.图15为本发明清理机构的立体结构示意图。

34.图16为本发明拨料机构的立体结构示意图。

35.图中附图标记的含义:1、底座,2、反应壳,21、出料板,3、上壳,4、压料机构,41、进料斗,42、第一转轴,43、第二转轴,44、电机,45、柱齿轮,46、压料辊,5、下料机构,51、安装筒,52、进液管,53、阀门,6、搅拌机构,61、安装板,62、竖板,63、第三转轴,64、传动组件,65、第一弓形板,66、十字杆,67、限位板,68、滑块,69、转杆,610、第二弓形板,611、十字导向柱,612、安装盘,613、扇形盘,614、弧形槽,615、凸杆,616、u型板,617、第四转轴,618、搅料板,7、监测机构,71、立框,72、滑动框,73、监测器,74、探头,75、安装块,76、滑杆,77、拉杆,78、复位弹簧,79、定位槽板,8、清理机构,81、固定板,82、弧形海绵,9、拨料机构,91、固定杆,92、拨料板。

具体实施方式

36.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.实施例1

38.一种原矿浸出工艺易监测控制的反应装置,如图1-图7所示,包括有底座1、反应壳2、上壳3、压料机构4和下料机构5,反应壳2下部固接有底座1,反应壳2顶部固接有上壳3,上壳3上设有压料机构4,压料机构4可实现对矿石进行研磨,上壳3上还设有下料机构5,下料机构5可实现添加硫酸。

39.如图1所示,还包括有出料板21,反应壳2下部滑动式放置有出料板21。

40.如图1-图5所示,压料机构4包括有进料斗41、第一转轴42、第二转轴43、电机44、柱齿轮45和压料辊46,上壳3上部中间嵌入式设有进料斗41,进料斗41下部左侧转动式设有第一转轴42,进料斗41后侧面左下部固接有电机44,电机44的输出轴与第一转轴42后端固定连接,进料斗41下部右侧转动式设有第二转轴43,第一转轴42前部与第二转轴43前部都固接有柱齿轮45,两个柱齿轮45相互啮合,第一转轴42中部与第二转轴43中部都固接有压料辊46。

41.如图1、图2、图6和图7所示,下料机构5包括有安装筒51、进液管52和阀门53,上壳3左部嵌入式设有安装筒51,安装筒51内固接有进液管52,进液管52用于将硫酸排入反应壳2内,流入进液管52左部转动式设有阀门53。

42.首先操作人员将进液管52外接管道,然后打开阀门53,硫酸通过进液管52流入反应壳2内,反应壳2内装有适量硫酸后,关闭阀门53,再将适量原矿石倒入进料斗41内,启动

电机44,电机44带动第一转轴42正转,第一转轴42正转带动左方压料辊46正转,同时,第一转轴42正转通过柱齿轮45带动第二转轴43反转,第二转轴43反转带动右方压料辊46反转,随后左右两侧压料辊46转动配合对原矿石进行碾压成粉,矿粉也就掉落至反应壳2与硫酸混合,从而矿粉与硫酸产生反应形成金属盐溶液,全部原矿石反应完成后,关闭电机44,第一转轴42停止通过柱齿轮45带动第二转轴43反转,压料辊46也就停止正转,再将收集容器放置在反应壳2正下方,打开出料板21,金属盐溶液也就流入收集容器内,随后关闭出料板21,拿起收集容器对金属盐溶液进行后续处理即可。

43.实施例2

44.在实施例1的基础之上,如图1、图8、图9、图10和图11所示,还包括有搅拌机构6,搅拌机构6包括有安装板61、竖板62、第三转轴63、传动组件64、第一弓形板65、十字杆66、限位板67、滑块68、转杆69、第二弓形板610、十字导向柱611、安装盘612、扇形盘613、凸杆615、u型板616、第四转轴617和搅料板618,反应壳2前侧面中部固接有安装板61,安装板61顶部中前侧固接有竖板62,竖板62上部转动式设有第三转轴63,第三转轴63前部与第二转轴43前部之间连接有传动组件64,传动组件64由两个皮带轮和皮带组成,一个皮带轮安装于第三转轴63前部,另一个皮带轮安装于第二转轴43前部,皮带绕于两个皮带轮之间,第三转轴63后端固接有第一弓形板65,第一弓形板65后部滑动式设有十字杆66,安装板61顶部中间固接有限位板67,限位板67内滑动式设有滑块68,滑块68中部转动式设有转杆69,十字杆66中部固接有第二弓形板610,第二弓形板610与转杆69固定连接,转杆69后部固接有十字导向柱611,反应壳2前后两侧上中部都转动式设有安装盘612,前方安装盘612前端固接有扇形盘613,扇形盘613下部开有弧形槽614,转杆69后部位于弧形槽614内,扇形盘613前侧面下部间隔固接有凸杆615,凸杆615与十字导向柱611啮合,前后两侧安装盘612底部之间固接有u型板616,u型板616上下两侧都转动式设有第四转轴617,第四转轴617中部固接有搅料板618,搅料板618可实现对矿粉和硫酸进行搅拌。

45.如图1、图12、图13和图14所示,还包括有监测机构7,监测机构7包括有立框71、滑动框72、监测器73、探头74、安装块75、滑杆76、拉杆77、复位弹簧78和定位槽板79,上壳3前后两侧右部都嵌入式设有立框71,前后两侧立框71之间滑动式设有滑动框72,滑动框72前部固接有监测器73,监测器73底部后侧固接有探头74,监测器73通过探头74对ph值进行检测,滑动框72顶部前侧固接有安装块75,安装块75中部滑动式设有滑杆76,滑杆76前端固接有拉杆77,安装块75后侧面与拉杆77后部之间连接有复位弹簧78,前方立框71前侧面左右对称固接有定位槽板79。

46.当电机44工作时,第二转轴43反转带动传动组件64反转,传动组件64反转带动第三转轴63反转,第三转轴63反转带动第一弓形板65反转,第一弓形板65反转带动十字杆66反转,十字杆66反转带动第二弓形板610反转,第二弓形板610反转带动转杆69反转,转杆69反转带动十字导向柱611反转,十字导向柱611反转通过凸杆615带动扇形盘613向左摆动,扇形盘613向左摆动带动前方安装盘612正转,前后两侧安装盘612正转带动u型板616向左摆动,u型板616向左摆动带动第四转轴617向左运动,第四转轴617向左运动带动搅料板618向左运动,搅料板618向左运动对矿粉与硫酸进行搅拌,随后扇形盘613向左摆动至最大行程后,转杆69滑动至弧形槽614上部,进而转杆69继续带动十字导向柱611反转带动扇形盘613向右摆动,且搅料板618也就向右运动再次对矿粉与硫酸进行搅拌,同理,扇形盘613向

右摆动至最大行程后,转杆69滑动至弧形槽614下部,如此反复,可不断对矿粉与硫酸进行搅拌,全部原矿石反应完成后,关闭电机44,第二转轴43停止通过传动组件64带动第三转轴63反转,搅料板618也就停止左右运动,如此,可方便对矿粉与硫酸进行搅拌。

47.当矿粉与硫酸混合反应时,监测器73通过探头74对混合液体进行检测ph值,随后人们即可记录监测器73显示的ph值,人们再可拉动拉杆77向前移动,拉杆77向前移动带动滑杆76向前移动,复位弹簧78被压缩,然后拉动拉杆77向上移动至定位槽板79下个凹槽处,且拉杆77向上移动带动滑杆76向上移动,滑杆76向上移动带动安装块75向上移动,安装块75向上移动带动滑动框72向上移动,滑动框72向上移动带动监测器73向上移动,监测器73向上移动带动探头74向上移动,随后松开拉杆77,因复位弹簧78的作用,滑杆76带动拉杆77向后移动复位,拉杆77向后移动卡入定位槽板79内,进而人们即可记录混合溶液该深度的ph值,如此,可方便人们记录不同深度的ph值。

48.实施例3

49.在实施例1和实施例2的基础之上,如图15所示,还包括有清理机构8,清理机构8包括有固定板81和弧形海绵82,进料斗41内下部左右对称固接有固定板81,固定板81顶部固接有弧形海绵82,弧形海绵82与压料辊46接触。

50.如图16所示,还包括有拨料机构9,拨料机构9包括有固定杆91和拨料板92,前后两侧安装盘612内侧圆心位置之间固接有固定杆91,固定杆91底部间隔固接有三个拨料板92,拨料板92可实现将矿粉均匀拨开。

51.当压料辊46对矿石研磨时,弧形海绵82与压料辊46接触,弧形海绵82对压料辊46表面进行清理,如此,可避免压料辊46表面残留过多碎屑,影响研磨效率。

52.当压料辊46对矿石研磨时,矿粉也就向下掉落与拨料板92接触,且安装盘612正反转动带动固定杆91正反转动,固定杆91正反转动带动拨料板92正反转动,拨料板92正反转动将矿粉均匀拨开,如此,可避免矿粉分布不均匀。

53.最后,有必要说明的是:上述内容仅用于帮助理解本发明的技术方案,不能理解为对本发明保护范围的限制;本领域技术人员根据本发明的上述内容所做出的非本质改进和调整,均属本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1