一种机械制造自动化加工系统的制作方法

1.本发明涉及自动化加工技术领域,具体为一种机械制造自动化加工系统。

背景技术:

2.机械制造自动化加工,就是将机械设备与自动化通过计算机的方式结合起来,形成一系列先进的制造技术,包括cad、cam、fms等等,最终形成大规模计算机集成制造系统,使传统的机械加工得到质的飞跃。

3.从系统的观点来看,一般的机械制造自动化系统主要由以下四个部分构成:1.加工系统,即能完成工件的切削加工、排屑、清洗和测量的自动化设备与装置;2.工件支撑系统,即能完成工件输送、搬运以及存储功能的工件供给装置;3.刀具支撑系统即包括刀具的装配、输送、交换和存储装置以及刀具的预调和管理系统;4.控制与管理系统,即对制造过程的监控、检测、协调与管理。

4.其中加工系统中对工件进行切削加工后,工件的表面会形成毛刺,需要对工件的表面进行打磨、抛光处理,使得工件表面的杂质、缺陷等被清除,便于后续工件的再加工和使用。

5.现有的机械打磨抛光设备在对工件进行打磨时,工件产生的废屑容易四处飞溅,扩散到空气中的废屑被工作人员吸入体内会严重危害工作人员的身体健康,并且废屑在高速打磨状态下带有较高的温度,飞溅到工作人员身上同样会对工作人员造成伤害。

6.为此,提出一种机械制造自动化加工系统。

技术实现要素:

7.为了克服现有技术的上述缺陷,本发明的实施例提供一种机械制造自动化加工系统,本发明所要解决的技术问题是:工件打磨抛光过程中产生的废屑四处飞溅,危害工作人员的身体健康。

8.为实现上述目的,本发明提供如下技术方案:一种机械制造自动化加工系统,包括底座、固定安装在底座上端的两个第一固定架、转动安装在两个第一固定架之间的多个传送轴,所述第一固定架的上端固定安装有固定框,所述固定框进料处设有红外检测器,所述固定框的顶壁上固定安装有第一电动液压缸,所述第一电动液压缸的输出端固定安装有打磨器;

9.所述底座的内部开设有水槽,所述底座的一侧固定安装有水泵,所述固定框的内壁上固定安装有多个喷头,所述固定框的一侧固定安装有进水管,且进水管和水泵与多个喷头连通,所述固定框的另一内壁上固定安装有多个汇集口,所述固定框的另一侧固定安装有出料管,且出料管和多个水槽与多个汇集口连通,所述水槽的内壁上固定安装有滤网,所述滤网的上端高度安装有多个刷毛,且刷毛的顶端和传送轴紧密接触;

10.所述水槽的内壁上设有用于控制水流的控制组件,且滤网设于控制组件的上方;

11.所述固定框的内部设有用于夹持零件的夹持机构。

12.在一个优选的实施方式中,所述控制组件包括固定安装在水槽内壁上的隔板,所述隔板上开设有多个排料孔,且排料孔设为圆台形结构。

13.在一个优选的实施方式中,所述夹持机构包括开设在固定框内壁上的两个对称设置的凹槽,两个所述凹槽的底壁和顶壁上固定安装有导轨,所述导轨上滑动安装有滑块,所述滑块的一侧固定安装有驱动电机,所述驱动电机的输出轴端固定安装有第二电动液压缸,所述第二电动液压缸的另一端固定安装有第二固定架,所述第二固定架的内部固定连接有两个第一弹簧,两个所述第一弹簧的另一端固定安装有夹板,所述第二固定架的内壁上固定安装有压力传感器。

14.在一个优选的实施方式中,所述第二电动液压缸上固定安装有第一固定杆,所述第一固定杆上铰接有两个对称设置的转板,两个所述转板和第二固定架之间通过第二弹簧固定连接。

15.在一个优选的实施方式中,所述水槽的内壁上转动安装有转杆,所述转杆上固定安装有多个切割具,且每个切割具上均固定安装有两个对称设置的切割片。

16.在一个优选的实施方式中,所述水槽的内部设有用于检测水面的检测机构,所述检测机构包括固定安装在水槽底壁上的固定块,所述固定块上固定安装有两个第二固定杆,两个所述第二固定杆的顶端固定安装有固定板,且固定板设于隔板的下方,两个所述第二固定杆之间设有浮球,所述浮球的侧壁上固定安装有两个对称设置的固定环,且固定环在第二固定杆上滑动,所述固定块的上端固定安装有开关,所述底座的一侧固定安装有警报器。

17.在一个优选的实施方式中,所述隔板的材料采用顺丁橡胶。

18.与现有技术相比,本发明的有益效果为:

19.1、本发明通过设置水槽、汇集口、出料管等机构,工件由第一固定架上的传送轴被输送到固定框处,固定框进料处的红外检测器检测到工件后控制夹持机构对工件进行夹持提升,第一电动液压缸受到驱动后伸长,使得打磨器贴近工件表面,对工件表面进行打磨,在红外检测器的控制下水泵产生高压并将水槽中的水从进水管中抽到喷头处对固定框内部进行喷洒,使得工件表面产生的废屑被水雾包裹,防止废屑的四处飞溅,同时对工件表面进行降温处理;水泵产生的高压使得水槽中产生强大负压,出料管的内部形成气流,从而使得汇集口处产生负压,带动废屑和处理水进入水槽中,对废料进行收集,实现对废屑的回收处理,对水资源的循环利用。

20.2、本发明通过设置导轨、滑块、驱动电机等机构,在红外检测器的控制下第二电动液压缸开始工作,两个第二电动液压缸伸长后带动第二固定架和夹板对工件进行夹持,夹板受力后挤压第一弹簧收缩,便于对不同规格的工件进行夹持,夹板向第二固定架的内部靠近并挤压到压力传感器时,压力传感器将数据传递给cpu后通过控制器控制第一电动液压缸和驱动电机进行工作,驱动电机的输出轴带动第二电动液压缸旋转,使得打磨器对工件的四周均能进行打磨抛光,实现对工件的自动夹持,使得对工件的打磨更加充分。

附图说明

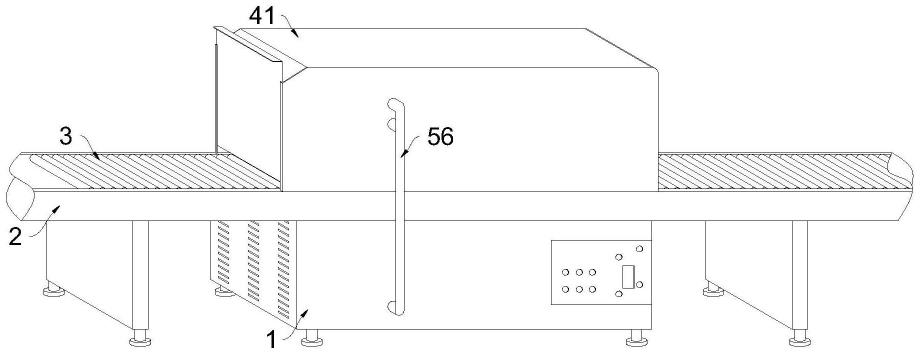

21.图1为本发明的整体结构示意图;

22.图2为本发明的正剖图;

23.图3为本发明的水槽处侧剖图;

24.图4为本发明的隔板处俯剖图;

25.图5为本发明的图2中a处结构放大图;

26.图6为本发明的夹持机构处放大图;

27.图7为本发明的检测机构处放大图。

28.图中:1、底座;2、第一固定架;3、传送轴;41、固定框;42、第一电动液压缸;43、打磨器;51、水槽;52、水泵;53、喷头;54、进水管;55、汇集口;56、出料管;57、滤网;58、刷毛;61、隔板;62、排料孔;7、夹持机构;71、凹槽;72、导轨;73、滑块;74、驱动电机;75、第二电动液压缸;76、第二固定架;77、第一弹簧;78、夹板;79、压力传感器;81、第一固定杆;82、转板;83、第二弹簧;91、转杆;92、切割具;10、检测机构;101、固定块;102、第二固定杆;103、固定板;105、浮球;106、固定环;107、开关;108、警报器。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.参照图1-图7,本发明提供了一种机械制造自动化加工系统,包括底座1、固定安装在底座1上端的两个第一固定架2、转动安装在两个第一固定架2之间的多个传送轴3,第一固定架2的上端固定安装有固定框41,固定框41进料处设有红外检测器,固定框41的顶壁上固定安装有第一电动液压缸42,第一电动液压缸42的输出端固定安装有打磨器43;

31.底座1的内部开设有水槽51,底座1的一侧固定安装有水泵52,固定框41的内壁上固定安装有多个喷头53,固定框41的一侧固定安装有进水管54,且进水管54和水泵52与多个喷头53连通,固定框41的另一内壁上固定安装有多个汇集口55,固定框41的另一侧固定安装有出料管56,且出料管56和多个水槽51与多个汇集口55连通,水槽51的内壁上固定安装有滤网57,滤网57的上端高度安装有多个刷毛58,且刷毛58的顶端和传送轴3紧密接触;

32.水槽51的内壁上设有用于控制水流的控制组件,且滤网57设于控制组件的上方;

33.固定框41的内部设有用于夹持零件的夹持机构7。

34.与现有技术相比,本发明通过设置水槽51、汇集口55、出料管56等机构,工件由第一固定架2上的传送轴3被输送到固定框41处,固定框41进料处的红外检测器检测到工件后控制夹持机构7对工件进行夹持提升,第一电动液压缸42受到驱动后伸长,使得打磨器43贴近工件表面,对工件表面进行打磨,在红外检测器的控制下水泵52产生高压并将水槽51中的水从进水管54中抽到喷头53处对固定框41内部进行喷洒,使得工件表面产生的废屑被水雾包裹,防止废屑的四处飞溅,同时对工件表面进行降温处理;水泵52产生的高压使得水槽51中产生强大负压,出料管56的内部形成气流,从而使得汇集口55处产生负压,带动废屑和处理水进入水槽51中,对废料进行收集,实现对废屑的回收处理,对水资源的循环利用;

35.其中传送轴3在转动时在刷毛52的刷洗下使得传送轴3表面的废料被刷落,进而从滤网57落入下方。

36.参照图2,控制组件包括固定安装在水槽51内壁上的隔板61,隔板61上开设有多个

排料孔62,且排料孔62设为圆台形结构。

37.本技术实施例中,水槽51内在水泵52的高压下形成的负压使得隔板61受力向下弯曲,隔板61上的排料孔62被挤压后密封,从而使得水槽51内形成密闭空间,确保出料管56内部形成气流,停止工作后,隔板61复位,排料孔62再次被打开,废料进行水槽51中。

38.参照图2、图6,夹持机构7包括开设在固定框41内壁上的两个对称设置的凹槽71,两个凹槽71的底壁和顶壁上固定安装有导轨72,导轨72上滑动安装有滑块73,滑块73的一侧固定安装有驱动电机74,驱动电机74的输出轴端固定安装有第二电动液压缸75,第二电动液压缸75的另一端固定安装有第二固定架76,第二固定架76的内部固定连接有两个第一弹簧77,两个第一弹簧77的另一端固定安装有夹板78,第二固定架76的内壁上固定安装有压力传感器79。

39.本技术实施例中,本发明通过设置导轨72、滑块73、驱动电机74等机构,在红外检测器的控制下第二电动液压缸75和滑块73开始工作,两个第二电动液压缸75伸长后带动第二固定架76和夹板78对工件进行夹持,夹板78受力后挤压第一弹簧77收缩,便于对不同规格的工件进行夹持,滑块73在导轨72上滑动,对位置进行调节,夹板78向第二固定架76的内部靠近并挤压到压力传感器79时,压力传感器79将数据传递给cpu后通过控制器控制第一电动液压缸42和驱动电机74进行工作,其中压力传感器79的型号为mcy20,驱动电机74的输出轴带动第二电动液压缸75旋转,使得打磨器43对工件的四周均能进行打磨抛光,实现对工件的自动夹持,使得对工件的打磨更加充分。

40.参照图2、图5、图6,第二电动液压缸75上固定安装有第一固定杆81,第一固定杆81上铰接有两个对称设置的转板82,两个转板82和第二固定架76之间通过第二弹簧83固定连接。

41.本技术实施例中,第二电动液压缸75伸长过程中,第二弹簧83受到拉力而伸长,在第二弹簧83的拉力作用下带动转板82绕着第一固定杆81的侧边缘偏转,两个转板82对工件进行夹持,进一步确保对工件的夹持固定,增强对工件的夹持效果。

42.参照图2、图3,水槽51的内壁上转动安装有转杆91,转杆91上固定安装有多个切割具92,且每个切割具92上均固定安装有两个对称设置的切割片。

43.本技术实施例中,水槽51中的水在水泵52的高压带动下会形成强水流,出料管56端容易形成气泡,气泡中包裹的废料难以及时沉降在水底,水流带动切割具92旋转,从而带动转杆91和其他切割具92转动,对气泡进行破碎,使得废料脱离气泡的包裹,提高废料的沉降速度。

44.参照图2、图3,水槽51的内部设有用于检测水面的检测机构10,检测机构10包括固定安装在水槽51底壁上的固定块101,固定块101上固定安装有两个第二固定杆102,两个第二固定杆102的顶端固定安装有固定板103,且固定板103设于隔板61的下方,两个第二固定杆102之间设有浮球105,浮球105的侧壁上固定安装有两个对称设置的固定环106,且固定环106在第二固定杆102上滑动,固定块101的上端固定安装有开关107,底座1的一侧固定安装有警报器108。

45.本技术实施例中,本发明通过设置固定块103、第二固定杆102、开关107等机构,浮球105最初浮于水面上方,水槽51中的水在使用过程中会逐渐减少,水槽51中的水面会逐渐降低,浮球105在自身重力的作用下随着水面下移,当浮球105挤压开关107时,开关107被打

开,警报器108发出警报,提醒工作人员水槽中水量过少,需要添加。

46.参照图2,隔板61的材料采用顺丁橡胶。

47.本技术实施例中,顺丁橡胶,具有弹性、抗氧化、耐腐蚀等弹性,使得隔板61在水槽51中的负压状态下更易打开排料孔62,使得隔板61上方的废料顺利落入水槽51中,同样使得隔板61的使用寿命更长。

48.工作原理:

49.工件由第一固定架2上的传送轴3被输送到固定框41处,固定框41进料处的红外检测器检测到工件后,在红外检测器的控制下第二电动液压缸75开始工作,两个第二电动液压缸75伸长后带动第二固定架76和夹板78对工件进行夹持,夹板78受力后挤压第一弹簧77收缩,便于对不同规格的工件进行夹持,滑块73在导轨72上滑动,对位置进行调节,第二电动液压缸75伸长过程中,第二弹簧83受到拉力而伸长,在第二弹簧83的拉力作用下带动转板82绕着第一固定杆81的侧边缘偏转,两个转板82对工件进行夹持,夹板78向第二固定架76的内部靠近并挤压到压力传感器79时,压力传感器79将数据传递给cpu后通过控制器控制第一电动液压缸42和驱动电机74进行工作,驱动电机74的输出轴带动第二电动液压缸75旋转,在红外检测器的控制下水泵52产生高压并将水槽51中的水从进水管54中抽到喷头53处对固定框41内部进行喷洒,水泵52产生的高压使得水槽51中产生强大负压,出料管56的内部形成气流,从而使得汇集口55处产生负压,带动废屑和处理水进入水槽51中,水槽51中的水在水泵52的高压带动下会形成强水流,出料管56端容易形成气泡,气泡中包裹的废料难以及时沉降在水底,水流带动切割具92旋转,从而带动转杆91和其他切割具92转动,对气泡进行破碎。

50.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

51.其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

52.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1