一种高熵合金复合膜及其制备方法与应用

1.本发明属于表面保护技术领域,具体涉及一种高熵合金复合膜及其制备方法与应用。

背景技术:

2.航空航天设备通常需要具备耐高温、耐磨、耐腐蚀等功能,普通涂层防护已不能解决此类问题,而高熵合金涂层因具有优异的强度、韧性、耐蚀性、耐磨性等特点,在表面工程领域的应用发展迅速,有望成为耐磨、耐蚀、耐热等极端环境装备关键部件表面强化的理想手段。

3.现有的高熵合金薄膜制备技术中,磁控溅射、热喷涂和激光熔覆已经广泛应用。其中,磁控溅射技术沉积速率快、薄膜结构致密、机械性能优良且通过工艺参数可以灵活控制薄膜的厚度和性能,但大量研究表明,磁控溅射所制备的高熵合金薄膜厚度有限,由于基材和薄膜存在较大的键合类型差异,同时受制备工艺的限制,薄膜与基材难以形成良好的化学键合,与基体附着力差。热喷涂技术中的大气等离子喷涂(aps)工艺具有火焰温度高、能量集中、粘结强度高、沉积效率高、涂层稀释率低的优势,但由于热喷涂制备的高熵合金涂层粒子层间的界面处难以保持较高的结合率,导致涂层仍然存在部分缺陷和夹杂;此外喷涂过程是在大气环境中进行的,熔融态颗粒容易与气体反应生成氧化物夹杂。激光熔覆技术具有高能量密度和熔覆层快速冷却的优势,能有效避免涂层成分偏析,且涂层与基材结合强度高,但是粉末混合过程中容易产生较大的应力,涂层容易出现气孔、裂纹等缺陷,容易发生破裂。

4.因此,如何解决现有的高熵合金薄膜制备技术所存在的上述缺陷,从而获得膜层质量高(无气孔、无裂纹、无夹杂)且耐磨、耐腐蚀、耐高温性能好的高熵合金薄膜,是本领域亟待解决的一个技术难题。

技术实现要素:

5.鉴于此,本发明要解决的技术问题是现有方法制得的高熵合金薄膜所存在的膜层质量低、膜基结合力较差、耐磨耐腐蚀性能不好、膜层元素调控性单一等缺陷,进而提供一种膜层质量高且耐磨耐腐蚀耐高温的高熵合金复合膜及其制备方法与应用。

6.本发明的目的是通过以下技术方案实现的:

7.第一方面,根据本发明的实施例,本发明提供了一种高熵合金复合膜,包括高熵合金膜本体以及自所述高熵合金膜本体的表面向其内部延伸的离子掺杂层。

8.在本发明的实施例中,所述离子掺杂层的厚度为所述高熵合金膜本体厚度的1

‰

~20%。

9.在本发明的实施例中,在所述离子掺杂层中掺杂的离子的质量百分含量为1%~10%。

10.在本发明的实施例中,所述高熵合金膜本体的材质为cocrfenimn、alcocrfeni、

cucocrfeni、cocrfeniti、tanbhfzr中的任意一种。

11.在本发明的实施例中,所述离子掺杂层中掺杂的离子为ti

2+

、mo

2+

、al

3+

、cr

3+

、cu

2+

中的至少一种。

12.第二方面,根据本发明的实施例,本发明还提供了一种高熵合金复合膜的制备方法,包括如下步骤:

13.s1、对基材表面进行真空离子清洗;

14.s2、依次使用磁控溅射源和离子源对高熵合金靶材进行轰击,交替5~6次,以离子源轰击为结束,并在完成步骤s1的基材表面进行膜层沉积,形成高熵合金膜本体;

15.s3、采用金属离子对所述高熵合金膜本体的表面进行离子掺杂,即得。

16.在本发明的实施例中,步骤s2中,磁控溅射靶直径为50~150mm,溅射电压为400~800v,溅射电流为1~5a,通入流量比为0.2~0.5:1的ar气和n2气,溅射气压为0.5

×

10-1

~2.0

×

10-1

pa,脉冲负偏压为-30~-600v,每次溅射的时间为5~30min。

17.在本发明的实施例中,步骤s2中,离子源采用99.99v.%的ar气,其工作气压为1.0

×

10-2

~3.0

×

10-2

pa,每次离子轰击的时间为5~20min。

18.在本发明的实施例中,所述高熵合金膜本体的材质为cocrfenimn、alcocrfeni、cucocrfeni、cocrfeniti、tanbhfzr中的任意一种。

19.在本发明的实施例中,步骤s3中,离子掺杂的能量电压为10~100kev,掺入剂量为1.0

×

10

17

~4.0

×

10

17

ions/cm2。

20.在本发明的实施例中,所述金属离子为ti

2+

、mo

2+

、al

3+

、cr

3+

、cu

2+

中的至少一种。

21.在本发明的实施例中,步骤s1中,采用低能离子轰击所述基材的表面,离子源气源采用99.99v.%的ar气,其工作气压为0.1pa~5pa,离子源负偏压为-400~-1000v,通过辉光发电清洗所述基材的表面,轰击时间为20~30min。

22.在本发明的实施例中,步骤s1~s3是在真空度为3.0

×

10-4

~1.8

×

10-3

pa的条件下进行的。

23.在本发明的实施例中,在步骤s1之前还包括预处理步骤:先采用除脂溶剂擦拭基材的表面,再将所述基材置于四氯乙烯中浸泡10~30分钟,之后在金属清洗剂中超声清洗10~20分钟,干燥。

24.在本发明的实施例中,在步骤s3之后还包括包装的步骤:将制备有高熵合金复合膜的基材置于乙醇水溶液中超声清洗5~10分钟,干燥后真空密封封存。

25.第三方面,根据本发明的实施例,上述的高熵合金复合膜或者由上述制备方法制得的高熵合金复合膜在轴承、齿轮、叶片、花键轴中的应用。

26.与现有技术相比,本发明的技术方案具有如下优点:

27.1、本发明实施例提供的高熵合金复合膜的制备方法,采用磁控溅射和离子束交替的方式沉积高熵合金膜,由此可增强薄膜与基材的附着力,使薄膜表面保持好的粗糙度,极大地提升了薄膜表面的耐磨性能;之后,再对高熵合金膜进行离子掺杂,注入高熵合金膜表面的高能离子与薄膜表面的原子发生碰撞,损伤原有的晶格结构,使薄膜表面形成非晶态无晶界的表面层,而非晶相中不存在晶界位错等缺陷,因此可提高薄膜的致密度,降低表层的微电池数目和腐蚀性介质到达基材的通道数量,同时也降低了氧化介质到达基材的通道数量,从而提高薄膜的膜层质量、耐腐蚀性和耐高温性能,另外还可以进一步提高薄膜的硬

度,降低薄膜的摩擦系数,进而在基材表面可制备出耐磨、耐腐蚀及耐高温的高熵合金类二维层状薄膜。并且,本发明的制备方法通过离子掺杂,能进一步实现对膜层元素的调控,可根据所需的膜层性质来调控膜层的物质组成。

28.2、本发明实施例提供的高熵合金复合膜的制备方法,通过调整溅射电压、溅射电流、离子掺杂能量、掺杂元素、离子掺杂剂量等参数,可以更好地控制薄膜的生长,以交替沉积复合离子掺杂的方式优化薄膜结构,最终形成耐磨、耐腐蚀及耐高温的高熵合金功能复合膜。

29.3、本发明实施例提供的高熵合金复合膜,包括高熵合金膜本体以及自所述高熵合金膜本体的表面向其内部延伸的离子掺杂层,通过在高熵合金膜本体的表面向其内部掺入一定深度的金属离子,从而形成具有非晶-纳米晶-细晶一体化的结构层,大幅提高了薄膜的耐磨损、耐腐蚀及耐高温性能,使得本发明的高熵合金复合膜可以应用于高温等极端条件下的机械齿轮、轴承、花键传动等军事领域。

30.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

31.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

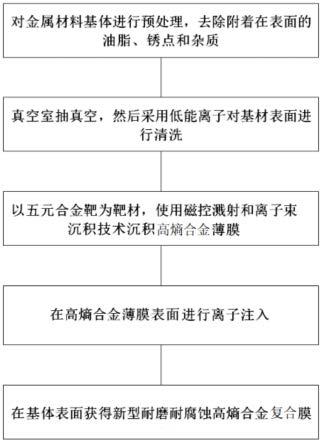

32.图1为本发明提供的高熵合金复合膜的制备流程图。

33.图2为实施例1制得的高熵合金复合膜的截面图。

34.图3为实施例1制得的高熵合金复合膜的结构示意图。

35.图4为实施例1和对比例1制得的高熵合金膜的摩擦磨损曲线图。

36.图5为实施例1和对比例1制得的高熵合金膜的极化曲线图。

37.图6为实施例1制得的高熵合金复合膜的表面形貌图。

38.图7为对比例1制得的高熵合金膜的表面形貌图。

39.图8为实施例1和对比例1制得的高熵合金膜的纳米硬度图。

40.图9为实施例1制得的高熵合金复合膜在摩擦磨损后的磨痕2d横截面轮廓图。

41.图10为对比例1制得的高熵合金膜在摩擦磨损后的磨痕2d横截面轮廓图。

具体实施方式

42.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

43.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

44.本发明是基于发明人的下列发现完成的:

45.在现有的高熵合金薄膜制备技术中,磁控溅射技术沉积速率快、薄膜结构致密、机械性能优良且通过工艺参数可以灵活控制薄膜的厚度和性能,但大量研究表明,磁控溅射所制备的高熵合金薄膜厚度有限,由于基材和薄膜存在较大的键合类型差异,同时受制备工艺的限制,薄膜与基材难以形成良好的化学键合,与基体附着力差。热喷涂技术中的大气等离子喷涂(aps)工艺具有火焰温度高、能量集中、粘结强度高、沉积效率高、涂层稀释率低的优势,但由于热喷涂制备的高熵合金涂层粒子层间的界面处难以保持较高的结合率,导致涂层仍然存在部分缺陷和夹杂;此外喷涂过程是在大气环境中进行的,熔融态颗粒容易与气体反应生成氧化物夹杂。激光熔覆技术具有高能量密度和熔覆层快速冷却的优势,能有效避免涂层成分偏析,且涂层与基材结合强度高,但是粉末混合过程中容易产生较大的应力,涂层容易出现气孔、裂纹等缺陷,容易发生破裂。

46.为此,本发明提出了一种膜层质量高(无气孔、无裂纹、无夹杂)且耐磨、耐腐蚀、耐高温的高熵合金复合膜及其制备方法。本发明的制备方法采用磁控溅射和离子束交替的方式沉积高熵合金膜,由此可增强薄膜与基材的附着力,使薄膜表面保持好的粗糙度,极大地提升了薄膜表面的耐磨性能;之后,再对高熵合金膜进行离子掺杂,掺杂的高能离子与薄膜表面原子发生碰撞损伤了原有晶格结构,使薄膜表面形成非晶态无晶界的表面层,在该非晶相中不存在晶界位错等缺陷,因此可提高薄膜的致密度,降低表层的微电池数目和腐蚀性介质到达基材的通道数量,从而提高薄膜的耐腐蚀性和膜层质量。离子掺杂还可以进一步提升薄膜的耐磨性能,其作用机制有二:其一是通过析出的硬化相来提高薄膜表面的强韧性,当给薄膜掺入活性离子时,可形成细小的弥散分布的碳化物和氮化物硬质相,随着掺杂离子数量的增加,这些硬化相不断聚集,从而提高了材料的表面硬度;其二是降低摩擦系数,高能离子与晶格原子发生碰撞后,引起大量原子从原来的点阵位置离开,从而导致高度畸变,形成非晶态结构,因此使薄膜表面摩擦系数减小。综上分析,本发明的制备方法采用磁控溅射镀膜和离子束沉积工艺在基材表面制备薄膜,然后再在薄膜表面进行抗磨和抗腐蚀离子掺杂,从而在基材表面制备耐磨耐腐蚀的高熵合金复合膜,可以提高膜基结合力,显著降低工件表面摩擦系数以及耐磨损、耐腐蚀性能,可用于航空航天高温轴承等需要耐磨耐腐蚀的泵阀用轴承、齿轮等机械零部件,满足300~1000℃范围的耐磨损耐腐蚀需求,解决现有技术中制备类二维结构高熵合金薄膜带来膜基结合力较差以及薄膜容易出现气孔、裂纹等缺陷的问题,提高耐磨耐腐蚀性能。

47.下面参考图1对本发明实施例提供的耐磨耐腐蚀耐高温的高熵合金复合膜的制备方法进行详细描述。根据本发明的实施例,该方法包括如下步骤:

48.s0、对基材表面进行预处理,去除附着在金属材料基体表面的油污、锈点和杂质;

49.在该步骤中,采用金属除脂溶剂去除金属材料的表面油污,采用四氯乙烯试剂浸泡10~20分钟去除金属材料的表面残余油脂杂质,采用金属清洗剂在超声清洗机中超声清洗10~20分钟,去除金属材料表面有机物残留,然后放置于烘干箱中烘干10~20分钟。

50.具体的,首先采用金属除脂溶剂擦拭去除金属基体材料上油污,使其表面不能有油污,然后将基体材料放入无污染的四氯乙烯中浸泡10~20分钟后取出,再用宣纸吸净残留溶剂后,最后用干净的丝绸进行擦拭;接着将经过上述处理后的基体材料放入金属清洗剂中,使用超声清洗机超声清洗10~20分钟后取出,再用干净绸布擦干,擦干时,在材料的

光滑表面上沿同一方向进行擦拭,保证其表面没有水渍和杂质残留,同时不使用已经被污染、浸湿的绸布对试件进行擦拭;然后放置于烘干箱中烘干10~20分钟。需要说明的是,本领域技术人员可以根据实际需要对所采用的金属除脂溶剂和金属清洗剂的具体类型进行选择,例如金属除脂溶剂可以采用市售普通金属除油脂溶剂,成分包括硅酸钠、碳酸钠、氢氧化钠、溶剂水等;清洗用的四氯乙烯为市售普通有机溶剂,也可用其他有机溶剂代替;金属清洗剂可以为是由非离子表面活性剂、有机碱和纯水混合组成的一种环保金属清洗剂。

51.s1、将预处理后基材放入镀膜装置的真空室内,抽真空,然后采用离子源低能离子轰击基材表面进行真空离子清洗;

52.在该步骤中,是在真空度为3.0

×

10-4

pa~1.8

×

10-3

pa的条件下,采用离子源低能离子轰击基材表面进行真空离子清洗,离子源气源采用纯度为99.99%的ar气,真空室通入ar气使其工作气压为0.1pa~5pa,低能离子轰击的负偏压至-400v~-1000v,进行辉光发电,清洗基材表面;

53.具体的,采用低能离子轰击基材表面进行真空离子清洗,并对基材表层加热,轰击处理时间为20~30min。需要说明的是,本领域技术人员可以根据实际需要对负偏压的具体条件进行选择,根据本发明的一个具体实施例,离子源低能离子轰击的负偏压为-500v时,离子清洗效果好。

54.s2、选择高熵合金靶材,使用离子束辅助沉积镀膜装置在基材表面进行膜层沉积;

55.在该步骤中,采用磁控溅射源、离子束沉积交替对基材表面进行高熵合金膜层复合沉积改性,使用cocrfenimn(纯度为99.99%)靶材,先开启磁控溅射源,沉积时间5min~30min,之后再开启离子源,离子轰击时间5~20min,交替5次~10次,以离子轰击为结束。

56.具体的,磁控溅射源的溅射电压为400v~800v,溅射电流为1a~5a,通入ar和n2气,流量占比控制在ar/n2=0.2~0.5:1,溅射气压为0.5

×

10-1

pa~2.0

×

10-1

pa,脉冲负偏压为-30v~-600v。磁控溅射源的磁控溅射靶直径为50~150mm。需要说明的是,使用磁控溅射源、离子束沉积对基材表面进行复合沉积改性时的交替次数不受限制,本领域技术人员可以根据实际需要对负偏压的具体条件进行选择。根据本发明的一个具体实施例,交替沉积6次。发明人发现,该交替沉积次数可以明显得到性能优异的新型结构高熵合金膜。

57.s3、采用金属离子在高熵合金膜表面进行离子掺杂,从而在基材表面制备得到耐磨耐腐蚀高熵合金复合膜;

58.在该步骤中,采用高能离子束在步骤s2得到的高熵合金膜表面掺入金属离子,金属离子可以为铬离子、钛离子、钼离子、铝离子、铜离子等,通过掺入金属离子,可以在掺入深度范围内导致晶粒细化,形成置换、填隙等固溶体,大幅度提高耐磨损和耐腐蚀性能。具体的,掺入金属离子可以采用纯度为99.98%的金属靶材,掺入能量为10kev~100kev,掺入剂量为1.0

×

10

17

ions/cm2~4.0

×

10

17

ions/cm2。

59.s4、最后将制备有耐磨耐腐蚀高熵合金复合膜的金属材料清洗后烘干,并真空密封封存。

60.在该步骤中,将材料清洗后烘干并真空密封封存,是将表面制备有耐磨耐腐蚀高熵合金复合膜的金属材料放入酒精水溶液中,利用超声清洗机超声清洗5~10分钟,取出使用干净绸布擦干,然后放置于烘干箱中烘干10~20分钟,并将烘干后的金属材料用真空封装机真空密封封存。

61.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

62.实施例1

63.本实施例提供了一种高熵合金复合膜的制备方法,包括如下步骤:

64.s0、采用市售的金属除脂溶剂去除泵阀用轴承(金属基体材料)表面的油污,使其表面不能有油脂,然后将基体材料放入无污染的四氯乙烯中浸泡15分钟后取出,再用宣纸吸净残留溶剂后,最后用干净的丝绸进行擦拭;接着将经过上述处理后的基体材料放入市售的金属清洗剂中,使用超声清洗机超声清洗15分钟后取出,使用干净绸布擦干,擦干时,在材料的光滑表面上沿同一方向进行擦拭,保证其表面没有水渍和杂质残留,同时不使用已经被污染、浸湿的绸布对试件进行擦拭;然后放置于烘干箱中烘干10分钟。

65.s1、将经过上述预处理后的金属基体材料放到镀膜装置真空室的工装台上,将真空室抽真空,在真空度为3.0

×

10-4

pa的条件下,采用离子源低能离子轰击基材表面进行真空离子清洗,气源采用纯度为99.99%的ar气,真空室通入ar气使其工作气压为1.8pa,离子源低能离子轰击的负偏压为-500v,进行辉光发电,清洗基材表面。

66.s2、使用磁控溅射源、离子束交替轰击cocrfenimn靶材,从而对完成步骤s1的基材表面进行薄膜沉积,先开启磁控溅射源,磁控溅射靶直径为100mm,磁控溅射源运行的电压为500v,溅射电流为1a,通入ar、n2气,流量占比控制在ar/n2=0.3,溅射气压为1.0

×

10-1

pa,脉冲负偏压为-90v,沉积时间15min,关闭磁控溅射源,之后开启离子源进行离子束沉积,真空室通入ar气使其工作气压为2.0

×

10-2

pa,电压10kv,离子束沉积时间15min,交替6次,以离子轰击为结束,在基材表面制备得到沉积的高熵合金薄膜。

67.s3、采用纯度为99.98wt.%的金属ti靶材,使用金属离子源在步骤s2制得的高熵合金薄膜表面掺入金属ti离子,离子掺入能量为80kev,掺入剂量为3.0

×

10

17

ions/cm2,分2次掺入,每次各掺入总剂量的一半,最终在基材表面制备得到高熵合金复合膜。

68.s4、将制备有薄膜的金属材料放入酒精水溶液中,利用超声清洗机超声清洗10分钟,取出使用干净绸布擦干,然后放置于烘干箱中烘干10分钟,并将烘干后的上述金属材料用真空封装机真空密封封存。

69.如图2和图3所示,本实施例制得的高熵合金复合膜包括高熵合金膜本体10(设置在基体01的表面)以及自所述高熵合金膜本体10的表面向其内部延伸的离子掺杂层11,在本实施例中所述离子掺杂层11的厚度为52nm,占所述高熵合金膜本体10的总厚度的10%,在所述离子掺杂层中掺杂的离子的质量百分含量为2%。参见图3,进一步地,所述离子掺杂层11包括非晶层111和纳米晶层112,非晶层111位于所述高熵合金膜本体10的表面且位于所述纳米晶层112的外侧,在所述纳米晶层112的内侧为细晶层113,这样的非晶-纳米晶-细晶一体化的结构层,有利于大幅提高薄膜的耐磨损和耐腐蚀性能。

70.实施例2

71.除以下内容外,其余内容与实施例1相同。

72.步骤s2:使用磁控溅射源、离子束交替轰击cocrfenimn靶材,从而对完成步骤s1的基材表面进行薄膜沉积,先开启磁控溅射源,磁控溅射靶直径为50mm,磁控溅射源运行的电压为800v,溅射电流为5a,通入ar、n2气,流量占比控制在ar/n2=0.2,溅射气压为2.0

×

10-1

pa,脉冲负偏压为-300v,沉积时间20min,关闭磁控溅射源,之后开启离子源进行离子束沉

积,真空室通入ar气使其工作气压为1.0

×

10-2

pa,电压10kv,离子束沉积时间10min,交替6次,以离子轰击为结束,在基材表面制备得到沉积的高熵合金薄膜。

73.实施例3

74.除以下内容外,其余内容与实施例1相同。

75.步骤s2:使用磁控溅射源、离子束交替轰击cocrfenimn靶材,从而对完成步骤s1的基材表面进行薄膜沉积,先开启磁控溅射源,磁控溅射靶直径为150mm,磁控溅射源运行的电压为600v,溅射电流为1a,通入ar、n2气,流量占比控制在ar/n2=0.5,溅射气压为0.5

×

10-1

pa,脉冲负偏压为-600v,沉积时间10min,关闭磁控溅射源,之后开启离子源进行离子束沉积,真空室通入ar气使其工作气压为0.5

×

10-2

pa,电压10kv,离子束沉积时间20min,交替5次,以离子轰击为结束,在基材表面制备得到沉积的高熵合金薄膜。

76.实施例4

77.除以下内容外,其余内容与实施例1相同。

78.步骤s3:采用纯度为99.98wt.%的金属ti靶材,使用金属离子源在步骤s2制得的高熵合金薄膜表面掺入金属ti离子,离子掺入能量为55kev,掺入剂量为4.0

×

10

17

ions/cm2,最终在基材表面制备得到高熵合金复合膜。

79.实施例5

80.除以下内容外,其余内容与实施例1相同。

81.步骤s3:采用纯度为99.99wt.%的金属cr靶材,使用金属离子源在步骤s2制得的高熵合金薄膜表面掺入金属cr离子,离子掺入能量为10kev,掺入剂量为2.5

×

10

17

ions/cm2,最终在基材表面制备得到高熵合金复合膜。

82.实施例6

83.除以下内容外,其余内容与实施例1相同。

84.步骤s2:采用alcocrfeni五元金属靶材。

85.步骤s3:采用纯度为99.99wt.%的金属mo靶材,使用金属离子源在步骤s2制得的高熵合金薄膜表面掺入金属mo离子,离子掺入能量为100kev,掺入剂量为2.0

×

10

17

ions/cm2,最终在基材表面制备得到高熵合金复合膜。

86.对比例1

87.除以下内容外,其余内容与实施例1相同。

88.本对比例中省略步骤s3。

89.图4所示为实施例1、对比例1制得的高熵合金膜的摩擦磨损曲线,由图4可知,离子掺杂后(实施例1),高熵合金涂层的摩擦系数得到显著降低,降低了约57%。

90.图5所示为实施例1、对比例1制得的高熵合金膜的极化曲线,从图5可以看出,离子掺杂后(实施例1),高熵合金涂层的耐腐蚀性能得到大幅提高,腐蚀电流降低了1倍。

91.图6和图7分别是实施例1、对比例1制得的高熵合金膜的表面形貌图,参见图6-7可知,离子掺杂(实施例1)可以显著提高高熵合金涂层的致密性和表面光洁度。

92.图8为实施例1、对比例1制得的高熵合金膜的纳米硬度图,由图8可知,离子掺杂后(实施例1),高熵合金涂层的硬度提高了7%。

93.图9和图10为实施例1、对比例1制得的高熵合金膜在摩擦磨损后的磨痕2d横截面轮廓图,从图9-10可以看出,离子掺杂后(实施例1),磨痕深度减小了约70%,显著提高了高

熵合金涂层的耐磨性能。

94.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1