一种纳米铜修饰碳纳米管增强钛基复合材料的制备方法

1.本发明属于复合材料制备技术领域,具体涉及一种纳米铜修饰碳纳米管增强钛基复合材料的制备方法。

背景技术:

2.钛及钛合金具有高比强度、优异的耐热性以及耐腐蚀性等杰出特性,被广泛地应用于航空航天、国防军事等领域。随着现代科学技术的迅猛发展,对铜合金的综合性能提出了更高的要求。复合化是钛合金实现高性能化的有效途径之一,通过在钛合金基体中引入增强体,可获得非连续增强钛基复合材料。因此,非连续增强钛基复合材料具有比钛合金更高的比强度和比弹性模量,以及优异的耐高温性能和耐蚀性能,被认为是能够改善钛合金性能和进一步拓展其应用的高性能材料。

3.在众多增强体中,碳纳米管等碳纳米材料因表现出超高的弹性模量、高抗拉强度以及良好的韧性等突出优势,被认为是钛基复合材料中具有潜力的增强体。

4.然而,碳纳米管由于强大的范德华力以及密度与钛基体差异较大而导致其在混合粉末中产生团聚现象。此外,碳纳米管与钛基体之间的化学相容性较差,在高温环境下很容易在碳纳米管的缺陷处发生反应生成过量的tic,因此会削弱碳纳米管的强化效果,而且碳化物的脆性会恶化材料的力学性能。因此,如何提高cnts在混合粉末中的弥散性并实现cnts的优异本征力学性能,改善界面结合,获得强塑性匹配的钛基复合材料是目前需要解决的问题。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种纳米铜修饰碳纳米管增强钛基复合材料的制备方法。该方法首先结合粉末混合和煅烧工艺对碳纳米管进行表面化学修饰,制备出cu-mwcnts。相比于mwcnts,cu-mwcnts减小了其与钛基体之间密度的差距,进而提高在混粉过程中其ti基粉末中的分散性。并且修饰在碳纳米管表面的cu颗粒在成型过程中阻碍ti元素和c元素之间的反应,在一定程度上抑制tic的生成,从而避免界面脆性碳化物的过渡产生和对碳纳米管结构完整性的破坏,可有效增强碳纳米管的强化效果,得到强塑性匹配的cu-mwcnts增强钛基复合材料。

6.本发明的目的可以通过以下方案来实现:

7.本发明提供了一种纳米铜修饰碳纳米管增强钛基复合材料的制备方法,所述制备方法包括以下步骤:

8.(1)将碳纳米管与一水醋酸铜粉末进行球磨混合,使得碳纳米管与一水醋酸铜粉末均匀混合,获得碳纳米管/醋酸铜复合粉末;

9.(2)将碳纳米管/醋酸铜复合粉末保温,获得cu-mwcnts复合粉末;

10.(3)将cu-mwcnts复合粉体与ti基粉末球磨混合,获得cu-mwcnts/ti基复合粉体;

11.(4)使用热压烧结工艺对cu-mwcnts/ti基复合粉体进行热压烧结,获得纳米铜修

饰碳纳米管增强钛基复合材料,即所述纳米铜修饰碳纳米管增强钛基复合材料。

12.进一步地,步骤(1)中碳纳米管与一水醋酸铜粉末球磨前先混合进行研磨预处理;研磨预处理的时间为10~30min。碳纳米管与一水醋酸铜粉末的质量比为1:4~10。

13.进一步地,步骤(1)中所述球磨的转速为100~200rpm,球磨时间为0.5~2h。碳纳米管/醋酸铜复合粉末与球磨介质的质量比为1:25-30。球磨介质为玛瑙球。

14.进一步地,步骤(2)中所述保温的温度为350~450℃,时间为3~5h,升温速率为2~10℃/min,保温的气氛为惰性气体,包括氮气、氩气中的一种或多种。升温速率对本产品的性能会有一定的影响,升温速率会影响醋酸铜高温分解生成铜颗粒尺寸的大小。升温速率低会造成析出金属的过冷度大而导致其尺寸较小,而升温速率高,就会导致尺寸较大。

15.进一步地,步骤(3)中所述cu-mwcnts/ti复合粉体中cu-mwcnts复合粉末的质量分数范围为0.1~1%。

16.进一步地,步骤(3)中所述ti基粉末为纯钛粉或钛合金粉末。

17.进一步地,步骤(3)中所述球磨的转速为200~400rpm,球磨时间为3~5h。球磨为行星球磨,球料比为(3~5):1;球磨介质为不锈钢球。

18.进一步地,步骤(4)中所述热压烧结的温度为950~1100℃,压力为40~45mpa,时间为0.5~1h。当温度过高(>1100℃)时,碳纳米管与钛基体的反应倾向性会加剧,可能会导致碳纳米管全部反应生成tic,因此会失去碳纳米管的本征结构;当温度过低(<950℃)时,外界的热输入无法提供烧结成形所需的驱动力,因此会导致块体致密性变差,影响力学性能。压力过大对整体的烧结过程没有影响,但是当压力过小(<40mpa)时,无法提供足够的力来使块体致密,因此容易引入缺陷,例如孔洞等。本发明设定的最大压力值基于本实验室所使用的石墨模具所承受的最大压力。

19.本发明首先将碳纳米管(mwcnts)和适量的一水醋酸铜粉末进行混合,然后将混合粉末放入惰性气氛中进行煅烧获得cu-mwcnts粉末。然后将cu-mwcnts粉末与钛合金粉末进行行星球磨,采用热压烧结炉进行加压烧结,最后得到cu-mwncts增强钛基复合材料。本发明通过研磨+球磨的方式来提高mwcnts与一水醋酸铜粉末之间的均匀混合程度,然后通过热分解法使铜颗粒均匀包覆在mwcnts的表面,获得cu-mwncts粉末。cu-mwcnts粉末与ti基粉末在行星球磨后进行热压烧结,cu-mwcnts中表面的cu与ti原位反应生成ti2cu,可有效缓解tic的过多形成,从而避免tic对mwcnts结构完整性的破坏,增强了mwcnts的强化效果,改善了mwcnts与钛合金粉末的界面润湿性,提高界面强度,得到强塑性提高的cu-mwcnts增强钛基复合材料。

20.进一步地,所述纳米铜修饰碳纳米管增强钛基复合材料的制备方法,具体包括以下步骤:

21.(1)将碳纳米管与一水醋酸铜粉末进行研磨混合,所述研磨混合的时间为10~30min。碳纳米管与一水醋酸铜粉末的质量比为1:4~10。称取适量的一水醋酸铜粉末有利于铜颗粒的均匀包覆,称量质量比如果过小(《4),其碳纳米管被包覆铜的含量较少,后续烧结中少量的单质铜对碳纳米管与ti之间的界面修饰作用没有任何效果;如果添加过量(>10),不可避免的会造成部分纳米铜会发生团聚,形成粗大的铜颗粒。

22.(2)将混合后的粉末进行球磨混合,使得碳纳米管与一水醋酸铜粉末均匀混合,获得碳纳米管/醋酸铜复合粉末,所述球磨的转速为100~200rpm,球磨时间为0.5~2h。碳纳

米管/醋酸铜复合粉末与球磨介质的质量比为1:(25-30),球磨介质为玛瑙球。

23.(3)将碳纳米管/醋酸铜复合粉末保温,获得cu-mwcnts复合粉末,所述保温的温度为350~450℃,时间为3~5h,升温速率为2~10℃/min。保温的气氛为氮气、氩气等惰性气体。适当的保温温度有利于反应产物的完全分解,保温温度过低(小于350℃),会造成一水合醋酸铜的分解产物为cu2o、cuo等铜的氧化物,无法充分反应,引入杂质。

24.(4)将cu-mwcnts复合粉体与ti基粉末球磨混合,获得cu-mwcnts/ti基复合粉体,所述cu-mwcnts/ti基复合粉体中cu-mwcnts复合粉末的质量分数为0.1~1%,所述ti基粉末为纯钛粉或钛合金粉末,所述球磨的转速为200~400rpm,球磨时间为3~5h。球磨为行星球磨,球料比为(3~5):1;球磨介质为不锈钢球。

25.(5)使用热压烧结工艺对cu-mwcnts/ti基复合粉体进行热压烧结,获得cu-mwcnts增强钛基复合材料,所述热压烧结的温度为950~1100℃,压力为40~45mpa,时间为0.5~1h。

26.本发明与现有技术相比具有以下优点:

27.(1)本发明使用热分解法对碳纳米管进行表面修饰铜。反应前驱体采用一水醋酸铜,结合粉末混合和煅烧工艺制备纳米铜修饰碳纳米管。纳米铜的反应前驱体选择一水醋酸铜,相比于受热分解生成含氮、硫等危害气体的前驱体硝酸铜、硫酸铜,一水醋酸铜受热分解生成co2,其对环境危害较小。在成本上,相比于四水合甲酸铜,一水醋酸铜的成本要远低于四水合甲酸铜,且纳米铜修饰碳纳米管的制备流程简单,易于操作,粉末混合工艺可使铜颗粒在碳纳米管上的分布相对均匀,在一定程度上缓解了通过溶液混合,由于溶液静置等原因,可能产生包覆不均匀的问题。

28.(2)本发明使纳米铜包覆在碳纳米管的表面以修饰碳纳米管,纳米铜作为β稳定性元素,在钛合金基体内会固溶形成ti2cu金属间化合物。此外,铜和碳纳米管之间不形成任何碳化物,因此,可改善mwcnts与ti的界面润湿性,提高界面结合强度,进一步提高碳纳米管增强钛基复合材料的力学性能。此外,相比于其他界面修饰元素如镍、银等,低成本的铜也有可能会成为后续工业化生产的更优选择。

29.(3)本发明操作工艺简单,成本低,无需中间原位合成过程前驱体,可通过低成本的热压烧结工艺进行制备,应用范围广,适用于各种牌号的钛合金粉末,可以工业化生产。

附图说明

30.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

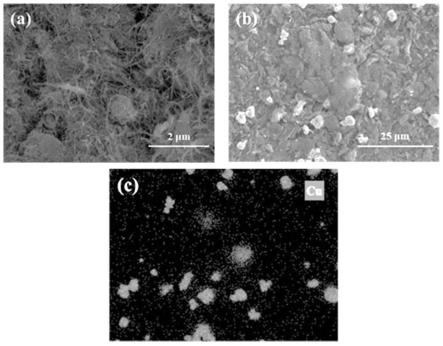

31.图1为本发明实施例1制备的cu-mwcnts的sem和eds照片;其中,a为cu-mwcnts的高倍sem图片,b为cu-mwcnts的低倍sem图片,c为对应b的eds面扫结果;

32.图2为本发明实施例1制备的cu-mwcnts的tem照片;

33.图3为本发明实施例1制备的cu-mwcnts的xrd图片;

34.图4为本发明实施例1中原始mwcnts、制备的cu-mwcnts以及分别球磨后复合粉末的raman照片;

35.图5为本发明实施例1中球磨cu-mwcnts/tc4复合粉末的sem(左图)和eds照片(右图)(右上为碳元素的eds面扫照片,右下为铜元素的eds面扫结果);

36.图6为本发明实施例1制备的cu-mwcnts/tc4基复合材料的sem图片(左图)和raman图片(右图);

37.图7为tc4合金,本发明实施例1制备的cu-mwcnts/tc4基复合材料和对比例1制备的mwcnts-tc4基复合材料的工程应力-应变曲线。

具体实施方式

38.下面结合附图和具体实施例对本发明进行详细说明。以下实例在本发明技术方案的前提下进行实施,提供了详细的实施方式和具体的操作过程,将有助于本领域的技术人员进一步理解本发明。需要指出的是,本发明的保护范围不限于下述实施例,在本发明的构思前提下做出的若干调整和改进,都属于本发明的保护范围。

39.实施例1

40.本实施例提供了一种纳米铜修饰碳纳米管增强钛基复合材料界面优化及制备方法,包括以下步骤:

41.(1)将碳纳米管与一水醋酸铜粉末进行研磨混合30min。碳纳米管和一水醋酸铜的质量比为1:5。

42.(2)将(1)获得的粉末置于卧式球磨机,球磨介质为玛瑙球,转速为100rpm,复合粉末与玛瑙研磨球的质量比为1:30,球磨30min,得到碳纳米管/醋酸铜复合粉末。

43.(3)将(2)获得的碳纳米管/醋酸铜复合粉末置于cvd设备的反应室中,通入氮气进行排气,以2℃/min速率升温至350℃。保温3h后,停止通入氮气,待反应室冷却至室温后取出,得到cu-mwcnts复合粉末。制备的cu-mwcnts的sem和eds照片如图1所示。

44.(4)将(3)获得的cu-mwcnts复合粉末与球形tc4粉末放置于行星球磨机中进行混粉,得到cu-mwcnts/tc4基复合粉末;所述混粉过程中行星球磨机的转速为300rpm,球料比为5:1,球磨时间为5h;cu-mwcnts/ti基复合粉体中cu-mwcnts复合粉末的质量分数为0.5%。

45.(5)将(4)获得的cu-mwcnts/tc4基复合粉末进行热压烧结工艺,得到cu-mwcnts增强tc4基复合材料块体;所述热压烧结的压强为45mpa,温度为1050℃,时间为1h。

46.本发明实施例1制备的cu-mwcnts的tem照片如图2所示;本发明实施例1制备的cu-mwcnts的xrd图片如图3所示;原始mwcnts、制备的cu-mwcnts以及分别球磨后复合粉末的raman照片如图4所示;球磨cu-mwcnts/tc4复合粉末的sem和eds照片如图5所示;cu-mwcnts/tc4基复合材料的sem图片和raman图片如图6所示;实施例1制备的cu-mwcnts/tc4基复合材料和对比例1制备的mwcnts-tc4基复合材料的工程应力-应变曲线如图7所示。

47.对比例1

48.本对比例的制备方法包括以下步骤:

49.(1)将碳纳米管与球形tc4粉末放置于行星球磨机中进行混粉,得到mwcnts-tc4复合粉末;所述混粉过程中行星球磨机的转速为300rpm,球料比为5:1,球磨时间为5h;

50.(2)将mwcnts-tc4复合粉末进行热压烧结工艺,得到mwcnts增强tc4基复合材料块体;所述热压烧结的压强为45mpa,温度为1050℃,时间为1h。mwcnts/tc4复合材料中mwcnts的质量分数为0.5%。

51.对比例2

52.本对比例提供了一种纳米铜修饰碳纳米管增强钛基复合材料界面优化及制备方法,包括以下步骤:

53.(1)将碳纳米管与一水醋酸铜粉末进行研磨混合30min。碳纳米管和一水醋酸铜的用量比为1:15。

54.(2)将(1)获得的粉末置于卧式球磨机,球磨介质为玛瑙球,转速为100rpm,复合粉末与玛瑙研磨球的质量比为1:30,球磨30min,得到碳纳米管/醋酸铜复合粉末。

55.(3)将(2)获得的碳纳米管/醋酸铜复合粉末置于cvd设备的反应室中,通入氮气进行排气,以2℃/min速率升温至350℃。保温3h后,停止通入氮气,待反应室冷却至室温后取出,得到cu-mwcnts复合粉末。

56.(4)将(3)获得的cu-mwcnts复合粉末与球形tc4粉末放置于行星球磨机中进行混粉,得到cu-mwcnts/tc4基复合粉末;所述混粉过程中行星球磨机的转速为300rpm,球料比为5:1,球磨时间为5h;cu-mwcnts/ti基复合粉体中cu-mwcnts复合粉末的质量分数为0.5%。

57.(5)将(4)获得的cu-mwcnts/tc4基复合粉末进行热压烧结工艺,得到cu-mwcnts增强tc4基复合材料块体;所述热压烧结的压强为45mpa,温度为1050℃,时间为1h。

58.制得的复合材料的一水醋酸铜的用量,表面修饰铜量较多,界面结合强度下降。

59.对比例3

60.本对比例提供了一种纳米铜修饰碳纳米管增强钛基复合材料界面优化及制备方法,包括以下步骤:

61.(1)将碳纳米管与一水醋酸铜粉末进行研磨混合30min。碳纳米管和一水醋酸铜的用量比为1:5。

62.(2)将(1)获得的粉末置于卧式球磨机,球磨介质为玛瑙球,转速为100rpm,复合粉末与玛瑙研磨球的质量比为1:30,球磨30min,得到碳纳米管/醋酸铜复合粉末。

63.(3)将(2)获得的碳纳米管/醋酸铜复合粉末置于cvd设备的反应室中,通入氮气进行排气,以2℃/min速率升温至300℃。保温3h后,停止通入氮气,待反应室冷却至室温后取出,得到cu-mwcnts复合粉末。

64.(4)将(3)获得的cu-mwcnts复合粉末与球形tc4粉末放置于行星球磨机中进行混粉,得到cu-mwcnts/tc4基复合粉末;所述混粉过程中行星球磨机的转速为300rpm,球料比为5:1,球磨时间为5h;cu-mwcnts/ti基复合粉体中cu-mwcnts复合粉末的质量分数为0.5%。

65.(5)将(4)获得的cu-mwcnts/tc4基复合粉末进行热压烧结工艺,得到cu-mwcnts增强tc4基复合材料块体;所述热压烧结的压强为45mpa,温度为1050℃,时间为1h。

66.本对比例中复合粉末保温温度较低,影响铜颗粒尺寸,性能不佳。

67.实施例2

68.本实施例提供了一种纳米铜修饰碳纳米管增强钛基复合材料界面优化及制备方法,包括以下步骤:

69.(1)将碳纳米管与一水醋酸铜粉末进行研磨混合20min。碳纳米管和一水醋酸铜的用量比为1:4。

70.(2)将(1)获得的粉末置于卧式球磨机,球磨介质为玛瑙球,转速为150rpm,复合粉

末与玛瑙研磨球的质量比为1:25,球磨1h,得到碳纳米管/醋酸铜复合粉末。

71.(3)将(2)获得的碳纳米管/醋酸铜复合粉末置于cvd设备的反应室中,通入氮气进行排气,以5℃/min速率升温至400℃。保温4h后,停止通入氮气,待反应室冷却至室温后取出,得到cu-mwcnts复合粉末;

72.(4)将(3)获得的cu-mwcnts复合粉末与球形tc4粉末放置于行星球磨机中进行混粉,得到cu-mwcnts/tc4基复合粉末;所述混粉过程中行星球磨机的转速为300rpm,球料比为3:1,球磨时间为5h;cu-mwcnts/ti基复合粉体中cu-mwcnts复合粉末的质量分数为0.25%。

73.(5)将(4)获得的cu-mwcnts/tc4基复合粉末进行热压烧结工艺,得到cu-mwcnts增强tc4基复合材料块体;所述热压烧结的压强为45mpa,温度为1000℃,时间为30min。

74.本发明使纳米铜包覆在碳纳米管的表面以修饰碳纳米管,可改善mwcnts与ti的界面润湿性,提高界面结合强度,提高了碳纳米管增强钛基复合材料的力学性能。

75.实施例3

76.本实施例提供了一种纳米铜修饰碳纳米管增强钛基复合材料界面优化及制备方法,包括以下步骤:

77.(1)将碳纳米管与一水醋酸铜粉末进行研磨混合10min。碳纳米管和一水醋酸铜的用量比为1:6。

78.(2)将(1)获得的粉末置于卧式球磨罐,球磨介质为玛瑙球,转速为200rpm,复合粉末与玛瑙研磨球的质量比为1:28,球磨2h,得到碳纳米管/醋酸铜复合粉末。

79.(3)将(2)获得的碳纳米管/醋酸铜复合粉末置于cvd设备的反应室中,通入氮气进行排气,以8℃/min速率升温至450℃。保温5h后,停止通入氮气,待反应室冷却至室温后取出,得到cu-mwcnts复合粉末

80.(4)将(3)获得的cu-mwcnts复合粉末与球形tc4粉末放置于行星球磨机中进行混粉,得到cu-mwcnts/tc4基复合粉末;所述混粉过程中行星球磨机的转速为250rpm,球料比为5:1,球磨时间为3h;cu-mwcnts/ti基复合粉体中cu-mwcnts复合粉末的质量分数为0.3%;

81.(5)将(4)获得的cu-mwcnts/tc4基复合粉末进行热压烧结工艺,得到cu-mwcnts增强tc4基复合材料块体;所述热压烧结的压强为45mpa,温度为1100℃,时间为30min。

82.本发明使纳米铜包覆在碳纳米管的表面以修饰碳纳米管,可改善mwcnts与ti的界面润湿性,提高界面结合强度,提高了碳纳米管增强钛基复合材料的力学性能。

83.实施例4

84.本实施例提供了一种纳米铜修饰碳纳米管增强钛基复合材料界面优化及制备方法,包括以下步骤:

85.(1)将碳纳米管与一水醋酸铜粉末进行研磨混合25min。碳纳米管和一水醋酸铜的用量比为1:7。

86.(2)将(1)获得的粉末置于卧式球磨机,球磨介质为玛瑙球,转速为150rpm,复合粉末与玛瑙研磨球的质量比为1:30,球磨2h,得到碳纳米管/醋酸铜复合粉末。

87.(3)将(2)获得的碳纳米管/醋酸铜复合粉末置于cvd设备的反应室中,通入氮气进行排气,以4℃/min速率升温至450℃。保温3h后,停止通入氮气,待反应室冷却至室温后取

出,得到cu-mwcnts复合粉末;

88.(4)将(3)获得的cu-mwcnts复合粉末与球形tc4粉末放置于行星球磨机中进行混粉,得到cu-mwcnts/tc4基复合粉末;所述混粉过程中行星球磨机的转速为300rpm,球料比为4:1,球磨时间为3h;cu-mwcnts/ti基复合粉体中cu-mwcnts复合粉末的质量分数为0.75%;

89.(5)将(4)获得的cu-mwcnts/tc4基复合粉末进行热压烧结工艺,得到cu-mwcnts增强tc4基复合材料块体;所述热压烧结的压强为45mpa,温度为1000℃,时间为40min。

90.本发明使纳米铜包覆在碳纳米管的表面以修饰碳纳米管,可改善mwcnts与ti的界面润湿性,提高界面结合强度,提高了碳纳米管增强钛基复合材料的力学性能。

91.实施例5

92.本实施例提供了一种纳米铜修饰碳纳米管增强钛基复合材料界面优化及制备方法,包括以下步骤:

93.(1)将碳纳米管与一水醋酸铜粉末进行研磨混合15min。碳纳米管和一水醋酸铜的用量比为1:9。

94.(2)将(1)获得的粉末置于卧式球磨机,球磨介质为玛瑙球,转速为100rpm,复合粉末与玛瑙研磨球的质量比为1:30,球磨2h,得到碳纳米管/醋酸铜复合粉末。

95.(3)将(2)获得的碳纳米管/醋酸铜复合粉末置于cvd设备的反应室中,通入氮气进行排气,以10℃/min速率升温至350℃。保温5h后,停止通入氮气,待反应室冷却至室温后取出,得到cu-mwcnts复合粉末

96.(4)将(3)获得的cu-mwcnts复合粉末与球形tc4粉末放置于行星球磨机中进行混粉,得到cu-mwcnts/tc4基复合粉末;所述混粉过程中行星球磨机的转速为280rpm,球料比为3:1,球磨时间为5h;cu-mwcnts/ti基复合粉体中cu-mwcnts复合粉末的质量分数为0.8%;

97.(5)将(4)获得的cu-mwcnts/tc4基复合粉末进行热压烧结工艺,得到cu-mwcnts增强tc4基复合材料块体;所述热压烧结的压强为45mpa,温度为1100℃,时间为40min。

98.本发明使纳米铜包覆在碳纳米管的表面以修饰碳纳米管,可改善mwcnts与ti的界面润湿性,提高界面结合强度,提高了碳纳米管增强钛基复合材料的力学性能。

99.以上对发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实施内容。在不冲突的情况,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1