一种铜薄膜的低温原子层沉积制备方法与流程

1.本发明涉及微电子器件制作领域,为一种微电子器件表面沉积技术,具体而言,涉及一种铜镀膜的低温原子层沉积制备方法。

背景技术:

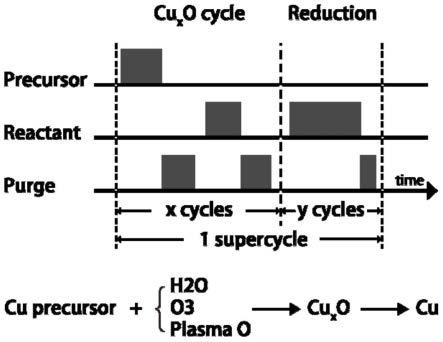

2.原子层沉积(atomic layer deposition,ald)是一种基于气相前驱体及反应物在沉积表面发生化学吸附的纳米薄膜沉积技术,通过自限制性的前驱体及反应物的交替饱和反应获得厚度、组分、形貌及结构在纳米尺度上高度可控的薄膜。如图所示每个循环由前驱体-吹扫-反应物-吹扫这四个步骤组成,循环次数决定了薄膜的厚度。ald技术在高深宽比及沟槽孔洞结果上有极好的保形性,这是磁控溅射、脉冲激光沉积、溶胶凝胶、cvd等技术无法超越的,特别是对界面、掺杂和台阶覆盖率的调控是新一代镀膜工艺迫切需要的。

3.在微电子工业中,具备低电阻率和强抗电迁移能力的金属铜被用作互连线,随着集成电路高速发展,器件特征尺寸在不断减小,高集成度需求为铜互连提出诸多要求。其中,如何低温条件下(≤150℃)在大深宽比的通孔或者沟槽中沉积保形性好、纯度高、导电性好的籽晶层是亟需解决的问题。目前微电子器件的cu互连薄膜在沟槽中的沉积是通过两步法实现的,第一步为物理气相沉积形成一层高保形性cu种子层,第二步为电镀cu形成较厚的导电层。在2016年,微电子器件的最小线宽已经缩小至12nm,这为上述cu种子层的沉积提出极高要求,需要其在高纵宽比的结构中实现极薄均匀且保形的沉积。

4.传统的物理气相沉积(pvd)方法已经难以满足需求,具有自限制特性的原子层沉积(ald)技术崭露头角,自限制的特性保证了原子层沉积的铜薄膜具备高均匀性及台阶覆盖性、杂质少、导电性好的优势。

5.在现有技术下,低温原子层沉积铜工艺路线主要为以下路线:

6.1.cu(dmap)2/znet2(dmap=dimethylamino-2-propoxide)at100-120℃;

7.2.cu(pyrim)2/znet2(pyrim=n-ethyl-2-pyrrolylaldiminate)at120-150℃;

8.3.cu(dmamb)2/hcooh/n2h4(dmamb=dimethylamino-2-methyl-2-butoxide)at100-170℃;

9.4.cu(dmap)2/(hcooh)/bh3nhme2 at 130-160℃;

10.5.cu(hfac)2/pyridine/h2(hfac=1,1,1,5,5,5-hexafluoroacet ylacetonate)at 100℃;

11.6.cu(acac)2(acac=acetylacetonate)+h2 plasma at85-140℃;

12.7.cu(thd)2(thd=2,2,6,6-tetramethylheptane-3,5-dionate)+h2plasma at 60-180℃;

13.8.cu(dmamb)2+h2 plasma at 100-180℃;

14.9.copper(i)-n,n

’‑

di-iso-propylacetamidinate+h2 plasma at 50℃。

15.但在现有的工艺路线中,其中技术路线1和技术路线2中会引入zn杂质;技术路线3使用剧毒物质n2h4;技术路线4需要在催化金属表面实现,不具有普适性;技术路线5、6、7、8

因为使用低蒸汽压源且cu杂质含量高;技术路线9使用脒基源,导致合成难度大成本高。

技术实现要素:

16.本发明的目的在于提供一种铜镀膜的低温原子层沉积制备方法,通过两步法实现在低温环境中在器件表面沉积铜薄膜的技术效果。

17.本发明是这样实现的:

18.一种铜薄膜的低温原子层沉积制备方法,所述方法包括执行至少基本处理工艺在基底表面形成铜薄膜,并可选择的对所述处理工艺进行至少一次的循环处理形成具有目标厚度的目标铜薄膜,所述执行的次数,所述循环的次数基于所述目标铜薄膜的目标厚度确定。

19.在第一方面的第一种可能的实现方式中,所述基本处理工艺包括第一处理和第二处理,所述第一处理包括在所述基底表面形成氧化铜薄膜,所述第二处理包括将所述氧化铜薄膜还原并沉积在所述基底表面形成铜薄膜。

20.基于第一方面的第一种可能的实现方式,在第二种可能的实现方式中,所述循环处理包括对所述第一处理进行至少一次循环处理得到具有目标厚度的目标氧化铜薄膜,对所述第二处理进行至少一次循环处理得到具有目标厚度的目标铜薄膜。

21.基于第一方面的第二种可能的实现方式,在第三种可能的实现方式中,所述第一处理循环的次数基于所述氧化铜薄膜的目标厚度确定,所述第二处理循环的次数基于所述目标铜薄膜。

22.在第一方面的第四种可能的实现方式中,所述一次处理工艺包括以下过程:

23.将基底置于反应腔中,使用铜前驱体、反应物、惰性气体以交替脉冲的形式进入反应腔,在基底表面沉积氧化铜薄膜;基于所述氧化铜薄膜通入还原气体脉冲至反应腔中,将所述氧化铜还原并沉积在所述基底表面形成铜薄膜;所述执行次数基于所述目标铜薄膜的目标厚度确定。

24.基于第一方面的第四种可能的实现方式,在第五种可能的实现方式中,所述铜前驱体包括以下结构式:

[0025][0026]

所述r1、r2、r3、r4为c1~c3的烃链、-h中的任意一种。

[0027]

基于第一方面的第五种可能的实现方式,在第六种可能的实现方式中,所述反应物包括臭氧、水、氧气等离子体中的一种或多种。

[0028]

基于第一方面的第五种可能的实现方式,在第七种可能的实现方式中,所述铜前驱体包括以下化合物中的任意一种:

[0029][0030][0031]

基于第一方面的第四种可能的实现方式,在第八种可能的实现方式中,所述惰性气体包括n2、ar中的任意一种。

[0032]

基于第一方面的第四种可能的实现方式,在第九种可能的实现方式中,所述还原气体包括无机化合物气体、无机化合物的等离子体以及有机还原性气体中的任意一种。

[0033]

基于第一方面的第九种可能的实现方式,在第十种可能的实现方式中,所述无机化合物气体包括nh3、h2中的一种或多种;所述无机化合物的等离子体包括nh3、h2等离子体、nh3-ar混合等离子体、h2-ar混合等离子体、nh3-h2混合等离子体中的一种或多种;所述有机还原性气体包括ch3ch2oh、hcho、hcooh中的一种或多种。

[0034]

基于第一方面的第四种可能的实现方式,在第十一种可能的实现方式中,所述反应腔中的沉积温度为50~300℃,所述前驱体温度为50~120℃,所述还原气体在所述反应腔内压力位0.01~760torr。

[0035]

基于第一方面的第四种可能的实现方式,在第十二种可能的实现方式中,所述基底为单晶硅片、氧化硅片、石英、玻璃、蓝宝石、晶圆、铜箔、铝箔、pi、pet、pe中的一种。

[0036]

上述方案的有益效果:

[0037]

本发明提供了一种铜薄膜的低温原子层沉积制备方法,通过先在器件表面形成氧化铜后再进行还原处理形成铜薄膜,在低温的环境下通过两步法实现在微电子器件表面沉积形成铜薄膜。与现有技术相比,本发明中的技术路线具有工艺过程简单可在低温条件下进行完成,在反应过程中不会引入其他杂质,降低了最终沉积的铜薄膜中的杂质含量,提高

了铜薄膜的导电性,以及使用前驱体获得难度较低且不具有毒性的技术优点。

附图说明

[0038]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0039]

图1是本技术实施例提供的反应的基本处理示意图。

[0040]

图2是本技术实施例提供的制备方法过程示意图。

[0041]

图3是基于本技术实施例提供的制备方法在硅片表面沉积15nm铜薄膜的xps全谱图。

[0042]

图4是基于本技术实施例提供的制备方法在硅片表面沉积15nm铜薄膜的cu 2p区域xps图。

具体实施方式

[0043]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0044]

以下针对本发明实施例的一种铜薄膜的低温原子层沉积制备方法进行具体说明。

[0045]

参阅图1,本实施例的一种铜薄膜的低温原子层沉积制备方法,基于基本处理,以及对基本处理的可选择执行至少一次循环处理在基底表面形成目标厚度的目标铜薄膜。可以理解的,在本实施例中可选择执行指当基本处理能够获得对应目标厚度的目标铜薄膜即不需要进行循环处理。

[0046]

在本实施例中,基本处理包括两次处理过程,分别为氧化铜薄膜获得过程以及铜薄膜获得过程,其中针对于铜薄膜获得基于第一次处理得到的氧化铜薄膜得到。

[0047]

其中针对于循环处理包括对氧化铜薄膜获得过程的循环和对铜薄膜获得个过程的循环,其中在本实施例中两次独立的循环处理的循环次数基于目标氧化铜薄膜的目标厚度,目标铜薄膜的目标厚度进行确定。具体为当目标氧化铜薄膜的目标厚度为x时,通过对应的循环次数进行目标氧化铜薄膜的形成,当铜薄膜的目标厚度为y时,基于得到的目标氧化铜薄膜通过对应的循环次数进行还原处理得到目标厚度为y的铜薄膜。

[0048]

在本实施例中的原子层沉积处理方法,通过对两个处理过程的可选择的独立性的循环进行处理,实现对于目标铜薄膜的获得。

[0049]

在本实施例中,参阅图2,针对于基本处理过程进行详细的说明,包括以下步骤:

[0050]

步骤s10,将基底至于反应腔中,使用铜前驱体、反应物、惰性气体以及交替脉冲的形式进入反应腔,并在基底表面沉积氧化铜薄膜。在本实施例中,铜前驱体为气相前驱体,具体为是指对铜前驱体进行加热,使之气化,得到气相铜前驱体。

[0051]

针对这一步的具体处理过程包括:将气相铜前驱体通过惰性气体作载气,以脉冲形式进入反应腔,在暴露的基底表面发生气-固化学反应,使基底表面吸附铜前驱体,得到

沉积有铜前驱体的基底。

[0052]

再在反应腔中通入反应物,通过脉冲的方式使反应物与沉积有铜前驱体的基底发生反应,并重复以上的工作循环,最终得到氧化铜薄膜。其中针对于工作循环次数根据最终成型的氧化铜薄膜的厚度所决定。

[0053]

在以上的过程中还包括在得到沉积有铜前驱体的基底后需要对基底表面进行吹扫,即通过惰性气体吹扫,将多余的前驱体蒸汽及反应副产物带出反应腔。

[0054]

还包括在得到氧化铜薄膜前需要对基底进行表面进行吹扫,即通过惰性气体吹扫将多余的反应物及反应副产物带出反应腔。

[0055]

在本实施例中,铜前驱体和反应物可以为多套搭配选择。其中一套前驱体包括以下结构通式中的任一物质:

[0056][0057]

其中:r1、r2、r3、r4为c1~c3的烃链、-h中的任意一种。

[0058]

与此铜前驱体对应的反应物为臭氧。

[0059]

在另一套铜前驱体包括以下化合物中的任意一种:

[0060]

[0061][0062]

[0063]

与以上铜前驱体对应的反应物分别是水蒸气、氧气中的一种或多种。

[0064]

在本实施例中,惰性气体包括n2、ar中的任意一种。

[0065]

步骤s20,基于在基底表面形成的氧化铜薄膜通入还原气体脉冲至反应腔中,将氧化铜薄膜还原并沉积在基底表面形成铜薄膜。

[0066]

在本实施例中,此过程主要是将还原气体以脉冲的方式通入至反应腔中,通过还原气体与沉积在基底上的氧化铜薄膜发生还原反应,最终将氧化铜薄膜还原为铜薄膜。

[0067]

在此过程中还包括对于还原反应后的基底表面进行吹扫,具体为通过惰性气体将多余的还原气体及反应副产物带出反应腔。

[0068]

在本实施例中,还原气体包括无机化合物气体、无机化合物的等离子体以及有机还原性气体中的任意一种。

[0069]

在本实施例中,无机化合物气体包括nh3、h2中的一种或多种。无机化合物的等离子体包括nh3、h2等离子体、nh3-ar混合等离子体、h2-ar混合等离子体、nh3-h2混合等离子体中的一种或多种。有机还原性气体包括ch3ch2oh、hcho、hcooh中的一种或多种。

[0070]

在本实施例中,反应腔中的沉积温度为50~300℃,前驱体温度为50~120℃,还原气体在反应腔内压力位0.01~760torr。

[0071]

在本实施例中,基底单晶硅片、氧化硅片、石英、玻璃、蓝宝石、晶圆、铜箔、铝箔、pi、pet、pe中的任意一种。

[0072]

在本实施例中,基本处理过程包括步骤s10和步骤s20,针对于步骤s10和步骤s20的循环处理即进行上述步骤s10和步骤s20的同样的处理过程,且两个过程为按照以上顺序进行,即当步骤s10进行完成获得目标氧化铜薄膜时,再进行步骤s20进行循环处理,得到目标铜薄膜。

[0073]

以下结合是实施例对本发明铜薄膜的低温原子层沉积制备方法作进一步的详细描述。

[0074]

实施例1

[0075]

将单晶硅片基底置于样品台上,反应过程中的沉积温度为50℃,铜前驱体为50℃,预热30min。

[0076]

步骤一,关于氧化铜(cuxo)的制备

[0077]

(1)以作为铜前驱体,并通过氮气作载气,用ald阀门控制,以脉冲形式进入反应腔,其中阀开1s,气相前驱体在反应腔内停留3s,在暴露的单晶硅片基底表面发生气-固化学反应,使基底表面吸附铜前驱体。

[0078]

(2)以3000sccm的氮气吹扫60s,将多余的前驱体蒸汽及反应副产物带出反应腔。

[0079]

(3)以300w,200sccm的氧气等离子体作反应物,以脉冲30s,与单晶硅片基底表面吸附的cu前驱体继续反应。

[0080]

(4)反应完成后,通入3000sccm的n2吹扫60s,将反应完成后的多余的臭氧及反应副产物带出反应腔。

[0081]

以上步骤循环100次后,完成氧化铜的制备。

[0082]

步骤二,氧化铜的还原

[0083]

(5)以500/500sccm的氢气等离子体作还原气,以功率400w,脉冲40s,将步骤一制备的氧化铜还原成铜薄膜。

[0084]

(6)通入3000sccmn2吹扫10s,将多余的氢气及反应副产物带出反应腔。

[0085]

将步骤一、二循环10次,得到cu薄膜约50nm,电阻率315μω

·

cm。

[0086]

实施例2

[0087]

将氧化硅片基底置于样品台上,沉积温度100℃,cu前驱体70℃,预热60min。

[0088]

步骤一,氧化铜(cuxo)的制备

[0089]

(1)以作为气相前驱体,通过氩气作载气,用ald阀门控制,以脉冲形式进入反应腔,其中阀开1s,气相前驱体在反应腔内停留3s,在暴露的氧化硅片基底表面发生气-固化学反应,使基底表面吸附cu前驱体。

[0090]

(2)以通入3000sccmar气体在反应腔内吹扫30s,将多余的前驱体蒸汽及反应副产物带出反应腔。

[0091]

(3)通入水蒸气,以脉冲的形式进入腔室,阀开0.5s,在反应腔内停留0.5s,与氧化硅片基底表面吸附的cu前驱体继续反应。

[0092]

(4)以通入3000sccmar气体吹扫80s,将多余的水蒸气及反应副产物带出反应腔。

[0093]

以上步骤循环1000次后,完成氧化铜的制备。

[0094]

步骤二,还原氧化铜

[0095]

(5)在反应腔内以功率400w,脉冲时间为40s通入500sccm的nh3等离子体作还原气,与氧化铜进行还原反应,将步骤一制备的还原成cu薄膜。

[0096]

(6)在反应腔内通入3000sccm的ar吹扫10s,将多余的氨气及反应副产物带出反应腔

[0097]

将步骤一、步骤二循环1次,得到厚度为30nm,电阻率为126.2μω

·

cm的铜薄膜。

[0098]

实施例3

[0099]

将氧化硅片基底置于样品台上,沉积温度为120℃,铜前驱体为70℃,预热时间为60min。

[0100]

步骤一,氧化铜(cuxo)的制备

[0101]

(1)以为铜气相前驱体,其中在本实施例中r1、r2、r3

和r4皆为-h键。将气相前驱体通过氮气作载气,用ald阀门控制,以脉冲形式进入反应腔,阀开1s,在反应腔内停留2s,在暴露的氧化硅片基底表面发生气-固化学反应,使氧化硅片基底表面吸附cu前驱体。

[0102]

(2)以通入2000sccm的氮气进行吹扫5s,将多余的前驱体蒸汽及反应副产物带出反应腔。

[0103]

(3)将高纯氧气通过臭氧发生器转化为臭氧,将臭氧作为反应物以脉冲的方式进入反应腔内停留10s,并与氧化硅片基底表面吸附的cu前驱体继续反应。

[0104]

(4)在反应腔内通入2000sccm的氮气进行吹扫5s,将多余的臭氧及反应副产物带出反应腔。

[0105]

以上步骤循环10次后,完成氧化铜的制备,得到氧化铜薄膜。

[0106]

步骤二,还原

[0107]

(5)在反应腔内以功率200w,脉冲时间为30s通入200sccm的nh3等离子体作还原气,将步骤一制备的氧化铜还原成cu薄膜。

[0108]

(6)在反应腔内通入2000sccm氮气进行吹扫5s,将多余的氨气及反应副产物带出反应腔。

[0109]

将步骤一、二循环100次,得到厚度为20nm,电阻率为6.26μω

·

cm的铜薄膜。

[0110]

实施例4

[0111]

将玻璃基底置于样品台上,沉积温度为200℃,铜前驱体为80℃,预热时间为80min。

[0112]

步骤一,氧化铜(cuxo)的制备

[0113]

(1)以为铜气相前驱体,其中在本实施例中r1、r2、r3和r4皆为c1的烃链。将气相前驱体通过氮气作载气,用ald阀门控制,以脉冲形式进入反应腔,阀开2s,在反应腔内停留2s,在暴露的玻璃基底表面发生气-固化学反应,使基底表面吸附铜前驱体。

[0114]

(2)以通入2000sccm的氮气进行吹扫5s,将多余的前驱体蒸汽及反应副产物带出反应腔。

[0115]

(3)将高纯氧气通过臭氧发生器转化为臭氧,将臭氧作为反应物以脉冲的方式进入反应腔内停留10s,并与玻璃基底表面吸附的铜前驱体继续反应。

[0116]

(4)在反应腔内通入2500sccm的氮气进行吹扫10s,将多余的臭氧及反应副产物带出反应腔。

[0117]

以上步骤循环50次后,完成氧化铜的制备,得到氧化铜薄膜。

[0118]

步骤二,还原

[0119]

(5)在反应腔内以功率200w,脉冲时间为30s通入300sccm的h2等离子体作还原气,将步骤一制备的氧化铜还原成铜薄膜。

[0120]

(6)在反应腔内通入2500sccm氮气进行吹扫5s,将多余的h2及反应副产物带出反应腔。

[0121]

将步骤一、二循环100次,得到厚度为27nm,电阻率为4.1μω

·

cm的铜薄膜。

[0122]

实施例5

[0123]

将洁净pet基底置于样品台上,沉积温度为100℃,铜前驱体为90℃,预热时间为120min。

[0124]

步骤一,氧化铜(cuxo)的制备

[0125]

(1)以为铜气相前驱体,将铜气相前驱体通过氮气作载气,用ald阀门控制,以脉冲形式进入反应腔,阀开3s,在反应腔内停留5s,在暴露的pet基底表面发生气-固化学反应,使pet基底表面吸附铜前驱体。

[0126]

(2)以通入2500sccm的氮气进行吹扫5s,将多余的前驱体蒸汽及反应副产物带出反应腔。

[0127]

(3)将水蒸气作为反应物,并以脉冲的方式进入反应腔内停留0.5s,并与pet基底表面吸附的铜前驱体继续反应。

[0128]

(4)在反应腔内通入2500sccm的氮气进行吹扫10s,将多余的臭氧及反应副产物带出反应腔。

[0129]

以上步骤循环5次后,完成氧化铜的制备,得到氧化铜薄膜。

[0130]

步骤二,还原

[0131]

(5)在反应腔内以功率200w,脉冲时间为20s通入200sccm的nh3等离子体作还原气,将步骤一制备的氧化铜还原成铜薄膜。

[0132]

(6)在反应腔内通入2500sccm氮气进行吹扫5s,将多余的氨气及反应副产物带出反应腔。

[0133]

将步骤一、二循环200次,得到厚度为35nm,电阻率为8.42μω

·

cm的铜薄膜。

[0134]

通过实施例1~5,本实施例中最优实施例分别为实施例3,由其过程得到的铜薄膜的厚度为20nm,电阻率为6.26μω

·

cm。

[0135]

对比例1

[0136]

分别针对本实施例3和实施例5中的铜薄膜的具体理化参数与现有技术路线中的cu(dmap)2+znet2技术路线、cu(dmap)2+tbh技术路线、cu(amd)+plasma h技术路线和cu(hfac)2+isopropanol中的制备得到的铜薄膜的理化参数进行比较,如表1所示。

[0137]

表1

[0138][0139][0140]

根据表1可知,经过实施例3制备方法得到的铜薄膜的厚度在10-50nm之间,并且电阻率在1-10μω

·

cm与传统方法获得电阻率差异性小。并且,对于传统方法中的zn(et)2反应物会引入zn杂质,tbh需催化金属活化,cu(amd)价格高昂且合成困难,cu(hfac)2依赖高温,均不拥有普适性。

[0141]

本技术实施例中的实施例3和实施例5可在低温下,且条件简易的情况下,制备低高质量低电阻率铜薄膜。

[0142]

并且请参阅图3和图4,分别为使用本发明实施例提供的方法在硅片表面沉积15nm铜薄膜的xps全谱图和cu 2p区域xps图。

[0143]

通过图3可以清楚地观察到cu的特征峰,其中结合能567.8ev处的特征峰印证了金属铜的存在。通过峰面积可知cu 2p相对占比74.59%,少量o、c元素可能是在测试刻蚀过程中被氧化,或者还存在少量氧化铜。

[0144]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,在不背离本发明的精神和范围的情况下可以作出许多其它的更改和修改。因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些变化和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1