一种球团用粘结剂及其使用方法与流程

1.本发明属于钢铁冶金技术领域,具体涉及一种球团用粘结剂及其使用方法。

背景技术:

2.球团矿生产中,几乎所有的成球工艺都需要配加一定量的膨润土作为球团的粘结剂。膨润土能够改善原料的成球性能,提高生球的强度和爆裂温度,并对球团矿的强度有一定的影响。但是,膨润土的主要成分是硅铝酸盐,加入到球团中,会造成大量的硅、铝等杂质残留在球团矿中,降低了球团矿的品位。试验证明,膨润土添加量每增加一个百分点,自然碱度的球团矿品位就降低1.2个百分点左右。由于添加膨润土对球团矿品位影响很大,所以在生球指标满足生产要求的情况下,尽量降低膨润土的添加量,这一观念已经成为了行业的共识。

3.为了降低球团中膨润土的添加量,烧结球团方面的专家也做了大量的研究。如,通过提高铁精矿的细度或者搭配不同矿种的精矿,提高造球原料的成球性能,进而降低膨润土的用量,提高球团矿的品位;还有通过对普通膨润土进行改性或则添加一定量的有机粘结剂,形成改性的膨润土或者复合膨润土,降低球团矿中膨润土残留杂质的量,提高球团矿的品位。很多文献中也提出了各种降低球团矿膨润土用量的方法。

4.出文献外,一些专利也介绍了有关降低球团矿膨润土用量的方法,如申请号为cn202011404248.6的专利公开了一种改善超级铁精粉成球性能的复合粘结剂及使用方法,组分按质量百分数为:钠基膨润土55%~60%;粗颗粒煤粉25%~30%;高倍吸水树脂5%~10%;羧甲基纤维素钠5%~10%。此种复合粘结剂能够替代膨润土作为球团矿粘结剂。如申请号为cn202110590600.8的专利公开了一种有机粘结剂的制备方法,配方为:炭黑15~16%;白云石27.5~28.5%;甘油0.5~1.5%;聚乙烯37~38%;聚醚1~2%;水16~17%,能够在用量为铁精矿0.003~0.005wt%的条件下所得生球和成品球具有良好的强度和品质。如申请号为cn201010505877.8的专利公开了一种冶金球团复合粘结剂,提到用火碱、特级小麦粉代替羧甲基纤维钠,配置成复合粘结剂,0.5%配加量,可替代0.8%~1.2%膨润土,达到了降低膨润土用量的目的。以上专利中介绍的复合粘结剂组分各不相同,性能各具特点,但总的特点是成分相对复杂,而且粘结剂原料价格相对较高。

技术实现要素:

5.本发明的目的是针对于现有技术中存在的问题,提供一种球团用粘结剂及其使用方法。本发明的球团用粘结剂的原料来源广泛、对球团矿品位影响小的。

6.本发明的目的是通过下述技术方案来实现的:

7.本发明的一种球团用粘结剂,由以下质量百分比的原料组成:玉米淀粉30~45%、竹纤维20~30%、糖10~20%和膨润土20~40%。

8.进一步的,所述糖为天然的二糖或多糖或多种二糖的混合物或多种多糖的混合物。

9.本发明的球团用粘结剂的使用方法,铁精矿与粘结剂的质量百分比为99.2~98.0%:0.8~2.0%。

10.进一步的,上述的球团用粘结剂的使用方法,包括以下步骤:

11.步骤一、对铁精矿预处理

12.将铁精矿干式细磨,使铁精矿的比表面积≥1500cm2/g,-200目≥90%;

13.步骤二、原料配料

14.将铁精矿、玉米淀粉、竹纤维、糖与膨润土按重量比例取原料,铁精矿与粘结剂(由玉米淀粉、竹纤维、糖与膨润土组成)的质量百分比为99.2~98.0%:0.8~2.0%;

15.步骤三、混合造球

16.将步骤二称量好的铁精矿、竹纤维、糖与膨润土充分混匀,得到预混物料;将玉米淀粉加入70℃~80℃的水中不断搅拌,直至完全为止,再将玉米淀粉溶液加入到预混物料中充分混匀,然后进行造球,得到生球;

17.步骤四、烘干焙烧

18.将落下和抗压合格的生球进行烘干,生球烘干后在卧式管炉上进行预热和焙烧,在预热温度为950℃~980℃、预热时间为9~11min的条件下得到预热球;然后将预热球在焙烧温度为1200℃~1250℃、焙烧时间为9~11min的条件下得到焙烧球。

19.进一步的,上述的球团用粘结剂的使用方法,在步骤三中,水的加入量为预混物料总质量的7.5~8.5%。

20.进一步的,上述的球团用粘结剂的使用方法,在步骤三中,所述的落下和抗压合格的生球具有如下强度参数:落下强度≥5.0次/个球,抗压强度≥9.8n/个球。

21.进一步的,上述的球团用粘结剂的使用方法,预热球的抗压强度≥300n/个球;焙烧球的抗压强度≥2300n/个球。

22.与现有技术相比,本发明的优点是:

23.1.本发明所用的粘结剂原料大多属于天然的有机物,来源广泛,而且在球团矿焙烧过程中可以烧掉,几乎不影响球团矿的品位。

24.2.本发明中粘结剂的配入比例较小,只有0.8~2.0%。

25.3.本发明的粘结剂生球的抗压强度高,在生球落下5.0~5.5次/个时,生球的抗压强度为15.0n/个以上。

26.4.本发明粘结剂制得的干球的强度高,干球强度均在50n/个以上,满足带式机生产的要求。本发明粘结剂中的玉米淀粉、糖类、竹纤维在共同作用下有效提高了进入焙烧阶段之前的球团的落下强度和抗压强度;单独使用玉米淀粉、糖类、竹纤维中的一种或二种无法达到这样的效果。

27.5.本发明粘结剂对球团矿的品位影响较小,粘结剂用量提高一个百分点,球团矿的品位降低不到0.5个百分点。

具体实施方式

28.实施例1

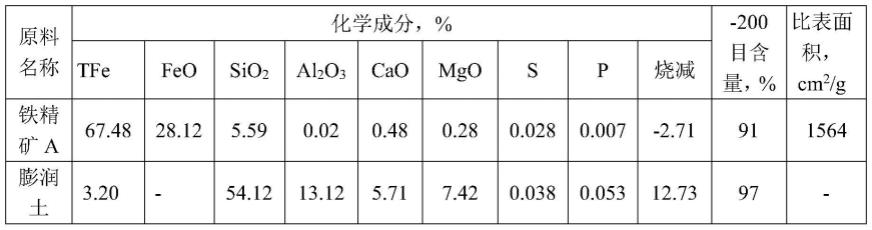

29.本实施例中,经过处理的原料的主要化学成分如表1所示。

[0030][0031]

一种球团用粘结剂的使用方法,包括以下步骤:

[0032]

步骤一、对铁精矿预处理

[0033]

将铁精矿干式细磨,使铁精矿的比表面积为1564cm2/g,-200目为91%;

[0034]

步骤二、配比

[0035]

将步骤一的铁精矿与玉米淀粉、竹纤维、工业玉米糖浆和膨润土按干料重量比例进行配料,其中铁精矿98.0%。其余部分为玉米淀粉、工业玉米糖浆、竹纤维、膨润土,粘结剂成分如表2所示,粘结剂配入量为2.0%;

[0036]

表2粘结剂成分配比

[0037]

名称含量%玉米淀粉32糖量18竹纤维28膨润土22合计100

[0038]

步骤三、混合造球

[0039]

将步骤二称量好的铁精矿、竹纤维、糖与膨润土充分混匀。玉米淀粉加入70~80℃的水中不断搅拌,水的加入量为铁精矿、竹纤维、糖与膨润土总重量的8%,直至充分溶解,没有沉淀为止。将玉米淀粉溶液加入到铁精矿中再次充分混匀,进行造球。

[0040]

步骤四、烘干焙烧

[0041]

将落下和抗压合格的生球进行烘干,生球烘干后在卧式管炉上进行预热和焙烧,在预热温度为950℃、预热时间为10min的条件下得到预热球;然后预热球在焙烧温度为1250℃、焙烧时间为10min的条件下得到焙烧球。

[0042]

在步骤三中,所述的生球具有如下强度参数:落下强度8.1次/个球,抗压强度15.4n/个球。

[0043]

在步骤四中,得到的预热球抗压强度350n/个球,得到的焙烧球抗压强度2660n/个球,tfe 65.02%。

[0044]

实施例2

[0045]

本实施例中,经过处理的原料的主要化学成分如表3所示。

[0046]

表3、实施例2采用原料的主要化学成分

[0047][0048]

一种球团用粘结剂的使用方法,包括以下步骤:

[0049]

步骤一、对铁精矿预处理

[0050]

将铁精矿干式细磨,使铁精矿的比表面积为1589cm2/g,-200目为89%;

[0051]

步骤二、配料

[0052]

将步骤一的铁精矿、玉米淀粉、竹纤维、工业聚果糖与膨润土按干料重量比例进行配料,其中铁精矿98.5%。其余部分为玉米淀粉、工业聚果糖、竹纤维、膨润土,粘结剂成分如表4所示,粘结剂配入量为1.5%;

[0053]

表4、粘结剂成分配比

[0054]

名称含量%玉米淀粉40糖量10竹纤维30膨润土20合计100

[0055]

步骤三、混合造球

[0056]

将步骤二称量好的铁精矿、竹纤维、糖与膨润土充分混匀。玉米淀粉加入70~80℃的水中不断搅拌,水的加入量为铁精矿、竹纤维、糖与膨润土总重量的8.5%,直至充分溶解,没有沉淀为止。将玉米淀粉溶液加入到铁精矿中再次充分混匀,进行造球。

[0057]

步骤四、烘干焙烧

[0058]

将落下和抗压合格的生球进行烘干,生球烘干后在卧式管炉上进行预热和焙烧,在预热温度为900℃、预热时间为10min的条件下得到预热球;然后预热球在焙烧温度为1220℃、焙烧时间为10min的条件下得到焙烧球。

[0059]

在步骤三中,所述的生球具有如下强度参数:落下强度5.3次/个球,抗压强度9.9n/个球。

[0060]

在步骤四中,得到的预热球抗压强度420n/个球,得到的焙烧球抗压强度2730n/个球,tfe 67.71%。

[0061]

实施例3

[0062]

本实施例中,经过处理的原料的主要化学成分如表5所示。

[0063]

表5、实施例3原料的主要化学成分

[0064]

[0065][0066]

一种球团用粘结剂的使用方法,包括以下步骤:

[0067]

步骤一、对铁精矿预处理

[0068]

将铁精矿干式细磨,使铁精矿的比表面积为1572cm2/g,-200目为86%;

[0069]

步骤二、配料

[0070]

将步骤一的铁精矿、玉米淀粉、竹纤维、工业白糖与膨润土按干料重量比例进行配料,其中铁精矿98.4%。其余部分为玉米淀粉、糖类、竹纤维、膨润土,粘结剂成分如表6所示,粘结剂配入量为1.6%;

[0071]

表6、粘结剂成分配比

[0072]

名称含量%玉米淀粉32糖量15竹纤维25膨润土28合计100

[0073]

步骤三、混合造球

[0074]

将步骤二称量好的铁精矿、竹纤维、糖与膨润土充分混匀。玉米淀粉加入70~80℃的水中不断搅拌,水的加入量为铁精矿、竹纤维、糖与膨润土总重量的7.5%,直至充分溶解,没有沉淀为止。将玉米淀粉溶液加入到铁精矿中再次充分混匀,进行造球。

[0075]

步骤四、烘干焙烧

[0076]

将落下和抗压合格的生球进行烘干,生球烘干后在卧式管炉上进行预热和焙烧,在预热温度为950℃、预热时间为10min的条件下得到预热球;然后预热球在焙烧温度为1280℃、焙烧时间为10min的条件下得到焙烧球。

[0077]

在步骤三中,所述的生球具有如下强度参数:落下强度5.5次/个球,抗压强度12.1n/个球。

[0078]

在步骤四中,得到的预热球抗压强度450n/个球,得到的焙烧球抗压强度2480n/个球,tfe 61.34%。

[0079]

实施例4

[0080]

本实施例中,经过处理的原料的主要化学成分如表7所示。

[0081]

表7、实施例4原料的主要化学成分

[0082]

[0083]

一种球团用粘结剂的使用方法,包括以下步骤:

[0084]

步骤一、对铁精矿预处理

[0085]

将铁精矿细磨,使铁精矿的比表面积为1604cm2/g,-200目为88%;

[0086]

步骤二、配料

[0087]

将步骤一的铁精矿、玉米淀粉、竹纤维、玉米糖浆与膨润土按干料重量比例进行配料,其中铁精矿99.2%。其余部分为玉米淀粉、玉米糖浆、竹纤维、膨润土,

[0088]

粘结剂成分如表8所示,粘结剂配入量为0.8%;

[0089]

表8、粘结剂成分配比

[0090]

名称含量%玉米淀粉40糖量15竹纤维20膨润土25合计100

[0091]

步骤三、混合造球

[0092]

将步骤二称量好的铁精矿、竹纤维、糖与膨润土充分混匀。玉米淀粉加入70~80℃的水中不断搅拌,水的加入量为铁精矿、竹纤维、糖与膨润土总重量的8%,直至充分溶解,没有沉淀为止。将玉米淀粉溶液加入到铁精矿中再次充分混匀,进行造球。

[0093]

步骤四、烘干焙烧

[0094]

将落下和抗压合格的生球进行烘干,生球烘干后在卧式管炉上进行预热和焙烧,在预热温度为950℃、预热时间为10min的条件下得到预热球;然后预热球在焙烧温度为1200℃、焙烧时间为10min的条件下得到焙烧球。

[0095]

在步骤三中,所述的生球具有如下强度参数:落下强度5.2次/个球,抗压强度12.5n/个球。

[0096]

在步骤四中,得到的预热球抗压强度356n/个球,得到的焙烧球抗压强度2360n/个球,tfe 66.11%。

[0097]

对比例1

[0098]

一种球团用粘结剂的使用方法,步骤一~三同实施例4;

[0099]

区别在于:

[0100]

步骤四、烘干焙烧

[0101]

将落下和抗压合格的生球进行烘干,生球烘干后在卧式管炉上进行预热和焙烧,在预热温度为950℃、预热时间为15min的条件下得到预热球;然后预热球在焙烧温度为1280℃、焙烧时间为12min的条件下得到焙烧球。

[0102]

在步骤四中,得到的预热球抗压强度350n/个球,得到的焙烧球抗压强度2350n/个球,tfe 66.33%。

[0103]

由本对比例与实施例4做对比,可见,生球在预热段的预热时间由10min延长至15min,以及焙烧段的焙烧时间由10min延长至12min对球团矿的性能没有提高,因此,本发明的预热和焙烧工艺合理且降低了生产成本。

[0104]

实施例5

[0105]

一种球团用粘结剂的使用方法,包括以下步骤:

[0106]

步骤一、对铁精矿预处理

[0107]

实施例5中,原料的主要化学成分和实施例1中原料相同。

[0108]

步骤二、将步骤一的铁精矿、玉米淀粉、竹纤维、工业白糖与膨润土按干料重量比例进行配料,其中铁精矿99.0%。其余部分为玉米淀粉、工业白糖、竹纤维、膨润土,粘结剂成分也和实施例1中成分相同,如表2所示,粘结剂配入量为1.0%;

[0109]

步骤三、混合造球

[0110]

将步骤二称量好的铁精矿、竹纤维、糖与膨润土充分混匀。玉米淀粉加入70~80℃的水中不断搅拌,水的加入量为铁精矿、竹纤维、糖与膨润土总重量的8%,直至充分溶解,没有沉淀为止。将玉米淀粉溶液加入到铁精矿中再次充分混匀,进行造球。

[0111]

步骤四、烘干焙烧

[0112]

将落下和抗压合格的生球进行烘干,生球烘干后在卧式管炉上进行预热和焙烧,在预热温度为950℃、预热时间为10min的条件下得到预热球;然后预热球在焙烧温度为1250℃、焙烧时间为10min的条件下得到焙烧球。

[0113]

在步骤三中,所述的生球具有如下强度参数:落下强度5.0次/个球,抗压强度10.4n/个球。

[0114]

在步骤四中,所述的预热球具有抗压强度350n/个球,所述的焙烧球具有抗压强度2710n/个球,tfe 65.44%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1