一种低碳420MPa级TMCP结构用钢及其生产方法与流程

一种低碳420mpa级tmcp结构用钢及其生产方法

技术领域

1.本发明属冶金领域技术,具体涉及到一种低碳420mpa级tmcp结构用钢及其生产方法。

背景技术:

2.目前市场上用于桥梁制造用的低合金高强结构钢,随着对使用年限以及安全性的提高,一是对强度级别要求越来越高,从原先的345mpa级升级到现在的420mpa级;二是对钢板的焊接性能、韧性、耐腐蚀性以及低温冲击性能要求也越来越高。针对有客户询单的需求,在国家标准的基础上提出了更严格的技术要求,对碳的要求不大于0.08%,碳当量不大于0.40%,焊接裂纹敏感系数pcm不大于0.18%,因此开展相关研究和开发一种低碳屈服420mpa级tmcp低合金高强结构用钢,以满足市场的特殊需求。

技术实现要素:

3.本发明的目的是提供一种屈服420mpa级tmcp结构用钢及其生产方法,生产的钢的碳含量控制在0.04%~0.06%,碳当量ce≤0.40%,pcm≤0.18%,屈服强度≥420mpa,抗拉强度在520~680mpa,同时在-20℃低温时具有较好冲击韧性。

4.发明的技术方案:一种低碳420mpa级tmcp结构用钢,钢的化学成分质量百分比为c=0.04%~0.06%,si=0.15%~0.40%,mn=1.20%~1.60%,p≤0.020%,s≤0.005%,alt=0.020%~0.050%,nb=0.030%~0.045%,ti=0.010%~0.020%,ni≤0.80%,n≤0.025%,mo≤0.20%,cr≤0.30%,cu≤0.40%,其余为fe和不可避免的杂质,碳当量ce≤0.40%,pcm≤0.18%;钢板的力学性能满足屈服强度reh≥420mpa,抗拉强度满足rm=520~680mpa,延伸率a≥19%,钢板-20℃夏比v型缺口冲击值kv2≥40j。

5.所述碳当量ce的计算公式:cev(%)= c+mn/6+(cr+mo+v)/5+(ni+cu)/15。

6.所述pcm的计算公式:pcm(%)= c+si/30+mn/20+ cu/20+ ni/60+ cr/20+ mo/15+ v/10+5b。

7.一种屈服420mpa级tmcp结构用钢的生产方法,工艺流程为转炉冶炼、炉后扒渣、lf精炼、真空脱气处理、连铸、板坯加热、轧制,关键工艺步骤如下:a. 转炉冶炼:出钢定氧≥500ppm,p≤0.010%,出钢温度≥1580℃;出钢过程中加入石灰5~7kg/t,合成渣2~3kg/t,出钢完毕后开大氩气搅拌3~8min,然后进行扒渣操作;b. lf 精炼:钢水进站后升温,喂入300~400m铝线进行脱氧,当钢水中als≥0.03%后再进行合金化及造白渣操作;出站前喂入纯钙线100~200m;出站时控制钢水温度≥1610℃,出站s≤0.003%;c. 真空脱气处理:真空度≤0.5tor以下保持时间≥15min;控制破空后温度≥1570℃,软吹氩时间≥15min,定氢≤2.0ppm;d. 连铸:实行全程保护浇铸;中间包中钢水过热度控制在8~18℃;采用动态轻压

下技术,压下量≥6.0mm;e. 板坯加热:轧制前板坯加热温度控制在1180~1250℃,加热速度控制在6~15min/cm;f. 轧制:一阶段开轧温度1100~1150℃,一阶段终轧温度>950℃,最后三道次压下率在18%以上;二阶段开轧温度在880~980℃,终轧温度790~840℃,acc加速冷却,冷却速率10~18℃/s,返红温度540~600℃。本发明的低碳420mpa级tmcp结构用钢及其生产方法,通过合理的化学成分设计,使c=0.04%~0.06%,碳当量ce≤0.40%,pcm≤0.18%;通过lf精炼+真空脱气处理工艺保证钢质的洁净度;采用控轧+加速冷却工艺,返红温度控制540~600℃,最终得到组织为珠光体+铁素体组织,晶粒度达到9.0~12.0级,屈服强度达到420mpa以上,抗拉强度达到520mpa以上,并在-20℃温度下具有良好冲击韧性的8-40mm厚低合金高强结构用钢。

附图说明

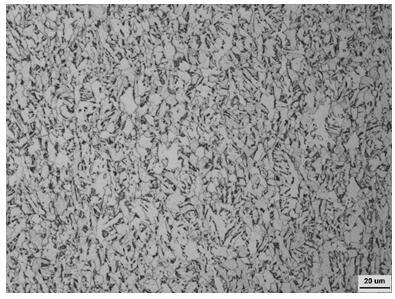

8.图1为实施例2钢的金相组织图。

具体实施方式

9.以下结合实施例进一步说明。

10.实施例1:一种低碳屈服420mpa级tmcp低合金高强结构用钢及其生产方法。

11.炼钢工艺实施过程:转炉定氧580ppm,p=0.013%,出钢温度1581℃,出钢过程中加入石灰6.1kg/t,合成渣2.1kg/t,出钢完毕后开大氩气搅拌5min,然后使用扒渣机扒渣。lf进站喂入铝线350m后,钢水als含量0.038%,lf精炼白渣保持时间20min,出站前5分钟喂入纯ca线250m,出站s=0.0030%,钢水出站温度1611℃。vd炉真空度0.5tor,保真空时间17min,破空后测温1571℃,软吹氩时间16min,钢水定氢1.4ppm。连铸浇注180mm厚度铸坯,连铸中间包钢水过热度7~15℃,连铸动态轻压下压下量6.2mm,熔炼成分如表1所示。

12.轧钢工艺实施过程:铸坯加热速度10.2min/cm,出钢温度1250℃,第一阶段开轧温度1160℃,最后三道次压下率分别为20%,19%,19%,终轧温度1030℃,轧制中间坯厚度55mm。第二阶段开轧温度950℃,终轧温度830℃,返红温度587℃,轧制成品厚度8mm。最后得到所述钢板,其性能如表2所示。

13.实施例2:一种低碳420mpa级tmcp结构用钢及其生产方法。

14.炼钢工艺实施过程:转炉出钢定氧640ppm,p=0.011%,钢温度1591℃,出钢过程中加入石灰6.0kg/t,合成渣2.4kg/t,出钢完毕后开大氩气搅拌6min,然后使用扒渣机扒渣。lf炉进站喂入铝线400m,钢水als含量为0.034%,精炼白渣保持时间16min,出站前6分钟喂入纯ca线260m,出站s=0.0029%,钢水出战温度1612℃。vd炉真空度0.5tor,保真空时间17min,破空后测温1579℃,软吹氩时间17min,钢水定氢1.6ppm。连铸浇注260mm厚度铸坯,连铸中间包钢水过热度10~12℃,连铸动态轻压下压下量6.1mm,熔炼成分如表1所示。

15.轧钢工艺实施过程:铸坯加热速度9.8min/cm,出钢温度1215℃,第一阶段开轧温度1130℃,最后三道次压下率分别为20%,20%,21%,终轧温度1020℃,轧制中间坯厚90mm。第

二阶段开轧温度920℃,终轧温度833℃,返红温度546℃,轧制成品厚度40mm。其性能如表2所示;其金相组织如图1所示,由图可知其组织为铁素体+珠光体,晶粒度10~11级。

16.表1各实施例钢的化学成分(wt.%)。

17.表2各实施例钢的性能检测结果。

[0018] 表2中的常温拉伸按照gb/t228.1-2010进行试验;夏比v型缺口冲击试验按gb/t228-2007进行试验。实施例1冲击试样尺寸为10

×

7.5

×

55mm,实施例2冲击试样尺寸为10

×

10

×

55mm,冲击试样皆为横向。

[0019]

表1所示:各实施例c=0.04%~0.06%,碳当量ce≤0.40%,pcm≤0.18%。

[0020]

图1所示:本发明钢为稳定的铁素体+珠光体组织,晶粒度在10级以上。

[0021]

表2所示:各实施例常温拉伸rel≥420mpa,rm=520~680mpa,a≥19%,-20℃横向冲击功kv2平均值≥40j。结果表明:本发明钢拥有较高的强度及较好的低温韧性,同时满足超声波探伤nb/t47013.3-2015标准ⅲ级及以上级别,可以用于对焊接性能、韧性、耐腐蚀性以及低温冲击性能有较高要求的各种结构件的制造。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1