一种对蒸镀材料进行多级加热的蒸发源的制作方法

1.本实用新型属于真空镀膜技术领域,具体而言,涉及一种对蒸镀材料进行多级加热处理的蒸发源。

背景技术:

2.在真空镀膜过程中蒸镀材料时,需要将材料加热到蒸发温度并稳定蒸发气体,达到工艺蒸发所需的气体量。但有些材料,比如硒材料,稳定气态蒸发后,气体的状态是大分子团状态,为了膜层质量以及膜层稳定性,结构上允许的话,工艺上还需要对气体进一步加热裂解成小分子,达到工艺需要的分子状态,从而达到更优的膜层质量。

技术实现要素:

3.本实用新型旨在提供一种对蒸镀材料进行多级加热的蒸发源,用于蒸镀材料气体升温处理,解决了现有蒸发装置结构无法对蒸发气体进行多级升温处理达到工艺所需的分子状态,从而无法得到优质膜层质量的问题。

4.为了实现上述目的,根据本实用新型的一个方面,提供了一种对蒸镀材料进行多级加热的蒸发源,包括:蒸发源腔体,用于容纳蒸发源材料,其上部开设有加料管和蒸发出气管,加料管用于添加蒸发材料且上端配置有用于密封的密封盖板;蒸发加热器,设置在蒸发源腔体上方,且与位于蒸发源腔体上方的蒸发加热器隔热罩形成封闭空间,所述蒸发加热器隔热罩罩住加料管、密封盖板以及蒸发加热器,使得蒸发加热器与周围环境隔离;裂解加热结构,设置在蒸发加热器隔热罩上方,包括裂解板以及裂解加热器,所述裂解加热结构外设有裂解加热器隔热罩,裂解加热器隔热罩表面设置有连通裂解板与外界蒸发工艺区的裂解出气管;蒸发源腔体内材料蒸发后,通过蒸发出气管进入裂解板,再通过裂解板上的气体通道到达裂解出气管后进入蒸发工艺区内,经过气体通道时被裂解加热器加热到工艺温度及所需分子状态。

5.根据本实用新型,所述蒸发源腔体装在冷却槽内,所述冷却槽内装有冷却管,通过冷却槽与蒸发源腔体的接触面对其进行冷却。

6.根据本实用新型,所述蒸发加热器隔热罩所形成的空间内装有隔热材料,以防止热散失并保持蒸发加热区域温度恒定可控。

7.根据本实用新型,所述裂解加热结构外部包覆有一层或多层热屏蔽层,所述热屏蔽层沿裂解加热器隔热罩的内表面设置。

8.根据本实用新型,蒸发加热区有两级或多级,相应的加热器也有两个或多个,即所述蒸发加热器为一个或多个,从低温到高温相互连通,结构上又相互独立地依次安装在蒸发源腔体上表面上。

9.根据本实用新型,所述蒸发加热器呈“u”型结构,且“u”型底部围绕所述加料管,开口两端沿蒸发源腔体长度方向延伸且端部伸出蒸发加热器隔热罩所形成的封闭空间。

10.根据本实用新型,所述蒸发加热器为铠装金属加热器,尾部为波纹管结构,通过波

纹管直接连接到工艺腔体或真空室外并可靠密封。

11.根据本实用新型,所述裂解加热器根据设计参数需要可以呈长方形、u型结构,优选折线状u型结构,其沿长度方向延伸且端部伸出至裂解加热器隔热罩外部。

12.根据本实用新型,所述裂解加热器为表面涂镀或包覆陶瓷绝缘涂层的石墨加热器或钨、钼、钽、铌等高温金属加热器。

13.根据本实用新型,所述裂解加热器位于裂解板上下两侧或者单侧。

14.根据本实用新型,所述裂解加热结构通过支撑板固定在蒸发加热器隔热罩上端。

15.本实用新型的有益效果:

16.1)本实用新型通过设置两个或多个各自独立的加热器和独立的隔热温区结构,即蒸发源腔体、蒸发加热器以及裂解加热结构等,实现两个或多个不同工艺温度的工艺要求,达到工艺需要的分子状态,从而达到更优的膜层质量。从结构上看,除气体通路外相互独立,材料蒸发后通过蒸发出气管进入裂解板,裂解板上有气体通道使得蒸发出气管与裂解出气管相连通,经过裂解加热器达到所需工艺温度,形成需要特定分子状态,通过裂解出气管进入蒸发工艺区内,整个过程气体无泄漏,即使是诸如强腐蚀的硒蒸汽也能够满足工艺要求。

17.2)本实用新型将蒸发源整体放入冷却槽中并没入一定高度,冷却槽装有冷却管将蒸发源底部的热量带走,通过对蒸发加热器的pid温度控制和冷却管的冷却控制,使硒源达到热平衡,进而在蒸发工艺温度时蒸发材料气体的量持续稳定。

附图说明

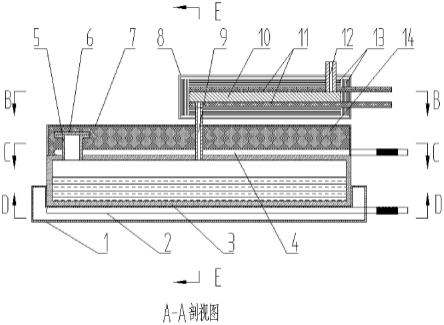

18.图1示出了用于蒸镀材料气体升温处理的蒸发装置的剖面结构示意图。

19.图2示出了图1中e-e方向的剖面结构示意图。

20.图3示出了图1中的b-b剖视图。

21.图4示出了图1中的c-c剖视图。

22.图5示出了图1中的d-d剖视图。

23.图6示出了用于蒸镀材料气体升温处理的蒸发装置的外部整体结构的主视图。

24.图7示出了用于蒸镀材料气体升温处理的蒸发装置的外部整体结构的俯视图。

25.图8示出了用于蒸镀材料气体升温处理的蒸发装置的外部整体结构的侧视图。

26.附图标记:1.冷却槽;2.冷却管;3.蒸发源腔体;4.蒸发加热器;5.加料管;6.加料盖板;7.蒸发加热器隔热罩;8.裂解加热器隔热罩;9.蒸发出气管; 10裂解板;11.裂解加热器;12.裂解出气管;13.热屏蔽层;14.隔热材料。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,下面结合本附图及实施例,对本实用新型做进一步的详细说明。需要强调,此处描述的具体实施例仅用于更好的阐述本实用新型,为本实用新型部分实施例,而非全部实施例,所以并不用作限定本实用新型。此外,下面描述的本实用新型实施例中涉及的技术特征,只要彼此间未构成冲突,即可以相互组合。

28.由于每种材料都有工艺压力状态对应的蒸发温度,在此温度下达到稳定的蒸发材

料输出量,如果工艺需要对气体进一步高温处理,就需要有相应的加热结构对气体进行二次加热或者多次加热,使气体达到所需分子状态。

29.如图1-8所示,为了实现上述目的,本实用新型提供了一种对蒸镀材料进行多级加热的蒸发源,包括:蒸发源腔体3、蒸发加热器4以及裂解加热结构,蒸发源腔体3用于容纳蒸发源材料,其上部开设有加料管5和蒸发出气管9,加料管5用于添加蒸发材料且上端配置有用于密封的密封盖板6。

30.其中,蒸发源腔体3可以是长方体形状,上部装有蒸发加热器4,外部设有蒸发加热器隔热罩7,蒸发加热器隔热罩7罩住加料管5、密封盖板6以及蒸发加热器4,形成封闭空间,使得蒸发加热器4与周围环境隔离。蒸发加热器隔热罩7将加料管5和密封盖板6包覆,确保外部工艺区温度对材料源如硒源无影响,不影响蒸发过程温度控制。

31.优选地,蒸发加热器隔热罩7中间空间部分装有隔热材料14,以防止热量散失,保持蒸发加热区域温度恒定可控。

32.如图1和图2所示,裂解加热结构包括裂解板10和裂解加热器11,裂解加热器11用于加热裂解板10,两者均设置在蒸发加热器隔热罩7上方。裂解加热结构外设有多层裂解加热器隔热罩8,裂解板10内有蒸发气体通道,气体经过裂解板10内气体通道由裂解出气管12进入到工艺区。优选地,所述裂解加热结构通过支撑板固定在蒸发加热器隔热罩7上端。

33.根据本实用新型,所述裂解加热结构外部包覆有一层或多层热屏蔽层13,热屏蔽层13沿裂解加热器隔热罩8内表面设置,通过减少热辐射使裂解加热器隔热罩8外部降到与工艺区温度接近,从而使裂解热量不影响工艺区温场。

34.根据本实用新型,蒸发材料通过加料管5加料,装料后用加料盖板6盖上并密封,加料管5和加料盖板6位于蒸发加热器隔热罩7内,有利于蒸发加热过程的温度控制。材料蒸发后通过蒸发出气管9进入裂解板10,裂解板10上设有气体通道,将蒸发出气管9与裂解出气管12相连通。蒸发源腔体内材料蒸发后,通过蒸发出气管9进入裂解板10,再通过裂解板10上的气体通道到达裂解出气管12后进入蒸发工艺区内,经过气体通道时被裂解加热器11加热到工艺温度及所需分子状态。如果工艺需要,可以对蒸发材料气体进行第三次以及多次升温处理,相应裂解加热结构变成三级以及多级。

35.本实用新型中,蒸发加热区可以是两级或多级,相应的加热器也有两个或多个。如图4所示,所述蒸发加热器4为一个或多个,从低温到高温相互连通,结构上又相互独立地依次安装在蒸发源腔体上表面上;蒸发加热器4优选呈“u”型结构,“u”型结构底部围绕加料管5,开口两端沿蒸发源腔体3长度方向延伸且端部伸出蒸发加热器隔热罩7所形成的封闭空间。

36.优选地,本实用新型的蒸发加热器4为铠装金属加热器,尾部为波纹管结构,通过波纹管直接连接到工艺腔体或真空室外并可靠密封,在工艺腔体或真空室内部没有任何连接,接线在大气环境进行,与真空环境隔离,真空环境的腐蚀与其它不利因素不会影响蒸发加热器的绝缘,维护简单,且可以实现小于700℃的加热需求。

37.优选地,蒸发加热器4也可以是包覆有石墨毡或陶瓷毡,最外层的蒸发加热器隔热罩7为金属材料。

38.优选地,裂解加热器11优选为表面涂镀或包覆陶瓷绝缘涂层的石墨加热器或钨、钼、钽、铌等高温金属加热器。裂解加热器11采用石墨加热器表面涂镀或包覆陶瓷绝缘涂

层,或者钨、钼、钽、铌等高温金属加热器表面喷涂或包覆陶瓷绝缘涂层,对裂解板10进行加热,从而使裂解板10中通过的蒸发材料气体达到所需工艺温度,可以实现不低于1000℃的工艺需求。

39.本实用新型对裂解加热器11的形状不作限定,只要能够对裂解板10加热即可。优选地,如图2所示,所述裂解加热器11呈长方形、u型结构,优选折线状u型结构,其沿长度方向延伸至裂解加热器隔热罩8外部。

40.优选地,如图1所示,蒸发源腔体装在冷却槽1内,冷却槽内部装有冷却管 2,通过冷却槽1与蒸发源腔体的接触面对其进行冷却,通过对冷却管2的冷却与蒸发加热器4的加热的控制,达到材料蒸发温度时的热平衡。

41.优选地,冷却管2连接端为波纹管结构,直接连接到工艺腔体或真空室外并可靠密封,在工艺腔体或真空室内部没有任何连接,防止工艺气体或腐蚀气体造成的连接不可靠,维护简单。

42.以上所述仅是本实用新型的优选应用实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1