一种热芯盒模具的镶件滑块连动装置的制作方法

1.本实用新型涉及热芯盒模具技术领域,尤其涉及了一种热芯盒模具的镶件滑块连动装置。

背景技术:

2.液压产品铸造时,铸件的内腔流道一般由砂芯制作成型,由于内腔流道纵横交错,在砂芯制作时,对扣模部位(不好拔模部位)一般会采用分块造型、组合拼接的方法制作,其缺点是组合拼接会导致产品面有拼接线,后期处理也费时费力,改进方法是采用镶件法,即在扣模部位手动设置镶件,使砂芯一次性成型后与砂芯一并取下即可,其缺点是热芯盒生产时温度高达200多度,手动作业容易烫伤手指,另外,反复的取卸与装填容易使镶件与模具发生磕碰,造成型损,效率也比较低。

技术实现要素:

3.本实用新型的目的在于提供一种热芯盒模具的镶件滑块连动装置,利用镶件滑块可在斜滑杆上斜向滑动,在砂芯制作中通过热芯盒动模与镶件滑块的连动代替人工拿取镶件。

4.为达到上述目的,本实用新型采用的技术方案是:一种热芯盒模具的镶件滑块连动装置,包括定模、动模和镶件滑块,所述定模上设有斜滑杆,所述镶件滑块包括镶件块和滑块,所述滑块上设有第一斜滑槽,所述动模上设有滑架,所述滑架上设有第二斜滑槽,所述斜滑杆依次穿过第一斜滑槽和第二斜滑槽,所述动模与定模合模或分模时所述滑块带动镶件块进入或脱离扣模区。

5.动模和滑架一起向定模移动进行合模,由于斜滑杆与第一斜滑槽和第二斜滑槽之间的配合作用,此时滑块带动镶件块向上移动直至规定区域,镶件块占据了扣模区域,覆膜砂从射砂口射入模腔,固化成型后形成砂芯,动模及滑架移开定模,由于斜滑杆与第一斜滑槽和第二斜滑槽之间的配合作用,镶件块随滑块向下移动,直至砂芯和镶件块分开,然后通过动模顶杆把砂芯顶出即可。

6.作为进一步的优化,所述斜滑杆、第一斜滑槽和第二斜滑槽的倾斜角度为15-30

°

,优选20

°

,既满足镶件上下行程要求,又能使动模开合阻力最小。

7.作为进一步的优化,所述斜滑杆、第一斜滑槽和第二斜滑槽的竖直截面均为非圆形,优选斜滑杆的竖直截面为方形,斜滑杆采用方形结构且单边间隙设为0.5mm,在满足定位要求基础上避免受热膨胀而卡烧。

8.作为进一步的优化,所述滑架包括主架体和支架体,所述第二斜滑槽设置于主架体上;所述支架体上设有导槽,所述滑块上设有导轨,所述导轨可滑移的设置于导槽中。

9.作为进一步的优化,所述支架体的下端设有挡块,用于限定镶件滑块的移动位置。

10.作为进一步的优化,所述滑块具有梯形结构,且导轨与导槽两边各有5度倾斜角而非垂直(采用了梯形结构),可避免本体受热后的滑行受阻,确保作业顺畅。

11.与现有技术相比,本实用新型具有以下的有益效果:

12.1.使镶件随芯盒模具的动作而自动取卸与装填,从而避免手动接触高温模具以及减少模具磕碰,保证生产的安全、高效和减少模具的维护费用;

13.2.镶件使用寿命提高,保养周期从原来的7万次/期,提高至14万次/期;

14.3.芯盒模具修理费用降低,从原来0.75万/月减少至0.32万/月;

15.4.生产效率提高,自动成形结构比原有手工造型,每天效率提高8.5%。

附图说明

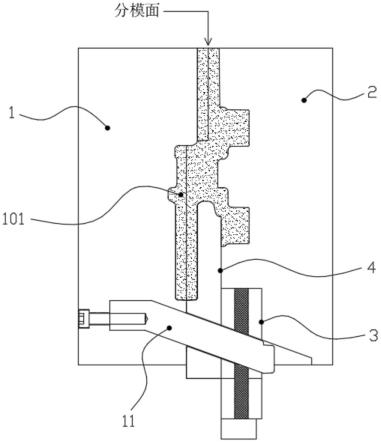

16.图1为本实用新型的动模与定模合模后的剖视示意图。

17.图2为本实用新型的镶件滑块的剖视示意图。

18.图3为本实用新型的镶件滑块的结构图。

19.图4为本实用新型的动模的示意图(分模面视角)。

20.图5为本实用新型的动模的结构示意图。

具体实施方式

21.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

22.如图1至5所示,一种热芯盒模具的镶件滑块连动装置,包括定模1、动模2和镶件滑块4,定模1上设有斜滑杆11,镶件滑块4包括镶件块41和滑块42,二者为一体成型,镶件块41上具有砂芯成型后保留的型腔102,滑块42具有梯形结构,滑块42上设有第一斜滑槽401,动模2上设有滑架3,滑架3上设有第二斜滑槽301,斜滑杆11依次穿过第一斜滑槽401和第二斜滑槽301,动模2与定模1合模或分模时滑块42带动镶件块41进入或脱离扣模区。

23.在本实用新型中,动模和滑架一起向定模移动进行合模,由于斜滑杆与第一斜滑槽和第二斜滑槽之间的配合作用,此时滑块带动镶件块向上移动直至规定区域,镶件块占据了扣模区域,覆膜砂从射砂口射入模腔,固化成型后形成砂芯101,动模及滑架移开定模,由于斜滑杆与第一斜滑槽和第二斜滑槽之间的配合作用,镶件块随滑块向下移动,直至砂芯和镶件块分开,然后通过动模顶杆把砂芯顶出即可。

24.本实用新型由于斜滑杆有一定的倾斜角度,在定模及斜滑杆不动的情况下,镶件滑块会随着动模及滑架的移动而进行上下垂直移动,实现自动取卸与装填。

25.斜滑杆11、第一斜滑槽401和第二斜滑槽301的倾斜角度为20

°

,既满足镶件上下行程要求,又能使动模开合阻力最小。

26.斜滑杆11、第一斜滑槽401和第二斜滑槽301的竖直截面均为方形,且单边间隙设为0.5mm,在满足定位要求基础上避免受热膨胀而卡烧。

27.滑架3包括主架体31和支架体32,第二斜滑槽301设置于主架体31上;支架体32上设有导槽321,滑块42上设有导轨421,导轨421可滑移的设置于导槽321中,通过导轨与导槽的配合,可以保证镶件滑块的移动精准度,且导轨与导槽两边各有5

°

倾斜角而非垂直(采用了梯形结构),可避免本体受热后的滑行受阻,确保作业顺畅。

28.支架体32的下端设有挡块322,限定镶件滑块的移动位置。

29.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所

属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.一种热芯盒模具的镶件滑块连动装置,其特征在于,包括定模、动模和镶件滑块,所述定模上设有斜滑杆,所述镶件滑块包括镶件块和滑块,所述滑块上设有第一斜滑槽,所述动模上设有滑架,所述滑架上设有第二斜滑槽,所述斜滑杆依次穿过第一斜滑槽和第二斜滑槽,所述动模与定模合模或分模时所述滑块带动镶件块进入或脱离扣模区。2.根据权利要求1所述的一种热芯盒模具的镶件滑块连动装置,其特征在于,所述斜滑杆、第一斜滑槽和第二斜滑槽的倾斜角度为15-30

°

。3.根据权利要求2所述的一种热芯盒模具的镶件滑块连动装置,其特征在于,所述斜滑杆、第一斜滑槽和第二斜滑槽的竖直截面均为非圆形。4.根据权利要求3所述的一种热芯盒模具的镶件滑块连动装置,其特征在于,所述斜滑杆的竖直截面为方形。5.根据权利要求1所述的一种热芯盒模具的镶件滑块连动装置,其特征在于,所述滑架包括主架体和支架体,所述第二斜滑槽设置于主架体上;所述支架体上设有导槽,所述滑块上设有导轨,所述导轨可滑移的设置于导槽中。6.根据权利要求5所述的一种热芯盒模具的镶件滑块连动装置,其特征在于,所述支架体的下端设有挡块。7.根据权利要求1至6任意一项所述的一种热芯盒模具的镶件滑块连动装置,其特征在于,所述滑块具有梯形结构。

技术总结

本实用新型公开了一种热芯盒模具的镶件滑块连动装置,包括定模、动模和镶件滑块,定模上设有斜滑杆,镶件滑块包括镶件块和滑块,滑块上设有第一斜滑槽,动模上设有滑架,滑架上设有第二斜滑槽,斜滑杆依次穿过第一斜滑槽和第二斜滑槽,动模与定模合模或分模时滑块带动镶件块进入或脱离扣模区。本实用新型利用镶件滑块可在斜滑杆上斜向滑动,在砂芯制作中通过热芯盒动模与镶件滑块的连动代替人工拿取镶件。件。件。

技术研发人员:刘必生 黄益敏 王信南

受保护的技术使用者:苏州中央可锻有限公司

技术研发日:2022.06.10

技术公布日:2022/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1