机械固定座的压铸模具的制作方法

1.本实用新型涉及压铸模具技术领域,特别是涉及机械固定座的压铸模具。

背景技术:

2.压铸模具是铸造液态模锻的一种方法,一种在专用的压铸模锻机上完成的工艺。它的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒。毛坯的综合机械性能得到显著的提高。

3.但是现有的压铸模具在脱模时,脱模较为不便,且容易出现脱模不完整的现象,导致浇筑腔内仍有残留,因此亟需机械固定座的压铸模具。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供机械固定座的压铸模具。

5.为解决上述技术问题,本实用新型提供如下技术方案:机械固定座的压铸模具,包括下模具,所述下模具的上端部设置有上模具,所述下模具的表面开设有容纳槽,所述下模具上表面的两侧均开设有插槽,所述容纳槽内活动安装有浇筑腔,所述下模具的下方设置有底板,所述底板上端的四个角均固定安装有支撑杆,每个所述支撑杆均与下模具的底端固定连接,所述底板上端的两侧均固定连接有连接板,所述底板上方设置有顶动结构,所述顶动结构包括顶板、推板和转杆,所述推板活动安装在下模具与底板之间,所述顶板的数量为四个,四个所述顶板分别活动安装在容纳槽内,并与浇筑腔的底端固定连接,每个所述顶板的底端均固定安装有连接杆,每个所述连接杆均活动贯穿下模具的底端,所述上模具底端的两侧均固定安装有插块,两个所述插块分别活动插接在插槽内。

6.作为本实用新型的一种优选技术方案,每个所述连接杆均推板固定连接,每个所述连接杆上均活动套接有弹簧,每个所述顶板分别通过弹簧与容纳槽的内壁底面固定连接。

7.作为本实用新型的一种优选技术方案,所述推板内镶嵌有三个连接件,每个所述连接件均为圆球形状,所述转杆转动安装在两个连接板之间。

8.作为本实用新型的一种优选技术方案,所述转杆上固定安装有三个凸块,每个所述凸块的表面分别与每个所述连接件的表面紧密贴合。

9.作为本实用新型的一种优选技术方案,所述转杆的端部固定安装有手轮。

10.与现有技术相比,本实用新型能达到的有益效果是:

11.其一,通过推板向上移动会带动四个连接杆和顶板向上移动,四个顶板会向上推动浇筑腔,此时弹簧为受力拉伸状态,当凸块的凸起部未与连接件的底面接触时,利用弹簧的弹性复位作用,使得顶板和浇筑腔复位,通过持续转动手轮,使得转杆持续转动,使得浇筑腔发生上下振动,使得浇筑腔内的成型件产生振动,从而便于进行脱模处理,这样便可以有效减少脱模不完整的现象,大大提高了模具的完整率,提高了该机械固定座的压铸模具

的实用性。

12.其二,通过转杆的端部固定安装有手轮,便于使用者转动转杆,操作更加方便,通过顶板的数量为四个,增大与浇筑腔底面的接触面积,使得顶动浇筑腔更加稳定,通过四个连接杆均活动贯穿下模具的底端,对顶板起到了限位作用,避免浇筑腔产生位置偏移的情况,保证了该机械固定座的压铸模具的稳定运行。

附图说明

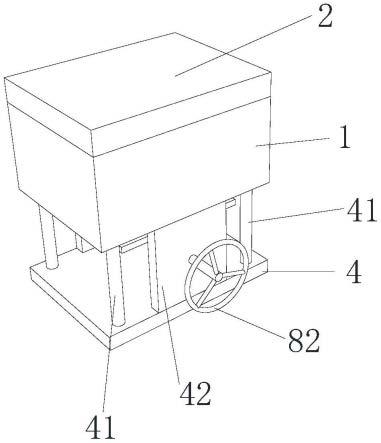

13.图1为本实用新型机械固定座的压铸模具的结构示意图;

14.图2为本实用新型连接件的结构示意图;

15.图3为本实用新型底板的结构示意图;

16.图4为本实用新型插块的结构示意图。

17.其中:1、下模具;11、容纳槽;12、插槽;2、上模具;21、插块;3、浇筑腔;4、底板;41、支撑杆;42、连接板;6、顶板;61、连接杆;62、弹簧;7、推板;71、连接件;8、转杆;81、凸块;82、手轮。

具体实施方式

18.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

19.如图1、图2、图3和图4所示,机械固定座的压铸模具,包括下模具1,下模具1的上端部设置有上模具2,下模具1的表面开设有容纳槽11,下模具1上表面的两侧均开设有插槽12,容纳槽11内活动安装有浇筑腔3,下模具1的下方设置有底板4,底板4上端的四个角均固定安装有支撑杆41,每个支撑杆41均与下模具1的底端固定连接,底板4上端的两侧均固定连接有连接板42,底板4上方设置有顶动结构,顶动结构包括顶板6、推板7和转杆8,推板7活动安装在下模具1与底板4之间,使用者向浇筑腔3内倒入原料,接着将上模具2与下模具1连接好,待浇筑腔3内的原料成型完成需要取出时,首先将上模具2与下模具1分离,接着使用者转动手轮82时转杆8进行转动,通过转杆8的转动会带动三个凸块81进行转动,当凸块81的凸起部与连接件71的底面接触时,凸块81会对连接件71施加向上的推力,使得推板7向上移动,通过推板7向上移动会带动四个连接杆61和顶板6向上移动,四个顶板6会向上推动浇筑腔3,此时弹簧62为受力拉伸状态,当凸块81的凸起部未与连接件71的底面接触时,利用弹簧62的弹性复位作用,使得顶板6和浇筑腔3复位,通过持续转动手轮82,使得转杆8持续转动,使得浇筑腔3发生上下振动,使得浇筑腔3内的成型件产生振动,从而便于进行脱模处理,这样便可以有效减少脱模不完整的现象,大大提高了模具的完整率,提高了该机械固定座的压铸模具的实用性,通过转杆8的端部固定安装有手轮82,便于使用者转动转杆8,操作更加方便,通过顶板6的数量为四个,增大与浇筑腔3底面的接触面积,使得顶动浇筑腔3更加稳定,通过四个连接杆61均活动贯穿下模具1的底端,对顶板6起到了限位作用,避免浇筑

腔3产生位置偏移的情况,保证了该机械固定座的压铸模具的稳定运行,顶板6的数量为四个,四个顶板6分别活动安装在容纳槽11内,并与浇筑腔3的底端固定连接,每个顶板6的底端均固定安装有连接杆61,上模具2底端的两侧均固定安装有插块21,两个插块21分别活动插接在插槽12内,每个连接杆61均与推板7固定连接,每个连接杆61均活动贯穿下模具1的底端,每个连接杆61上均活动套接有弹簧62,每个顶板6分别通过弹簧62与容纳槽11的内壁底面固定连接,推板7内镶嵌有三个连接件71,每个连接件71均为圆球形状,转杆8转动安装在两个连接板42之间,转杆8上固定安装有三个凸块81,每个凸块81的表面分别与每个连接件71的表面紧密贴合,转杆8的端部固定安装有手轮82。

20.使用时,使用者向浇筑腔3内倒入原料,接着将上模具2与下模具1连接好,待浇筑腔3内的原料成型完成需要取出时,首先将上模具2与下模具1分离,接着使用者转动手轮82时转杆8进行转动,通过转杆8的转动会带动三个凸块81进行转动,当凸块81的凸起部与连接件71的底面接触时,凸块81会对连接件71施加向上的推力,使得推板7向上移动,通过推板7向上移动会带动四个连接杆61和顶板6向上移动,四个顶板6会向上推动浇筑腔3,此时弹簧62为受力拉伸状态,当凸块81的凸起部未与连接件71的底面接触时,利用弹簧62的弹性复位作用,使得顶板6和浇筑腔3复位,通过持续转动手轮82,使得转杆8持续转动,使得浇筑腔3发生上下振动,使得浇筑腔3内的成型件产生振动,从而便于进行脱模处理,这样便可以有效减少脱模不完整的现象,大大提高了模具的完整率,提高了该机械固定座的压铸模具的实用性,通过转杆8的端部固定安装有手轮82,便于使用者转动转杆8,操作更加方便,通过顶板6的数量为四个,增大与浇筑腔3底面的接触面积,使得顶动浇筑腔3更加稳定,通过四个连接杆61均活动贯穿下模具1的底端,对顶板6起到了限位作用,避免浇筑腔3产生位置偏移的情况,保证了该机械固定座的压铸模具的稳定运行。

21.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1