一种废切削液处理系统的制作方法

1.本实用新型是一种废切削液处理系统,属于废切削液处理领域。

背景技术:

2.机械加工切削废液中所含主要污染物有油类物质(浮油、乳化油等)、表面活性剂、难降解有机物、部分残存金属、泥沙,其中化学需氧量(cod)可达50000~300000mg/l,悬浮物可达1000mg/l以上。目前废切削液的预处理+生化处理存在占地面积大、出水难以达标的问题,即预处理+生化处理工艺中的隔油池、中间水池、厌氧池、好氧池等设备和构筑物集成化程度不够,并且生化段所需停留时间长,要求设备和构筑物容积大,故导致占用面积大,而且生化工艺对高浓度难降解有机物、高含油、高表面活性剂的废水生物耐受性差,出水一般难以达标,另外直接委外处理费用高昂,中小企业难以承受,另外国家及地方政府也在出台废液总量控制政策,使得厂区进行废切削液减量化变得必要。为此,我们提供了一种高效、集成、经济的切削液减量化处理系统。

技术实现要素:

3.针对现有技术存在的不足,本实用新型目的是提供一种废切削液处理系统,以解决上述背景技术中提出的问题,本实用新型缩减废切削液处理设备的占地面积、处理成本。

4.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种废切削液处理系统,包括调节罐,所述调节罐通过导管和气动泵与隔油系统中的不锈钢过滤器相连相通,所述隔油系统安装在第一集成柜体内,所述隔油系统中的中转池通过乳化液排放口与低温真空蒸发系统中的蒸馏桶相连相通,所述低温真空蒸发系统安装在第二集成柜体内,所述低温真空蒸发系统中的第一循环水箱与膜分离系统中的第二循环水箱相连相通,所述膜分离系统安装在第三集成柜体内。

5.进一步地,所述隔油系统包括不锈钢过滤器,所述第一集成柜体内左下方安装有用于除去浮渣、大颗粒物、部分油类和金属碎屑的不锈钢过滤器,所述不锈钢过滤器的出液端与处于第一集成柜体内下部位置的隔油池相连相通,所述隔油池上的浮油收集口通过导管与浓油池底部相连相通,所述浓油池设置在第一集成柜体内上部位置,所述浓油池左侧设有处于第一集成柜体内的中转池,所述隔油池中的乳化液流出槽通过导管与中转池相连相通,所述浓油池通过浓油泵与处于第一集成柜体上表面的浓油排出口相连相通,所述浓油池右侧设有处于第一集成柜体内的并向第二集成柜体的蒸馏桶内添加消泡剂的消泡剂箱,所述消泡剂箱上表面安装有用于搅动消泡剂箱内消泡剂的搅拌机,所述第一集成柜体内右下侧设有用于储存消泡剂的消泡剂桶,所述消泡剂桶通过药泵与消泡剂箱相连相通。

6.进一步地,所述低温真空蒸发系统包括蒸馏桶,所述第二集成柜体内右侧安装有蒸馏桶,所述蒸馏桶通过导管与处于蒸馏桶上侧的蒸发器进口相连相通,所述蒸馏桶左下侧设有循环泵,所述蒸馏桶左侧设有第一循环水箱,所述循环泵通过导管与第一循环水箱相连相通,所述蒸发器出口与第一循环水箱相连相通,所述循环泵左侧设有通过导管与蒸

馏桶、蒸发器相连的真空泵,所述蒸馏桶外表面安装有用于排出蒸发浓缩液的浓缩液排放口,所述浓缩液排放口设置在第二集成柜体外侧。

7.进一步地,所述第二集成柜体内处于蒸发器右侧的位置处安装有与制冷剂系统相连相通的冷凝器,所述冷凝器背面安装有冷却风扇。

8.进一步地,所述膜分离系统包括第二循环水箱,所述第二循环水箱设置在第三集成柜体内下部位置,所述第二循环水箱底部通过导管连接有膜循环泵相连相通,所述膜循环泵通过导管与处于第二循环水箱下侧的膜组件相连相通,所述膜组件与第二循环水箱通过导管相连相通,所述膜组件通过产水导管与清水池相连相通,所述清水池设置在第三集成柜体内上部位置且清水池处于第二循环水箱上侧,所述清水池底部安装有清水排放口。

9.进一步地,所述第二循环水箱右侧安装有用于向膜组件内添加药液的药洗箱,所述第二循环水箱底部和药洗箱底部均安装有气动阀门,所述气动阀门通过导管连接废液泵,所述废液泵通过导管连接废液口,所述废液口设置在第三集成柜体外侧。

10.进一步地,所述第三集成柜体内安装有处于膜循环泵左侧的储气罐,所述储气罐出气端与气体交换器相连相通,所述气体交换器通过导管与气动阀门相连相通。

11.进一步地,所述次氯酸钠系统包括软化器,所述第四集成柜体内上部位置安装有用于处理自来水的软化器,所述软化器的俯视正下方为次氯酸钠储罐,所述次氯酸钠储罐左边为盐罐,所述盐罐正上方为次氯酸钠发生器。

12.本实用新型的有益效果:

13.1、采用集成化设计,将预处理、蒸发、膜分离集成到单独箱体中,节省占地面积。

14.2、本系统吨水处理成本50~80元,传统委外处理成本3000~5000元/吨,另外废切削液可减量90%以上,可大大降低委外处理成本。

附图说明

15.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

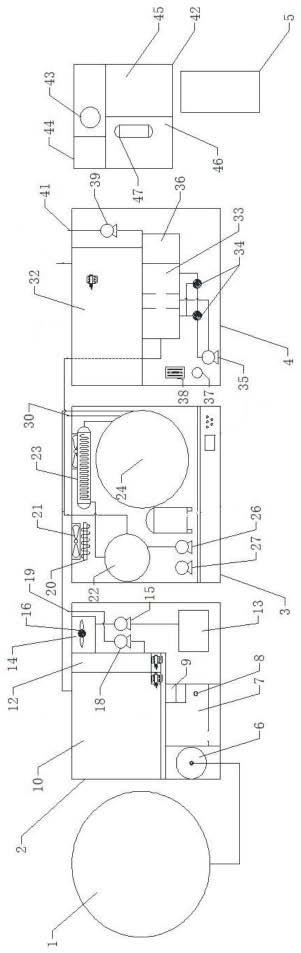

16.图1为本实用新型一种废切削液处理系统的结构示意图;

17.图中:1、调节罐;2、第一集成柜体;3、第二集成柜体;4、第三集成柜体;5、主控柜;6、不锈钢过滤器;7、隔油池;8、浮油收集口;9、乳化液流出槽;10、中转池;12、浓油池;13、消泡剂桶;14、消泡剂箱;15、药泵;16、搅拌机;18、浓油泵;19、浓油排出口;20、冷凝器;21、冷却风扇;22、第一循环水箱;23、蒸发器;24、蒸馏桶;26、循环泵;27、真空泵;30、浓缩液排放口;32、清水池;33、第二循环水箱;34、膜组件;35、膜循环泵;36、药洗箱;37、储气罐;38、气体交换器;39、废液泵;41、废液口;42、第四集成柜体;43、软化器;44、plc控制单元;45、次氯酸钠储罐;46、盐罐;47、次氯酸钠发生器。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.请参阅图1,本实用新型提供一种技术方案:一种废切削液处理系统,包括调节罐1,使调节罐1通过导管和气动泵与用于除去浮渣、大颗粒物、部分油类和金属碎屑的不锈钢

过滤器6相连相通,不锈钢过滤器6安装在第一集成柜体2内左下方,不锈钢过滤器6的出液端与处于第一集成柜体2内下部位置的隔油池7相连相通,隔油池7上的浮油收集口8通过导管与设置在第一集成柜体2内上部位置的浓油池12底部相连相通,浓油池12左侧设有处于第一集成柜体2内的中转池10,其中隔油池7中的乳化液流出槽9通过导管与中转池10相连相通,浓油池12通过浓油泵18与处于第一集成柜体2上表面的浓油排出口19相连相通,浓油池12右侧设有处于第一集成柜体2内的并向第二集成柜体3的蒸馏桶24内添加消泡剂的消泡剂箱14,接通消泡剂箱14上表面安装有搅拌机16,进而搅拌机16中的搅拌器实现对消泡剂箱14内的消泡剂进行搅拌,第一集成柜体2内右下侧设有用于储存消泡剂的消泡剂桶13,运行药泵15时,药泵15将消泡剂桶13中的消泡剂泵送至消泡剂箱14内,实现向消泡剂箱14内补充消泡剂,消泡剂用于低温真空蒸发系统,以减少蒸发过程产生的浮沫,上述设备相互配合共同形成隔油系统。

20.参阅图1,中转池10通过其表面的乳化液排放口与蒸馏桶24相连相通,蒸馏桶24安装在第二集成柜体3内右侧,蒸馏桶24通过导管与处于蒸馏桶24上侧的蒸发器23进口相连相通,在蒸馏桶24左下侧设置循环泵26以及蒸馏桶24左侧设置第一循环水箱22,使循环泵26通过导管与第一循环水箱22相连相通,蒸发器23出口与第一循环水箱22相连相通,循环泵26左侧设有通过导管与蒸馏桶24、蒸发器23相连的真空泵27,蒸发温度在33-35℃,真空度在-95~-97kpa,蒸馏桶24外表面安装有用于排出蒸发浓缩液的且设置在第二集成柜体3外侧的浓缩液排放口30,所产蒸发液从第一循环水箱22上部流出,之后流入膜分离系统中,蒸发浓缩液通过浓缩液排放口30排出系统,通过上述各个设备共同构成低温真空蒸发系统,用于去除大部分有机物、乳化油、表面活性剂,使第二集成柜体3内处于蒸发器23右侧的位置处安装的冷凝器20与制冷剂系统相连相通,并在冷凝器20背面安装有冷却风扇21,制冷剂通过压缩机将气态的制冷剂压缩为高温高压的气态,先进入蒸馏桶24给原液进行加热,剩余热量送至冷凝器20进行冷却,冷却风扇21起到散热作用,经冷却后变成中温高压的液态制冷剂经膨胀阀(节流降压低温低压的气液混合体(液体多),经过蒸发器23吸收水蒸气中的热量而汽化,变成气态,然后再回到压缩机继续压缩,继续循环进行制冷,蒸发器23内的蒸汽被吸收热量液化形成产水,进入到第一循环水箱22。

21.参阅图1,第一循环水箱22与第二循环水箱33相连相通,将第二循环水箱33设置在第三集成柜体4内下部位置,第二循环水箱33底部通过导管连接有膜循环泵35相连相通,膜循环泵35通过导管与处于第二循环水箱33下侧的膜组件34相连相通,膜组件34内的陶瓷膜为碳化硅,膜孔径在40nm,膜组件34与第二循环水箱33通过导管相连相通,膜组件34通过产水导管与清水池32相连相通,清水池32设置在第三集成柜体4内上部位置且清水池32处于第二循环水箱33上侧,清水池32底部安装有清水排放口,上述各个设备相互配合构成膜分离系统,用于去除残余的乳化油、部分大分子有机物、表面活性剂,第二循环水箱33右侧安装有用于向膜组件34内添加药液的药洗箱36,第二循环水箱33底部和药洗箱36底部均安装有气动阀门,气动阀门通过导管连接废液泵39,废液泵39通过导管连接设置在第三集成柜体4外侧的废液口41,第三集成柜体4内安装有处于膜循环泵35左侧的储气罐37,储气罐37出气端与气体交换器38相连相通,气体交换器38通过导管与气动阀门相连相通,储气罐37和气体交换器38的设计为气动阀门提供开启和闭合的气源,plc控制单元44的右侧为软化器43,自来水通过软化器43处理后供系统用水,软化器43的俯视正下方为次氯酸钠储罐45,

次氯酸钠储罐45左边为盐罐46,盐罐46正上方为次氯酸钠发生器,上述设备共同构成次氯酸钠系统,通过电解低浓度食盐水,生成低浓度次氯酸钠消毒液,用于清水氨氮去除、消毒、膜化学清洗,综上,采用集成化设计,将预处理、蒸发、膜分离、氧化消毒集成到单独箱体中,节省占地面积,使吨水处理成本降至50~80元,而传统委外处理成本3000~5000元/吨,另外废切削液可减量90%以上,可大大降低委外处理成本,清水池32出水水质为:化学需氧量为200~500mg/l,电导率为100~250us/cm,固体悬浮物≤10mg/l,氨氮≤50mg/l,ph 6~9,该出水水质可满足切削液排放标准,废切削液通过此系统处理后,几乎不含有乳化油,cod、氨氮、表面活性剂均满足污水综合排放三级标准,出水水质优于传统预处理+生化系统,主控柜5设有控制面板,将调节罐1、隔油系统、低温蒸发系统、膜分离系统、次氯酸钠系统通过液位、流量、水质信号连锁控制。

22.虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1