用于鼓式刹车片外弧面打磨的自动上料装置的制作方法

本技术属于鼓式刹车片打磨,具体为用于鼓式刹车片外弧面打磨的自动上料装置。

背景技术:

1、刹车片包括鼓式刹车片和盘式刹车片,其中鼓式刹车由于具备零件的加工与组成较为简单、安装容易、有自动刹紧的作用等优点,广泛运用于车辆上,在鼓式刹车片加工过程中,需要通过打磨装置去除外弧面存在的大量毛刺。

2、参照申请号为202010640577.4的中国专利中,具体公开了用于鼓式刹车片外弧面打磨的上料装置,包括机架,所述机架的顶部设置有中间开有缺口的滑道,所述滑道的起始位置设置有料匣。本发明采用转动的链条上的挂板驱动刹车片沿所述滑道移动,采用感应探头感应所述感应板的形状获得信号反馈,然后控制所述翻料装置翻转上料,本装置结构简单可靠,实现了刹车片的自动上料。

3、申请人发现,现有技术中的用于鼓式刹车片的自动上料装置,在上料的过程中,还需要人工经常盯着放料架内剩余的刹车片量,非常不便。

4、鉴于此,提出了用于鼓式刹车片外弧面打磨的自动上料装置。

技术实现思路

1、本实用新型的目的在于:为了解决上述提出的问题,提供用于鼓式刹车片外弧面打磨的自动上料装置。

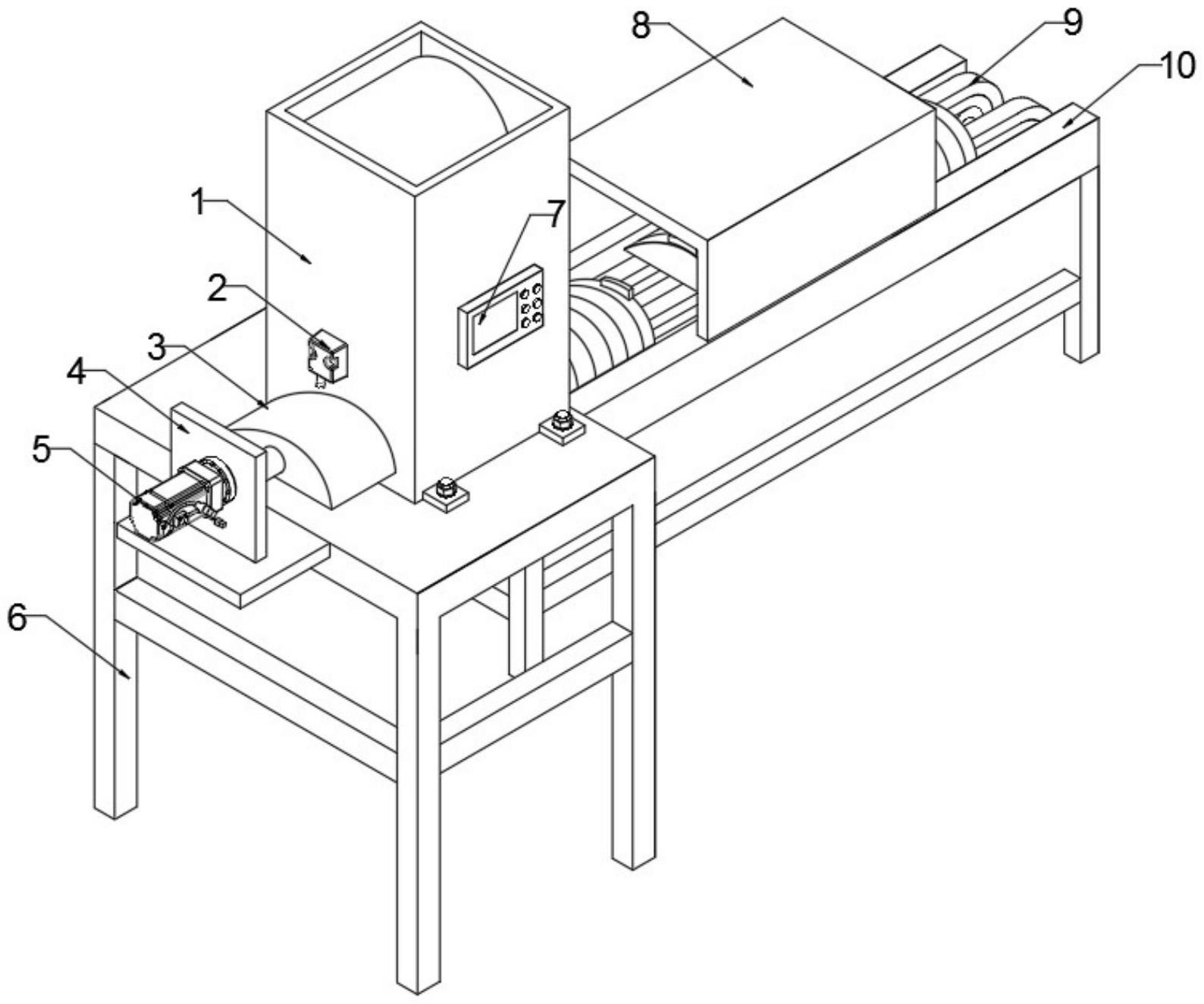

2、本实用新型采用的技术方案如下:用于鼓式刹车片外弧面打磨的自动上料装置,包括:

3、放料架,其下端两侧壁开设有上料孔,放料架的一侧内壁上安装有接近传感器;

4、气缸,其伸缩端与推料板相连接,所述推料板位于上料孔的正左端;

5、输送机架,输送机架之间设有双排传输链条,所述双排传输链条上均匀安装有多组送料单元。

6、在一优选的实施方式中,所述送料单元包括有送料托板,所述送料托板由多个弧形块拼接组合在一起,所述弧形块均安装在双排传输链条上,位于所述送料托板两端的弧形块上焊接固定有定位块。

7、在一优选的实施方式中,所述输送机架两端之间分别转动连接主动链轮和从动链轮,所述双排传输链条安装在主动链轮和从动链轮的外端,所述主动链轮的一端与安装在输送机架上的驱动电机相连,所述输送机架的进料端低于上料孔的高度。

8、在一优选的实施方式中,所述输送机架的中部上端安装有鼓风机。

9、在一优选的实施方式中,所述放料架安装在机架上,所述放料架的外侧设有控制台,所述控制台上带有声光报警器,所述控制台与接近传感器、声光报警器电性连接。

10、在一优选的实施方式中,所述机架的左端安装有支撑托架,所述气缸安装在支撑托架上,所述推料板和上料孔的形状相同。

11、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

12、1、本实用新型中,将堆叠好的工件放入到放料架内,气缸工作,带动推料板移动,在推料板移动的过程中,将最底端的鼓式刹车片推出,在推出之后,鼓式刹车片落入到双排传输链条上的送料托板上,然后通过双排传输链条带动定位好的工件向后传输,能够完成对鼓式刹车片的自动上料,在节省人力的同时能够大大提高工作效率。

13、2、本实用新型中,在鼓式刹车片自动上料的过程中,会直接经过鼓风机,此时通过鼓风机能够对鼓式刹车片实现吹风去除表面杂质(如灰尘、铁屑等),再通过双排传输链条直接将工件排出至下一阶段进行打磨。

技术特征:

1.用于鼓式刹车片外弧面打磨的自动上料装置,其特征在于,包括:

2.如权利要求1所述的用于鼓式刹车片外弧面打磨的自动上料装置,其特征在于:所述送料单元(11)包括有送料托板(112),所述送料托板(112)由多个弧形块拼接组合在一起,所述弧形块均安装在双排传输链条(9)上,位于所述送料托板(112)两端的弧形块上焊接固定有定位块(111)。

3.如权利要求1所述的用于鼓式刹车片外弧面打磨的自动上料装置,其特征在于:所述输送机架(10)两端之间分别转动连接主动链轮(14)和从动链轮,所述双排传输链条(9)安装在主动链轮(14)和从动链轮的外端,所述主动链轮(14)的一端与安装在输送机架(10)上的驱动电机(12)相连,所述输送机架(10)的进料端低于上料孔(13)的高度。

4.如权利要求1所述的用于鼓式刹车片外弧面打磨的自动上料装置,其特征在于:所述输送机架(10)的中部上端安装有鼓风机(8)。

5.如权利要求1所述的用于鼓式刹车片外弧面打磨的自动上料装置,其特征在于:所述放料架(1)安装在机架(6)上,所述放料架(1)的外侧设有控制台(7),所述控制台(7)上带有声光报警器,所述控制台(7)与接近传感器(2)、声光报警器电性连接。

6.如权利要求5所述的用于鼓式刹车片外弧面打磨的自动上料装置,其特征在于:所述机架(6)的左端安装有支撑托架(4),所述气缸(5)安装在支撑托架(4)上,所述推料板(3)和上料孔(13)的形状相同。

技术总结

本技术公开了:用于鼓式刹车片外弧面打磨的自动上料装置,包括:放料架,其下端两侧壁开设有上料孔,放料架的一侧内壁上安装有接近传感器。本装置在使用时,首先将堆叠好的工件放入到放料架内,气缸工作,带动推料板移动,在推料板移动的过程中,将最底端的鼓式刹车片推出,在推出之后,鼓式刹车片落入到双排传输链条上的送料托板上,此时通过送料托板和两侧的定位块对刹车片进行定位操作,然后通过双排传输链条带动定位好的工件向后传输,在传输的过程中,通过配备的鼓风机对工件进行吹风去除刹车片表面杂质,当到达双排传输链条的尾端时,受工件自身重力的影响,工件会落入到下一阶段进行打磨。

技术研发人员:李冬生,徐志丹

受保护的技术使用者:枣阳神虎摩擦材料有限责任公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!