一种高强度输电线铝合金复合石墨烯材料及其制备方法和应用与流程

本发明属于铝合金复合材料,具体涉及一种高强度输电线铝合金复合石墨烯材料及其制备方法和应用。

背景技术:

1、随着我国清洁低碳、安全高效能源体系的逐步构建和“双碳”目标的不断落实推进,电网对输电线路的输送能力和损耗水平提出了更高要求,如何充分利用线路走廊多输送电量、降低线损成为电力行业研究的热点。架空线路输电是电力工业采用的主要输电方式,是电能输送的咽喉,对国民经济具有重大的意义。作为理想的输电线路导线材料,必须具有较高的导电性能、较高的比强度和好的弧垂特性。

2、公开号为cn111763860a的中国专利公开了一种超高强铝合金线及其生产工艺,其中超高强铝合金线的化学成分按重量百分数计包含以下组分:zn 3.75-7.17%,mg1.83-2.56%,si 0.85-1.0%,cu1.3-1.72%,fe 0.3-0.6%,ti 0.008-0.02%,b 0.01-0.1%,余量为al。本发明配方中的zn和mg形成mgzn2强化相,si和mg形成mg2si强化相,通过第二相强化,来显著提高铝合金的强度,cu能有效提高合金的强度和导电率,使超高强度铝合金线导电率≥45%iacs,抗拉强度≥625mpa,伸长率≥8%,可用于大跨越、大落差的输电线路,具有显著的经济效益。虽然该专利中的铝合金线的抗拉强度很高,但是其导电率偏低,导电率过低对于输电导线来说是十分危险的,容易引发安全事故。公开号为cn 110706841a的中国专利提供一种高强度高导电率的电工用铝合金导线及其制造方法,按重量百分比计,铝合金中包括以下组分,si:0.50~0.70%,fe:0.10~0.50%,cu:0.02~0.05%,mg:0.52~0.90%,ti:0.01~0.40%,余量为铝和不可避免的杂质,制成的铝合金线,其纵向抗拉强度≥380mpa,20℃时导电率≥63%iacs,250mm标距断后伸长率≥4.0%,可广泛用于架空输电线路。虽然该专利导电率高,但是强度依然偏低,容易导致输电线路损耗加大。因此,如何在保证电工铝线导电性能不降低或尽可能少降低的前提下,提高输电线材料强度是目前亟待解决的研究问题。

技术实现思路

1、为了解决现有技术中存在的不足,本发明的目的之一是提供一种高强度输电线铝合金复合石墨烯材料。该高强度输电线铝合金复合石墨烯材料在保证导电性不降低的前提下,还可以提高材料的力学性能。

2、本发明的目的之二是提供一种高强度输电线铝合金复合石墨烯材料的制备方法。

3、本发明的目的之三是提供一种高强度输电线铝合金复合石墨烯材料在输电线路中的应用。

4、为了实现上述目的,本发明采用如下技术方案:

5、一种高强度输电线铝合金复合石墨烯材料,按重量百分比计,所述铝合金复合材料包括以下组分,si:0.4-0.8%、fe:0.12-0.4%、cu:0.02-0.05%、mg:0.5-0.9%、b:0.4-0.9%,石墨烯0.5-1.2%,余量为铝和不可避免的杂质。

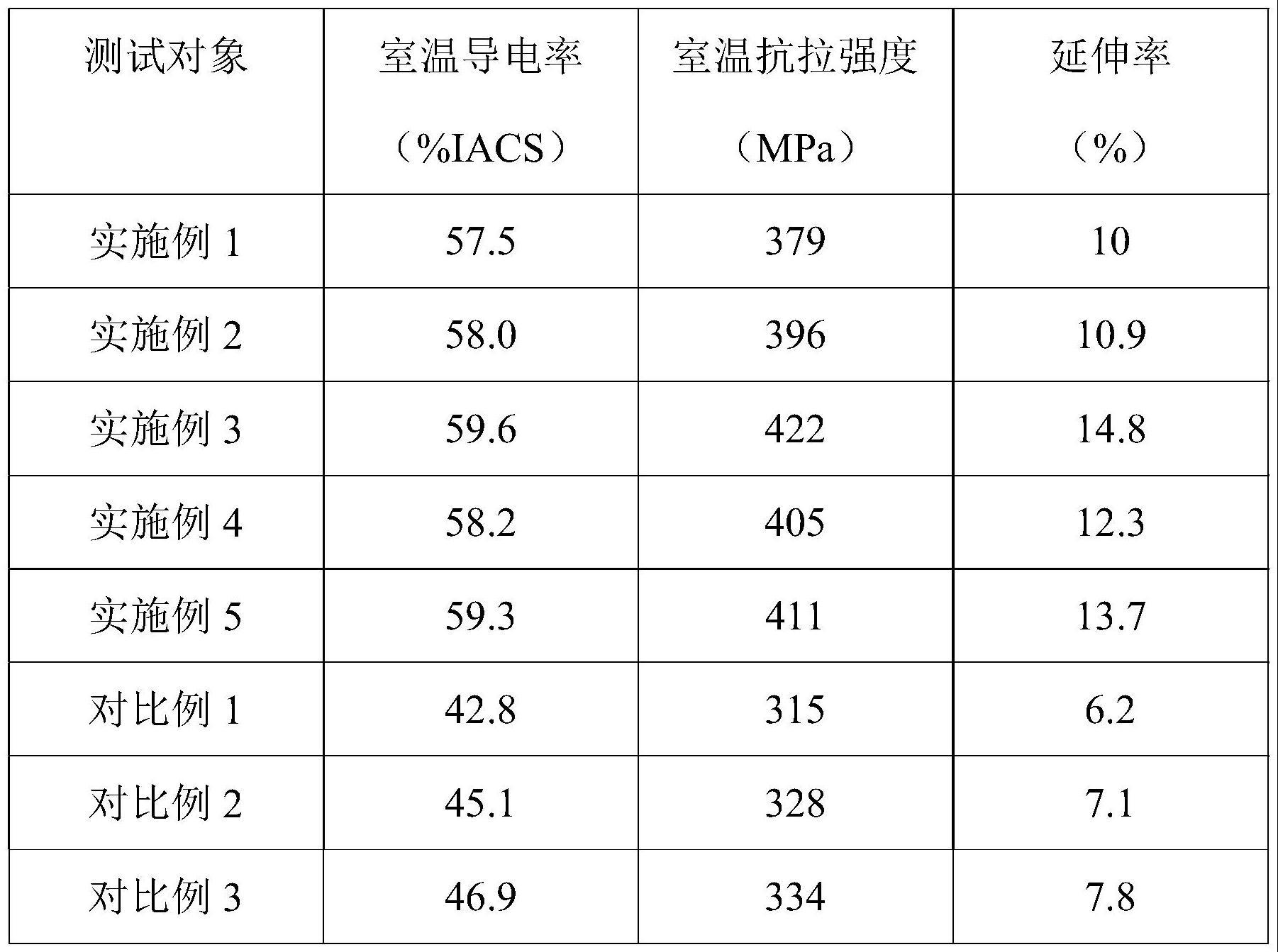

6、进一步的,所述高强度输电线铝合金复合材料导电率≥57.5%iacs,抗拉强度≥378mpa,延伸率≥10%。

7、进一步的,所述石墨烯的片层直径为50-80μm,所述石墨烯的片层8-10层。

8、进一步的,所述不可避免的杂质总含量小于0.02%。

9、进一步的,一种如上所述高强度输电线铝合金复合石墨烯材料的制备方法,包括如下步骤:

10、(1)按照上述重量百分比选择铝合金复合材料中各组分,然后将上述金属组分进行冶炼,得到铝合金熔融液;

11、(2)将携带有石墨烯材料源的惰性气体通入步骤(1)中铝合金的熔融液中,依次进行精炼、过滤、浇铸,得到铝合金复合石墨烯铸锭;

12、(3)将步骤(2)中得到的铝合金复合石墨烯铸锭进行轧制得到铝合金复合石墨烯圆杆;

13、(4)将步骤(3)中得到的铝合金复合石墨烯圆杆进行固溶、拉丝和时效,得到所述高强度输电线铝合金复合石墨烯材料,

14、进一步的,所述步骤(1)中冶炼铝合金熔融液的具体过程如下:将工业铝锭在730-740℃下进行熔炼,然后加入al-b中间合金,搅拌,静置20-30min后升温至740-750℃下保温20-30min,然后加入al-si中间合金,搅拌,在740-750℃下保温20-30min,然后降温至720-730℃,再加入al-mg中间合金,搅拌,在720-730℃下保温20-30min,之后再加入al-cu中间合金待所有合金材料熔化后进行2-3次搅拌,每次搅拌时间为10-15min,每次搅拌间隔时间为10-15min。

15、进一步的,所述步骤(2)中精炼过程如下:将通入石墨烯后的铝合金熔融液控制在720℃-730℃,然后向熔融液中通入氮气和精炼剂,通气15-20min后,搅拌20-30min,然后静置30-40min后扒渣,得到精炼后的铝合金溶液;所述步骤(2)中过滤的过程如下:采用三氧化二铝陶瓷过滤网进行过滤,过滤网的孔隙率为80-85%,网孔目为85-95目;所述步骤(2)中所述浇铸过程如下:在紫铜材质模具内进行,浇铸前对紫铜材质模具预热至180℃-200℃。

16、进一步的,所述步骤(3)中轧制的处理条件为:在520-550℃下保温为2-3h。

17、进一步的,所述步骤(4)中固溶过程如下:将铝合金复合石墨烯圆杆在540-560℃下保温2-3h后放入水中进行水淬;所述拉丝处理条件如下:拉丝速率为8-10m/s,拉丝温度为50-60℃,单道次变形量为5-8%;所述时效的温度为180℃-195℃,时效时间为6-8h。

18、进一步的,一种输电线,所述输导线包括上述的高强度输电线铝合金复合石墨烯材料或由上述的制备方法制备的高强度输电线铝合金复合石墨烯材料。

19、架空输电导线是电网电能传输的重要载体,其综合性能优劣直接影响电力传输的安全和能源的输送效率。架空导线高强度可保证导线在覆冰、风载等严苛服役环境下的运行安全,高导电率则可提升输电线路电能输送效率、减少输电损耗。高强度铝合金导线具有整体直流电阻小、线损低、载流量大,抗拉强度高、质量轻、弧垂特性好、耐蚀性能优良等突出优点,可节约大量的金属材料和基建投资,尤其适用于需要远距离、大跨越等架空输电线路,可显著地提高电能输送效率,保障线路安全可靠性。国外关于高强度铝合金架空导线已在输电线路工程中大规模应用,占比达60%以上。根据国际上的成功应用经验,以及该种导线表现出的良好综合性能,高强度全铝合金导线、高强铝合金芯高导硬铝导线等新型节能导线在远距离、大跨越等输电线路工程中将具有广阔的应用前景。

20、现阶段国内采用超高强铝合金线作为加强芯,不仅可以降低导线重量,提高导线拉重比,而且可以提高导线输电容量,降低线路损耗。对超高强铝合金线的研究还处于起步阶段,就很难以保证获得综合性能优异的超高强度铝合金线,要么是强度过高,导电率偏低,要么是导电率高,强度偏低,很难获得强度和导电率均较高的超高强铝合金线。因此,需要对铝合金进行增相处理来解决上述问题。

21、石墨烯以其独特的二维结构、高强度、高导电性能和高导热性能等超强的力学和功能特性,被认为是最理想的复合材料增强相。将石墨烯与铝合金结合起来,一方面可以保证铝合金具有高强度的同时也具有较高导电率,另一方面也可以降低输电线路的生产成本和输电线路的损耗。目前,现有技术cn201811331019.9一种石墨烯稀土铈增强al-si-mg铸造铝合金及其制备技术,其制备技术为“步骤1:按合金成分计算并称取原料,铝粒、硅粒、镁粒、铈粉、石墨烯、铁粒、锌粒、锰粒、钛粒、锆粒、铍粒、锡粒、铅粒;步骤2:在熔炼炉坩埚底部铺一层铝粒,铝粒完全覆盖坩埚底部无缝隙,其用量为铝粒总量的1/3到1/2,随后将除铝粒和石墨烯以外的其他原料颗粒铺上,最后再依次铺上石墨烯和剩余的铝粒,使铝粒完全盖住石墨烯;步骤3:将熔炼炉坩埚置于熔炼炉中,关闭熔炼炉炉门,开启真空泵抽离炉体中空气,随后充入高纯氩气进行洗气,继续抽真空到50pa,然后充入高纯氩气作为保护气氛至气体压力为500pa;步骤4:打开熔炼炉电源开始熔炼合金,熔炼过程如下:加热200s~280s,使炉温缓慢升高到60065℃,随后炉温升至72065℃后,保温100s~140s晃动坩埚60s,晃动幅度为熔炼炉坩埚中轴线正负15,晃动频率为50~60次/min,随后炉温升至75065℃,轻微缓缓晃动坩埚60s,晃动幅度为熔炼炉坩埚中轴线正负10,晃动频率为50~60次/min,最后关闭电源,待熔炼炉坩埚内熔液温度降到65065℃时,将熔液浇铸到铜模具中冷却;步骤5:浇铸完成后,采用真空泵抽出炉内高温气体,抽真空时间为30s~40s,之后充入室温氩气,520s~580s后开炉取样得到合金。”该技术存在以下问题:其一是该材料制备过程不容易操作,不能满足批量生产时连续供应;其二是石墨烯与稀土达不到均匀化的要求,石墨烯容易团聚,稀土容易氧化以及成分偏析;其三是稀土未得到充分的孕育处理,颗粒增强不能够得到充分的发挥。

22、现有技术申请号cn201811331066.3一种石墨烯稀土钪协同增强铸造铝合金,具体制备步骤如下:1)按照合金成分计算并称取原料,原料为铝粒、硅粒、镁粒、石墨烯粉末、钪粒、锂粒、铍粒、硼粒、钠粒、磷粒、钛粒、钒粒、铬粒、锰粒、铁粒、镍粒、铜粒、锌粒、锆粒、锡粒、铅粒;2)将步骤1)称取的原料放入熔炼炉中,抽真空后充入高纯氩气到300-500pa充当保护气体,升温至600-610℃使原料熔化得到熔液,然后升温使熔液在720-725℃下匀质处理5min;3)升温至750-760℃,以50-60次/分钟的频率充分摇晃振荡搅拌坩埚,使熔液充分合金化;4)降温至650-655℃进行浇铸,得到铸造合金,然后将所得铸造合金放入箱式炉中于510-540℃固溶5-8小时,随后放入60-100℃水中进行淬火,接着在室温下静置10-14小时,之后在150-200℃处理6-10小时,然后空冷得到石墨烯稀土钪协同增强铸造铝合金。”该技术同样存在以下问题:其一是该材料制备过程不容易操作,不能满足批量生产时连续供应;其二是石墨烯与稀土达不到均匀化的要求,石墨烯容易团聚,稀土容易偏析;其三是稀土未得到充分的孕育处理,颗粒增强功能不能够得到充分的发挥;其四是该热处理工艺也是目前铝合金车轮热处理常用工艺,材料硬度与强度得到提高但韧性得到明显下降。另外,稀土钪在自然界含量非常少,也非常昂贵,不适合工业化生产。

23、但是上述现有石墨烯增强铝合金制备过程中由于石墨烯分散的不均匀,使得石墨烯增强效果不理想。因此,研究一种可以使石墨烯均匀分散在铝合金中能够增强铝合金性能的方法是当前急需解决的问题。

24、与现有技术相比,本发明具备的积极有益效果在于:

25、(1)本发明采用惰性气体携带石墨烯材料的方式,将携带有石墨烯材料源的惰性气体通入铝合金熔融液中,能够使石墨烯第一时间分散在铝合金熔融液中,避免其因为铝合金密度相差较大,漂浮于铝合金表面,从而获得石墨烯分散较为均匀的铝合金复合石墨烯材料。

26、(2)本发明的铝合金复合石墨烯材料中si和mg形成mg2si强化相,来显著提高铝合金的强度,cu能有效提高合金的强度和导电率,fe能提高铝合金线的强度和抗蠕变性能,b能提高铝合金线的导电率,同时,利用石墨烯均匀分散在铝合金中,减小石墨烯之间的团聚,降低石墨烯材料与铝合金的分层,增加了铝合金的力学性能和导电性能,通过对6种合金元素和石墨烯的含量进行合理配置能显著提高铝合金强度,同时降低合金元素固溶度,使高强度输电线铝合金复合石墨烯材料的导电率≥57.5%iacs,抗拉强度≥378mpa,伸长率≥10%。

27、(3)本发明提供的高强度输电线铝合金复合石墨烯材料的制备方法中,首先按配方比例将原料进行冶炼,得到铝合金熔融液;对铝合金熔融液进行精炼、过滤和浇铸,得到铝合金复合石墨烯铸锭;对铝合金复合石墨烯铸锭进行热处理后轧制得到铝合金复合石墨烯圆杆;对铝合金复合石墨烯圆杆进行固溶、拉丝和时效,得到高强度输电线铝合金复合石墨烯材料。由于在合金材料中加入了微量b、cu、等元素,通过第一热处理以及固溶和时效处理,在提高铝合金强度和延伸率的同时保证了铝合金复合石墨烯材料具有优异的导电率。

- 还没有人留言评论。精彩留言会获得点赞!