一种适用于增材制造工艺的Al-Y-Zr-Mg-Mn-Sc铝合金及其增材制造方法与流程

本发明涉及增材制造,具体涉及一种适用于增材制造工艺的al-y-zr-mg-mn-sc铝合金及其增材制造方法。

背景技术:

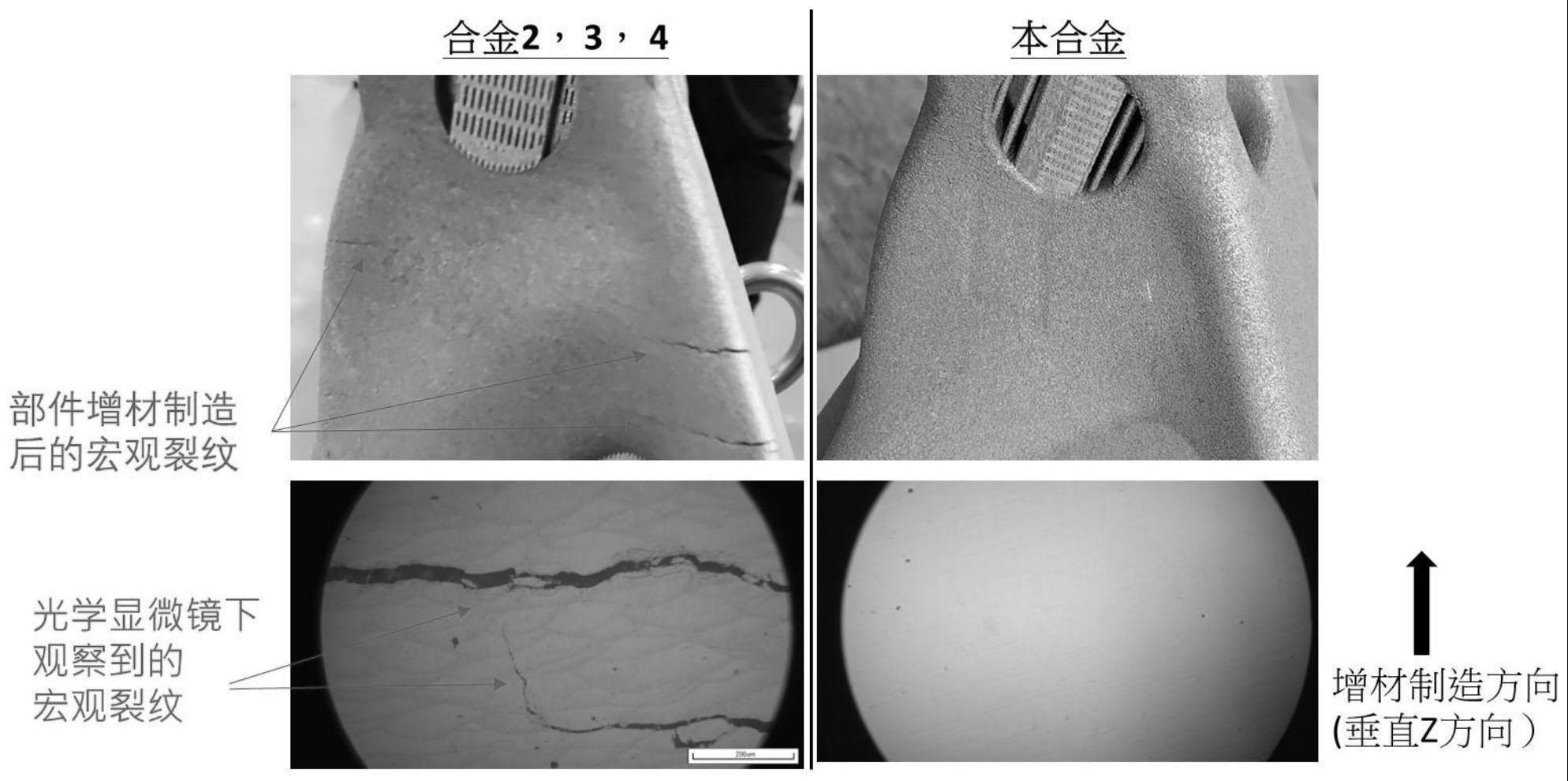

1、通过增材制造(也称为3d打印)工艺生产的传统高强度铝合金通常会在增材制造工艺和随后的热处理中导致微裂纹和宏观裂纹。裂纹,特别是部件中的宏观裂纹,在严重情况下会干扰3d打印过程,导致打印失败。即使微裂纹也会严重减少3d打印部件的机械性能,尤其是延展性和疲劳性能。此外增材制造后,大多数3d打印组件在使用前需要消除应力并进行热处理,以优化材料性能,提高承载能力。由于应变时效开裂效应,3d打印组件材料在残余应力消除之前可能会强化过快,因此在热处理过程中也可能发生开裂。

2、原则上,通过专门设计铝合金来满足增材制造过程中的快速凝固过程,例如设计具有晶粒细化效果的合金,可以缓解开裂。在冶金方面,可以添加钪sc、锆zr等具有晶粒细化作用的元素,此外也可以添加其他元素用于强化合金。最近提出的一些am(增材制造)高强度铝合金(下文简称am合金)包括:

3、现有技术中的am合金的相关专利、技术文件或出版物中均未提及合金成本或部件中宏观裂纹的问题;am合金中镁mg会在铝合金增材制造中引起的高裂纹敏感性;上述am合金中锰mn含量过高,会在增材制造过程和热处理过程的热循环过程中引起微观组织应变,增加开裂的敏感性,导致3d打印复杂或大型部件开裂。现有技术中均通过添加大量的钪sc元素来对抗高裂纹敏感性,钪sc极其昂贵,添加sc将大幅增加合金的总体成本。

4、因此,本发明旨在设计一种新型铝合金,其sc和mn含量显著降低,成本更低,解决sc高成本和mn诱发的脆性相问题,更重要的是,允许其用于增材制造以生产大型复杂部件而不开裂,显然具有实际的现实意义。

技术实现思路

1、本发明的目的是提供一种适用于增材制造工艺的al-y-zr-mg-mn-sc铝合金及其增材制造方法,通过增加钇y和更高含量的锆zr,也减少了镁mg、钪sc和锰mn的使用量,降低增材制造中的裂纹易感性,降低成本。

2、为达到上述目的,本发明采用的技术方案是:一种适用于增材制造工艺的al-y-zr-mg-mn-sc铝合金,以质量百分比计,包括以下组分:y0.1-9.8%,zr0.15-3.00%,mg0.8-1.6%,sc0.10-0.75%,mn0.5-2.4%,余量为al和其他不可避免的杂质。

3、上文中,所述其他不可避免的杂质为增材制造工艺进行时或铝合金制备过程中混入的杂质。

4、优选地,还可以添加其他元素,包括但不限于cu、zn、si、li、fe。

5、优选地,合金包括粉末形态和铸态,粉末粒径为10-200um。

6、优选地,添加y后,铝基体中形成al3y,在液相线以下没有固态相变。

7、优选地,在液相线以下的较大温度范围内,仅在铝基体中形成al3y单相,形成稳定的fcc(基体al)+al3y,可以避免诱发增材制造和后续热处理过程中的开裂,al3y同时也可以产生一些强化效果。

8、优选地,添加zr后,铝基体中形成al3zr,在液相线以下没有固态相变。

9、上文中,本发明合金的zr含量也高于现有技术中的其他am合金,以解决mn,sc含量减少导致的强度降低的问题。铝基体中的zr与y类似,在液相线以下没有固态相变,在增材制造和热处理工艺的热循环中更不容易引起开裂。

10、优选地,合金中形成的al3y相和al3zr相在500℃以上形成。

11、上文中,本发明合金中形成的al3y相和al3zr相在非常高的温度下形成,将有利于晶粒细化,降低增材制造裂纹敏感性。

12、上文中,使用y和更高含量zr,可以减少sc的使用,降低成本,而且mn的使用也可以因此减少,限制了al12mn脆性相的形成量,允许增材制造的组件进行后续热处理,在消除应力和加强应力时,不会导致微观和宏观开裂,并增加合金的强化。

13、本技术还要求保护一种增材制造方法,所述增材制造采用上文所述的适用于增材制造工艺的al-y-zr-mg-mn-sc铝合金。

14、优选地,所述增材制造工艺包括选择性激光熔化、激光粉末层熔化、电子束熔化、直接激光沉积。

15、优选地,增材制造的能量密度范围为20~1000j/mm3,能量密度定义为:

16、

17、在上述方程中,ed是能量密度,p是激光或其他热源功率,v是扫描速度,h是激光扫描间距。

18、上文中,通过这四个工艺参数的相互配合,使得激光选区熔融期间激光体积能量密度ev保持在20~100j/mm3范围内,如果不在此范围内,会造成合金内部形成大量的孔洞以及缺陷,导致合金性能的下降。

19、优选地,p=100-1000w,v=500-4000mm/s,h=0.1-1.0mm,t=0.02-0.12mm。

20、优选地,增材制造的工艺参数包括:激光或电子束直径50-300um;基材加热温度20℃~200℃。

21、上文中,增材制造的能量密度和基板加热允许本合金在打印和后处理复杂大型组件时无裂纹生产。

22、与之相应的另一种技术方案:一种适用于增材制造工艺的al-y-zr-mg-mn-sc铝合金,以质量百分比计,包括以下组分:y0.1-9.8%,zr0.15-3.00%,mg0.8-1.6%,sc0.10-0.75%,mn2.4-4.2%,余量为al和其他不可避免的杂质。

23、上文中,所述其他不可避免的杂质为增材制造工艺进行时或铝合金制备过程中混入的杂质。

24、优选地,还可以添加其他元素,包括但不限于cu、zn、si、li、fe。

25、优选地,合金包括粉末形态和铸态,粉末粒径为10-200um。

26、优选地,添加y后,铝基体中形成al3y,在液相线以下没有固态相变。

27、优选地,在液相线以下的较大温度范围内,仅在铝基体中形成al3y单相,形成稳定的fcc(基体al)+al3y,可以避免诱发增材制造和后续热处理过程中的开裂,al3y同时也可以产生一些强化效果。

28、优选地,添加zr后,铝基体中形成al3zr,在液相线以下没有固态相变。

29、上文中,本发明合金的zr含量也高于现有技术中的其他am合金,以解决mn,sc含量减少导致的强度降低的问题。铝基体中的zr与y类似,在液相线以下没有固态相变,在增材制造和热处理工艺的热循环中更不容易引起开裂。

30、优选地,合金中形成的al3y相和al3zr相在500℃以上形成。

31、上文中,本发明合金中形成的al3y相和al3zr相在非常高的温度下形成,将有利于晶粒细化,降低增材制造裂纹敏感性。

32、上文中,使用y和更高含量zr,可以减少sc的使用,降低成本,而且mn的使用也可以因此减少,限制了al12mn脆性相的形成量,允许增材制造的组件进行后续热处理,在消除应力和加强应力时,不会导致微观和宏观开裂,并增加合金的强化。

33、本技术还要求保护一种增材制造方法,所述增材制造采用上文所述的适用于增材制造工艺的al-y-zr-mg-mn-sc铝合金。

34、优选地,所述增材制造工艺包括选择性激光熔化、激光粉末层熔化、电子束熔化、直接激光沉积。

35、优选地,增材制造的能量密度范围为20~1000j/mm3,能量密度定义为:

36、

37、在上述方程中,ed是能量密度,p是激光或其他热源功率,v是扫描速度,h是激光扫描间距。

38、上文中,通过这四个工艺参数的相互配合,使得激光选区熔融期间激光体积能量密度ev保持在20~100j/mm3范围内,如果不在此范围内,会造成合金内部形成大量的孔洞以及缺陷,导致合金性能的下降。

39、优选地,p=100-1000w,v=500-4000mm/s,h=0.1-1.0mm,t=0.02-0.12mm。

40、优选地,增材制造的工艺参数包括:激光或电子束直径50-300um;基材加热温度20℃~200℃。

41、上文中,增材制造的能量密度和基板加热允许本合金在打印和后处理复杂大型组件时无裂纹生产。

42、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

43、1.本发明的合金使用现有技术中的其他am合金中没有的钇y和更高含量锆zr,添加的y和zr不会发生固态相变,从而减少开裂,也减少了镁mg的使用量,降低增材制造中的裂纹易感性,而且减少钪sc的使用,降低成本;

44、2.本发明的合金中锰mn的使用量有所减少,限制了al12mn脆性相的形成量,并且避免了al6mn和al12mn之间的固态相变,允许增材制复杂或大型的组件进行后续热处理时,不会导致微观和宏观开裂;

45、3.本发明通过控制增材制造的工艺参数,避免合金内部形成大量的孔洞以及缺陷,避免其发生合金性能下降的问题,增材制造的能量密度和基板加热允许本合金在打印和后处理复杂大型组件时无裂纹生产;

46、4.本发明合金成分简单,增材制造方法简单,整体工作流程顺畅,本发明的合金成分和增材制造方法可以在增材制造过程中生产无裂纹的复杂组件性,工作效率高。

- 还没有人留言评论。精彩留言会获得点赞!