组合式砂型增材制造多材料集成铺砂装置及方法

本发明属于砂型3d打印领域,涉及组合式砂型增材制造多材料集成铺砂装置及方法。

背景技术:

1、铸造行业目前广泛应用于航空航天、轨道交通、汽车船舶以及机械产品等领域,随着国家工业近些年的快速发展,铸件的产量不断增长,同时对铸件品质要求也越来越高。铸造行业的快速发展要求铸造技术的创新与进步,传统的铸造方式不能满足如今客户对单件、小批量及形状复杂的铸件的生产。

2、3dp通过将粉末粘接成整体来制作砂型,其成形速度快,没有支撑结构,多余粉末易去除。随着3d打印技术发展,基于微滴喷射原理的砂型3d打印技术在不断创新突破中。目前在砂型打印在砂型强度、透气性以及打印效率上有着快速发展,已经能够满足工厂批量打印砂型需求,但对于一些形状复杂的铸件难以达到要求。

3、对于一些大型复杂薄壁件砂型的制造,因为单种型砂以及粒度不能满足复杂铸件组织性能调控的要求,因此需要进行多材料集成铺砂系统的研发。目前多材料集成铺砂系统还不能解决铸造过程中背砂、面砂问题以及多种材料型砂在打印平台根据铸造需求铺设不同材料型砂问题,铸件的品质性能提升难度较大。

技术实现思路

1、为解决上述问题,本发明公开了为了实现组合式增材制造多材料集成精准铺砂,通过组合式集成铺砂系统进行打印平台多材料、高效率定量铺砂,实现砂型打印过程不同位置不同型砂铺设以及复杂铸件铸造过程中背砂、面砂的铺设。本发明的技术方案为:

2、一种组合式砂型增材制造多材料集成铺砂系统装置,该装置由移动料筒机构、打印平台基础机构、定量落砂机构以及刮砂机构组成;移动料筒机构由4个料筒、料筒支撑板、短底座和支撑架,料筒固定安装在料筒支撑板的孔洞上,料筒支撑板固定安装在短底座的滑台上,通过滚珠丝杠进行移动,短底座通过螺栓固定安装在支撑架上,支撑架通过螺栓固定安装在打印平台支架上。打印平台机构由打印平台、废砂箱、打印平台支架和长底座组成,打印平台和废砂箱固定安装在两个打印平台支架中间,长底座通过螺栓固定安装在打印平台支架上;定量落砂机构由16个接料筒和16个智能平头秤组成,接料筒固定安装在智能平头秤上,智能平头秤安装在网格刮砂机构上;刮砂机构由网格刮砂机构和移动平台组成,刮砂机构固定安装在移动平台上,移动平台通过滚珠丝杠安装在长底座上;

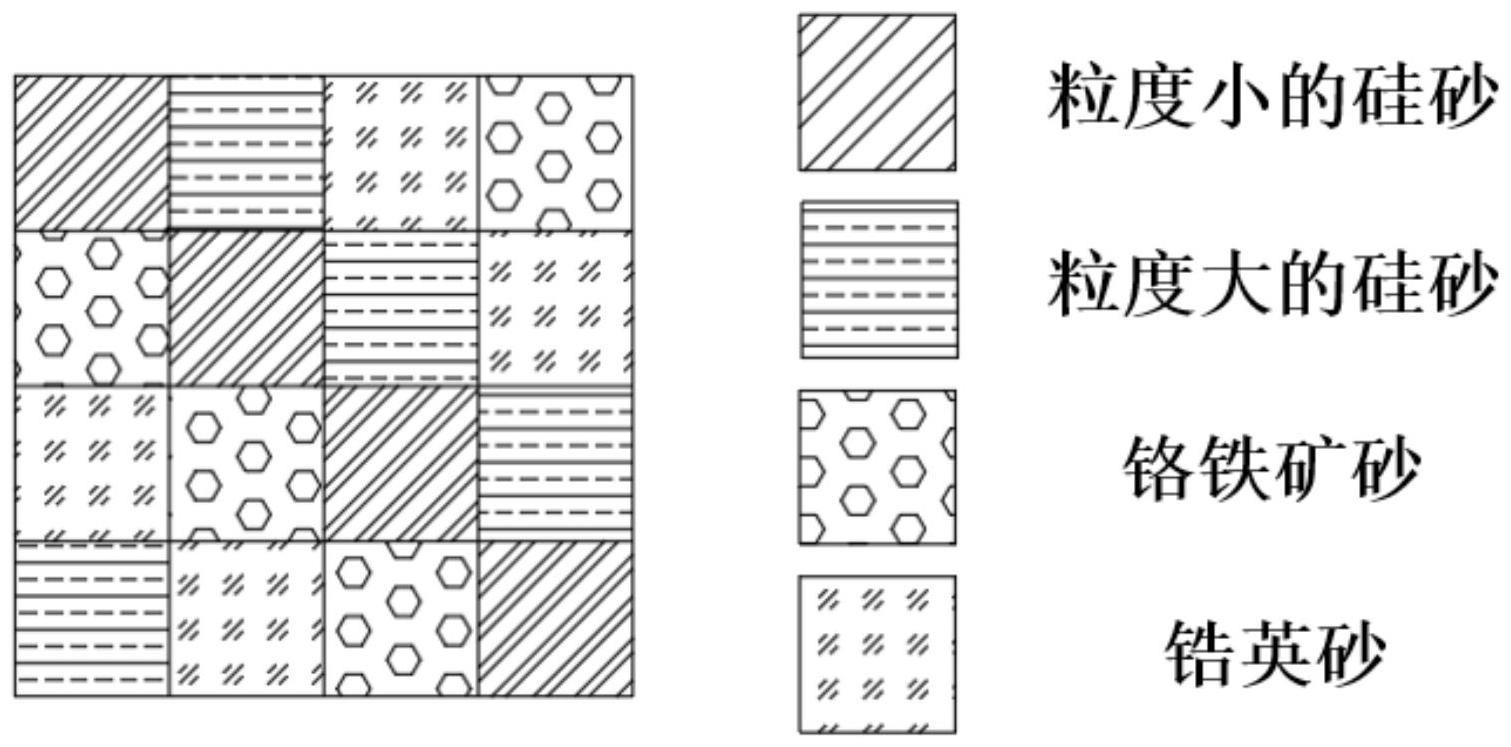

3、进一步的,4个料筒中分别装粒径相对较小目数硅砂、大目数硅砂、铬铁矿砂和锆英砂,任意排列,每个料筒中装有可独立控制落砂的开关;

4、进一步的,网格刮砂结构有16个网格,网格刮砂机构中的每个网格对应一个定量落砂机构且位于其正下方,且每个定量落砂机构都有独立的开关控制落砂,根据铺砂区域需要进行落砂。

5、进一步的,网格刮砂机构内侧尺寸与打印平台尺寸相等,且机构下方有多出的0.5mm四周挡板用于防止落砂和刮砂过程中型砂向外流出;

6、进一步的,所述4个料筒并排放置,16个定量落砂装置成4*4矩阵式分布且彼此距离相等,同时料筒中心点之间的距离h1、定量落砂机构中心点之间的距离h2、网格刮砂机构相邻网格中心点之间的距离h3相等。;

7、进一步的,在四个料筒中加入不同型砂,从左至右再从右至左移动料筒支撑板,当移动到接料筒正上方时进行落砂,同时移动移动平台确保16个接料筒中每种型砂分布在横向和纵向,没有重复的砂型材料,落砂结束后将网格刮砂机构移动在打印平台正上方,16个定量落砂机构向前移动,第一组4个定量落砂机构到达网格刮砂区域时,根据要求网格内型砂分布要求在网格刮砂结构中进行独立的落砂,定量落砂机构依次向前移动距离h3,直至只有最后一组在定量落砂机构正上方完成落砂,控制网格刮砂机构进行刮砂,刮砂结束后进行砂型打印;

8、定义距离h1为料筒之间的距离、h2定量落砂机构之间的距离和h3为网格刮砂机构相邻网格之间的距离。

9、进一步的,料筒支撑板每向右移动一个距离h1,移动平台移动向前依次移动距离h2,在接料筒上方料筒进行落砂,不在接料筒正上方的料筒不落砂,到达右侧后移动平台向后移动四个距离h2,料筒支撑板每向左移动距离h1,移动平台在一次向后移动距离h2进行,同样在接料筒上方料筒进行落砂,不在接料筒正上方的料筒不落砂;

10、进一步的,网格刮砂结构中网格内型砂分布根据砂型切片信息进行确定,智能平头秤根据不同网格内型砂需要在到达网格上方时进行落砂。

11、采用上述技术方案后,本发明的有益效果是:

12、1、通过该集成铺砂系统中移动料筒机构移动以及组合定量铺砂装置可以有效的解决多材料型砂根据需要进行打印平台铺砂问题,进而实现多材料砂型的制造,提高铸件性能和质量。

13、2、该集成铺砂系统中组合定量铺砂装置可以高效、精准的进行铺砂,采用网格刮砂以及组合定量铺砂装置可以加快铺砂效率,节省砂型打印整体成形时间,工程化应用价值大;

14、3、采用网格结构解决了铸造砂型背砂及面砂需求,可以根据要求有效的在指定区域铺设型砂进而实现砂型不同区域不同性能,有利于提高铸件表面质量和铸件性能。

15、附图说明

16、图1为组合式砂型增材制造多材料集成铺砂系统中料筒中不同型

17、砂分布情况;

18、图2为组合式砂型增材制造多材料集成铺砂系统装置图;

19、图3为组合式砂型增材制造多材料集成铺砂系统中网格铺砂机构

20、图4为组合式砂型增材制造多材料集成铺砂系统中定量落砂机构图;

21、图5为组合式砂型增材制造多材料集成铺砂系统装置的俯视图。

技术特征:

1.一种组合式砂型增材制造多材料集成铺砂装置,其特征在于,该装置由移动料筒机构、打印平台机构、定量落砂机构以及刮砂机构组成;移动料筒机构的下方依次设有定量落砂机构和刮砂机构;打印平台机构位于移动料筒机构旁。

2.根据权利要求1所述的一种组合式砂型增材制造多材料集成铺砂装置,其特征在于,移动料筒机构包括料筒支撑板(2)、若干个设在料筒支撑板(2)上的料筒(1)、短支撑架(4)和固定在支撑架(4)上的短底座(10),料筒支撑板(2)的两端设置安装在短底座(10)的丝杠滑台上,支撑架(4)通固定安装在打印平台支架(7)上;刮砂机构由网格刮砂机构(11)和移动平台(6)组成,刮砂机构固定安装在移动平台(6)上,移动平台(6)通过滚珠丝杠安装在长底座(9)上。

3.根据权利要求1所述的一种组合式砂型增材制造多材料集成铺砂装置,其特征在于,打印平台机构包括打印平台(8)、废砂箱(5)、打印平台支架(7)和长底座(9),打印平台(8)和废砂箱(5)固定安装在两个打印平台支架(7)之间,长底座(9)通过固定安装在打印平台支架(7)上。

4.根据权利要求1所述的一种组合式砂型增材制造多材料集成铺砂装置,其特征在于,定量落砂机构由16个接料筒(3)和16个智能平头秤(12)组成,接料筒(3)固定安装在智能平头秤(12)上,智能平头秤(12)安装在网格刮砂机构(11)上;网格刮砂结构(11)有16个网格,网格刮砂机构(11)中的每个网格对应一个定量落砂机构且位于其正下方,且每个定量落砂机构都有独立的开关控制落砂,根据铺砂区域需要进行落砂。

5.根据权利要求1所述的一种组合式砂型增材制造多材料集成铺砂装置,其特征在于,四个料筒(1)中分别装粒径相对小目数硅砂、大目数硅砂、铬铁矿砂和锆英砂,任意排列,每个料筒(1)中装有可控制独立落砂的开关。

6.根据权利要求1所述的一种组合式砂型增材制造多材料集成铺砂装置,其特征在于,网格刮砂机构(11)内测尺寸与打印平台(8)尺寸相等,且网格刮砂机构(11)的下方有多出的0.5mm四周挡板用于防止落砂和刮砂过程中型砂向外流出。

7.根据权利要求1所述的一种组合式砂型增材制造多材料集成铺砂装置,其特征在于,所述四个料筒(1)并排放置,16个定量落砂装置成4*4矩阵式分布且彼此距离相等,同时料筒(1)中心点之间的距离h1、定量落砂机构中心点之间的距离h2、网格刮砂机构(11)相邻网格中心点之间的距离h3相等。

8.一种组合式砂型增材制造多材料集成铺砂系统方法,其特征在于,

9.根据权利要求8所述的一种组合式砂型增材制造多材料集成铺砂系统方法,其特征在于:所述料筒支撑板(2)每向右移动一个h1,移动平台(6)移动向前依次移动h2,在接料筒(4)上方料筒(1)进行落砂,不在接料筒(4)正上方的料筒(1)不落砂,到达右侧后移动平台(6)向后移动四个距离h2,料筒支撑板(2)每向左移动距离h1,移动平台(6)在一次向后移动距离h2进行,同样在接料筒(4)上方料筒(1)进行落砂,不在接料筒(4)正上方的料筒(1)不落砂。

10.根据权利要求8所述的一种组合式砂型增材制造多材料集成铺砂系统方法,其特征在于:网格刮砂结构(11)中网格内型砂分布根据砂型切片信息进行确定,智能平头秤(12)根据不同网格内型砂需要在到达网格上方时进行落砂。

技术总结

本发明公开了组合式砂型增材制造多材料集成铺砂系统,主要包括打印平台基础机构、组合定量铺砂装置、宫格刮砂机构及移动料筒机构。打印基础平台机构提供整个系统装置支撑、型砂打印功能实现粘接剂的微滴喷射;组合定量铺砂装置为多个定量铺砂机构组合,其中每个定量铺砂机构可以实现单独落砂,整个定量铺砂机构组合根据铸件切片信息实现在特定网格刮砂机构中定量落砂;宫格刮砂机构主要以宫格的方式对打印平台不同区域根据砂型性能要求进行划分,同时宫格的移动可以实现区域刮砂;移动料筒机构可以移动料筒实现对组合定量铺砂装置落砂。该集成铺砂系统效率高,工程化应用价值大,可以实现不同部位的不同型砂铺设,复杂铸件的面砂背砂铺设。

技术研发人员:单忠德,杨浩秦,胡央央

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!