一种自动砂型铸模成型装置及方法与流程

本发明涉及砂型铸模,更具体地说,本发明涉及一种自动砂型铸模成型装置及方法。

背景技术:

1、砂型铸造是指在砂型中生产铸件的铸造方法。大多数有色合金铸件都可用砂型铸造方法获得。由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺。

2、对于工业规模的铸造,尽可能高效地操作铸造设备是非常重要的。因此,实现制造各个铸件的短周期时间是非常重要的。影响铸造周期时间的一个重要因素是所制造的部件的冷却速率。铸件凝固得越快,或者足够硬,以便将其从砂型铸模或模制箱中抖出,铸造设备就能更高效地生产。

3、然而,熔融金属的更快淬火或凝固也为所制造的铸件带来了改进的机械性能。换言之,由于熔融金属的快速且有针对性的冷却,所以产生了具有更好的机械性能的结构(例如,铸件的凝固)

4、为了加速砂型铸模的冷却,现有技术做了如下改进。

5、文献us 7121318提出,在用熔融金属填充砂型模(具有粘合剂的砂岩聚集体)之后,砂型模与溶剂(例如,水)接触。结果,熔融金属在边界区域中被更快地冷却并且在那里开始凝固。在过程中表面凝固的铸件的边界区域也直接与溶剂接触且因此被进一步淬火。由于溶剂,所以砂型铸模也在冷却区域中被溶解。美国文献提出将砂型铸模浸入充满溶剂的浴中。但是此种砂型铸模冷却方法的冷却效率较低、并且无法实现特定铸造件的指定区域定向冷却淬火。同时,目前我国大多数砂型铸造厂在对铸造模具内部成型时往往采用两面逐个造型,使得造型效率很低,显著影响了铸件的生产效率,显著增加了生产工序的复杂度。

技术实现思路

1、为了克服上述缺陷,本发明提供一种自动砂型铸模成型装置及方法,具体采用如下的技术方案:

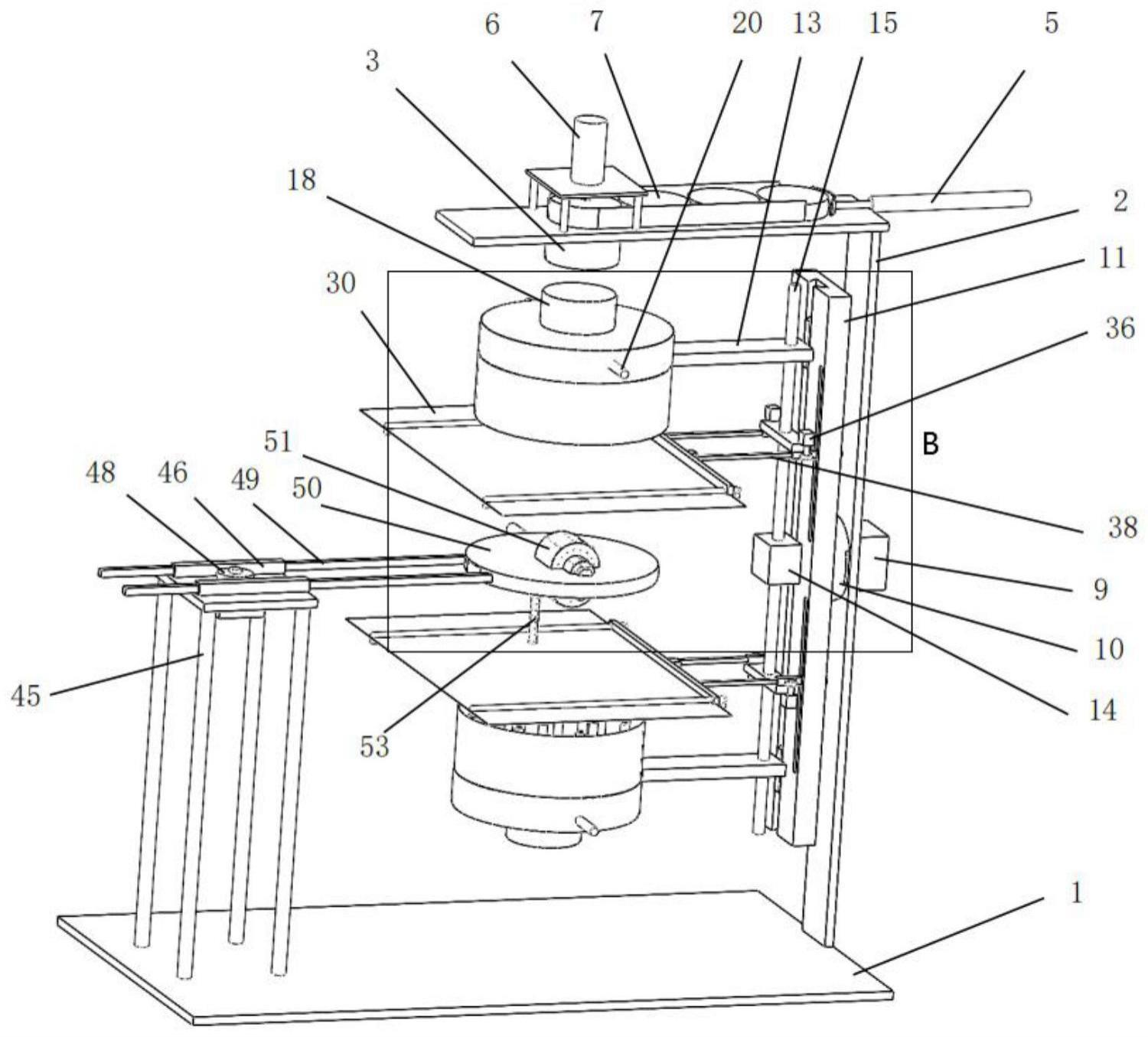

2、一种自动砂型铸模成型装置,包括:

3、压铸旋转件,其包括旋转支撑架、活塞密封件、旋转动力件、压铸导向件、压铸动力件和压铸模具件,所述活塞密封件在所述旋转支撑架向所述压铸模具件输送滑动密封活塞,使得压铸模具件形成密封腔体;所述旋转动力件在所述旋转支撑架带动所述压铸导向件周向转动,所述压铸动力件在所述压铸导向件上带动所述压铸模具件移动;

4、封膜成型件,其设置在所述旋转支撑架上,其包括顶部封膜件和底部封膜件,所述顶部封膜件和所述底部封膜件相互对称设置在所述压铸导向件上,并且被所述旋转动力件带动与所述压铸模具件形成密封腔体;

5、造型件,其设置在所述旋转支撑架上,其包括造型支撑架和造型收放件,所述造型支撑架在所述旋转支撑架上为所述造型收放件提供支撑,以便于所述造型收放件为所述压铸模具件造型。

6、优选地,所述旋转支撑架包括旋转支撑底板和旋转支撑杆,所述旋转支撑杆一端设置在所述旋转支撑底板上;所述活塞密封件包括活塞导向管、密封导向板、活塞推移杆和活塞推入杆,所述活塞导向管贯通在所述旋转支撑杆另一端上,所述密封导向板设置在所述旋转支撑架另一端上,所述活塞推移杆设置在所述旋转支撑杆上,以将所述旋转支撑架另一端上的所述滑动密封活塞推移至所述活塞导向管处,所述活塞推入杆设置在所述旋转支撑杆另一端上,以将所述滑动密封活塞通过所述活塞导向管推入所述硅砂导流管内;所述旋转动力件包括旋转传动轴、旋转电机和旋转安装盘,所述旋转传动轴一端贯穿设置在所述旋转支撑杆上,所述旋转电机设置在所述旋转支撑杆上,并且所述旋转电机的转轴与所述旋转传动轴一端连接,所述旋转安装盘设置在所述旋转传动轴另一端上。

7、优选地,所述压铸导向件包括压铸导向转动座、竖向滑移块和竖向滑移杆,所述压铸导向转动座设置在所述旋转安装盘上,所述压铸导向转动座上设置有燕尾槽,所述竖向滑移块呈燕尾块状,所述竖向滑移块嵌装在所述燕尾槽内,所述竖向滑移杆一端设置在所述竖向滑移块上,多套所述竖向滑移件在所述压铸导向转动座上对称分布。

8、优选地,所述压铸动力件包括压铸动力电机和压铸动力传动杆,所述压铸动力电机为双轴电机,所述压铸动力电机设置在所述压铸导向转动座上,所述压铸动力传动杆一端设置在所述压铸动力电机的一转轴上,所述压铸动力传动杆另一端配合贯穿出所述竖向滑移杆上第一螺纹孔;两个所述压铸动力传动杆与所述压铸动力电机的两转轴逐一对应,并且所述两个所述压铸动力传动杆与两个所述竖向滑移杆逐一对应。

9、优选地,所述压铸模具件包括顶部压铸模具件和底部压铸模具件,所述顶部压铸模具件和所述底部压铸模具件逐一对应设置在两个所述竖向滑移件上;所述顶部压铸模具件包括压铸模具壳、模具分隔板、硅砂导流管和定向冷却件,所述定向冷却件设置在所述模具分隔板上,所述压铸模具壳侧壁设置在所述竖向滑移杆另一端上,所述模具分隔板呈喇叭管状,所述模具分隔板大头嵌装在所述压铸模具壳内壁上,所述硅砂导流管一端先后贯穿所述压铸模具壳的槽底和所述模具分隔板的小头;所述压铸模具壳侧壁上贯通设置有低压导气管,多个所述低压导气管围绕所述压铸模具壳周向均匀分布;间隔分布的多个所述低压导气管自由端与抽真空机连通,间隔分布的另外多个所述低压导气管自由端与气体流量控制器连通。

10、优选地,所述定向冷却件包括内层定向冷却件、外层定向冷却件、冷却介质输送管和冷却介质排出管,所述内层定向冷却件和所述外层定向冷却件均设置在所述模具分隔板上,所述冷却介质输送管和所述冷却介质排出管均设置在所述内层定向冷却件和所述外层定向冷却件上;所述内层定向冷却件包括冷却导向管、冷却滑移管、冷却排入软管和冷却排出软管,所述冷却导向管一端贯穿在所述模具分隔板,所述冷却滑移管一端嵌装在所述冷却导向管另一端管内;所述冷却滑移管的厚壁上设置有螺旋管,所述螺旋管呈螺旋线状,两个所述螺旋管围绕所述冷却滑移管周向均匀分布;所述冷却滑移管内壁上设置有导流管,所述导流管两端分别与两个所述螺旋管贯通,所述导流管上设置有闸阀,多个所述导流管沿所述冷却滑移管轴向等间距分布;所述冷却排入软管一端贯通连接在一个所述螺旋管的自由端口上,所述冷却排出软管与所述冷却排入软管结构相同,所述冷却排出软管一端贯通连接在另一个所述螺旋管的自由端口上;多套所述内层定向冷却件围绕所述模具分隔板周向均匀分布;所述外层定向冷却件与所述内层定向冷却件结构相同,多个所述外层定向冷却件围绕所述模具分隔板周向均匀分布;所述冷却介质输送管包括介质输送支管、介质输送管和介质输送干管,一个所述介质输送支管设置在多个所述冷却导向管上,并且所述介质输送支管与多个所述冷却排入软管另一端贯通连接,另一个所述介质输送支管固定设置在多个所述外层定向冷却件的冷却导向管上,并且所述介质输送支管与多个所述外层定向冷却件的冷却排入软管另一端贯通连接;两个所述介质输送管与两个所述介质输送支管逐一对应贯通连接,所述介质输送干管一端贯穿所述压铸模具壳后贯通连接在两个所述介质输送管另一端上,所述介质输送干管另一端与介质输送泵连通;所述冷却介质排出管与所述冷却介质输送管结构相同,所述冷却介质排出管的介质输送干管另一端排出。

11、优选地,所述底部压铸模具件与所述顶部压铸模具件结构相同,所述底部压铸模具件设置在另一个所述竖向滑移杆另一端上;所述底部压铸模具件的模具分隔板上设置有第一浇注通孔,所述底部压铸模具件的压铸模具壳槽底上设置有第二浇注通孔,所述第二浇注通孔上贯通连接有喇叭口,所述第二浇注通孔内嵌装有滑动密封圈。

12、优选地,所述顶部封膜件包括封膜竖向滑移管、封膜竖向传动板、收放电机、第一齿轮、封膜收放传动轴、封膜收放导向块、封膜输送主动辊、封膜输送从动辊、输送电机、蜗杆和蜗轮,所述封膜竖向滑移管一端穿过所述压铸导向转动座上的滑移长条通孔,所述封膜竖向滑移管外壁上的第二滑块与所述滑移长条通孔内的第二滑槽配合,所述封膜竖向传动板设置在所述封膜竖向滑移管上,并且所述封膜竖向传动板上的第二螺纹孔套装在与之配合的所述压铸动力传动杆上;所述收放电机设置在所述封膜竖向滑移管上,所述第一齿轮设置在所述收放电机的转轴上;所述封膜收放传动轴一端嵌装在所述封膜竖向滑移管内,并且所述封膜收放传动轴上的第一齿牙与所述第一齿轮啮合;所述封膜收放导向块水平设置在所述封膜收放传动轴另一端上;所述封膜输送主动辊一端贯穿出所述封膜收放导向块,所述封膜输送从动辊一端贯穿在所述封膜收放导向块上,多套所述夹持输送件对称分布在所述封膜收放导向块的两端;所述输送电机设置在所述封膜收放导向块上,所述蜗杆设置在所述输送电机的转轴上,所述蜗轮套装在所述封膜输送主动辊一端上,并且所述蜗轮与所述蜗杆啮合。

13、优选地,所述造型收放件包括收放固定管、收放电机、第二齿轮、收放传动杆、型芯固定板和造型模具,所述收放固定管设置在所述造型支撑架上,所述收放电机设置在所述造型支撑架上,所述第二齿轮设置在所述收放电机的转轴上,所述收放传动杆一端穿过所述收放固定管,并且所述收放传动杆上的第二齿牙与所述第二齿轮啮合;所述型芯固定板设置在所述收放传动杆另一端上,所述型芯固定板内设置有真空抽取孔,所述真空抽取孔一端口与真空抽取机连通;所述造型模具包括上半部分造型模具和下半部分造型模具,所述上半部分造型模具设置在所述型芯固定板的上表面,所述下半部分造型模具设置在所述型芯固定板的下表面,并且所述上半部分造型模具和所述下半部分造型模具均与所述真空抽取孔另一端贯通;所述上半部分造型模具和所述下半部分造型模具壳体上都均匀分布有真空造型通孔,所述下半部分造型模具连通有浇道口模。

14、优选地,所述自动砂型铸模成型装置的方法,包括以下步骤:

15、1)将安装有造型模具的型芯固定板通过所述收放传动杆插入所述收放固定管内,并且控制所述收放电机通过第二齿轮带动所述收放传动杆沿轴向移动,进而将所述造型模具移送至预定位置;

16、2)所述顶部封膜件启动将金箔卷一端输送至顶部封膜件和造型模具之间;所述底部封膜件启动另一个金箔卷一端输送至底部封膜件和造型模具之间;

17、3)启动所述压铸动力电机通过所述压铸动力传动杆和两个所述竖向滑移杆带动所述顶部压铸模具件和底部压铸模具件向造型模具移动,也带动所述顶部封膜件和所述底部封膜件向造型模具移动,待所述顶部压铸模具件和底部压铸模具件分别将所述顶部封膜件和所述底部封膜件上的金箔紧密压置在所述型芯固定板上后,启动所述真空抽取机对所述造型模具抽真空,直至将所述金箔紧密吸附贴合在所述造型模具上;

18、4)向所述硅砂导流管输送硅砂,经所述模具分隔板流向压铸模具壳内,通过所述模具分隔板的喇叭形状,使硅砂能够在所述压铸模具壳内自然充分填充;

19、5)通过所述活塞密封件将滑动密封活塞推入所述硅砂导流管内,并且对所述硅砂导流管内的硅砂施加预定压力,使得所述压铸模具壳内的硅砂更加紧密;

20、6)启动抽真空机对所述压铸模具壳抽气,直至使所述压铸模具壳内达到预定低压,进一步增加硅砂紧密性;

21、7)启动旋转电机通过所述压铸导向转动座带动所述顶部封膜件和所述底部封膜件周向转动180度;

22、8)重复步骤4)-6);

23、9)反向启动所述压铸动力电机通过所述压铸动力传动杆和两个所述竖向滑移杆带动所述顶部压铸模具件和底部压铸模具件向造型模具反向移动;

24、10)启动所述收放电机通过所述第二齿轮和所述收放传动杆将所述型芯固定板向左侧移动预定距离,从而收回所述造型模具;

25、11)启动所述压铸动力电机通过所述压铸动力传动杆和两个所述竖向滑移杆带动所述顶部压铸模具件和底部压铸模具件向造型模具移动,直至紧密贴合;

26、12)向所述喇叭口内浇注熔融金属液,进而流入所述顶部压铸模具件和所述底部压铸模具件的型腔内待凝固;

27、13)通过所述介质输送泵向螺旋管内输送冷却介质,根据预定位置的淬火需要,选择开启或者关闭预定位置的所述闸阀,进而对特定部位进行定向冷却淬火;并且根据预定程序通过控制所述抽真空机和所述气体流量控制器来实现提高特定部位冷却需要;

28、14)待达到脱模条件后,将所述顶部压铸模具件和底部压铸模具件转动至水平状态,将所述顶部压铸模具件和所述底部压铸模具件背向移动,即可完成铸件的脱模。

29、本发明至少包括以下有益效果:

30、1)本发明自动砂型铸模成型装置及方法自动化程度高、铸件冷却速度快、生产效率高、能够对铸件特定部位的淬火需要定向冷却淬火;

31、2)本发明自动砂型铸模成型装置及方法设置了顶部压铸模具件和底部压铸模具件,所述顶部压铸模具件和底部压铸模具件能够同时对所铸件的上半部分结构和下半部分结构同时造型,造型完毕后直接密封合并待浇注熔融金属液后即可成型,显著提高了铸件的生产效率和自动化程度;

32、3)本发明自动砂型铸模成型装置及方法设置了定向冷却件,所述定向冷却件包括内层定向冷却件、外层定向冷却件、冷却介质输送管和冷却介质排出管,所述内层定向冷却件、所述外层定向冷却件、所述冷却介质输送管和所述冷却介质排出管之间相互配合,能够对硅砂的特定区域的特征深度进行定向降温淬火,进而实现对铸件的定向淬火。

33、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!