一种提高溅射镀膜稳定性的方法与流程

本发明涉及半导体,更具体地,涉及一种提高溅射镀膜稳定性的方法。

背景技术:

1、磁控溅射镀膜具有基板温度低、薄膜质纯、组织均匀密实、牢固性和重复性好等优点,被广泛应用于半导体、太阳能和平板显示等行业。磁控溅射镀膜的工作原理是:利用ar原子在电场作用下形成ar+和电子,ar+经电场加速飞向阴极靶,并以高能量轰击靶材表面,使靶材发生溅射,溅射出的中性靶原子或分子沉积在基片上形成薄膜。

2、在磁控溅射镀膜的过程中,靶材和基板之间需要保持一个合适的间距,如果间距在镀膜过程中发生改变,则会影响成膜的均匀性和薄膜膜质,导致溅射镀膜的稳定性下降。一般在生产初期,靶材与基板的间距相对较小;随着生产的进行,靶材厚度变薄,而基片表面薄膜增加的厚度几乎可忽略不计,靶材与基板的距离逐渐增大,被溅射出的靶材粒子到达基板的路径增加,能量衰减变多,到达基板的能量减小,可能会导致沉积薄膜的均匀性变差、薄膜晶粒尺寸变小等,使磁控溅射设备沉积薄膜的稳定性变差。因此,亟需开发一种溅射镀膜的方法,提高生产过程中溅射薄膜的稳定性,薄膜均匀性维持在最优状态。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种提高溅射镀膜稳定性的方法,能够使得沉积薄膜的均匀性好,薄膜均匀性甚至可达到5.14%,薄膜晶粒尺寸不会变小,溅射镀膜的稳定性好。

2、本发明的第一方面提供一种提高溅射镀膜稳定性的方法。

3、具体地,一种提高溅射镀膜稳定性的方法,包括如下步骤:

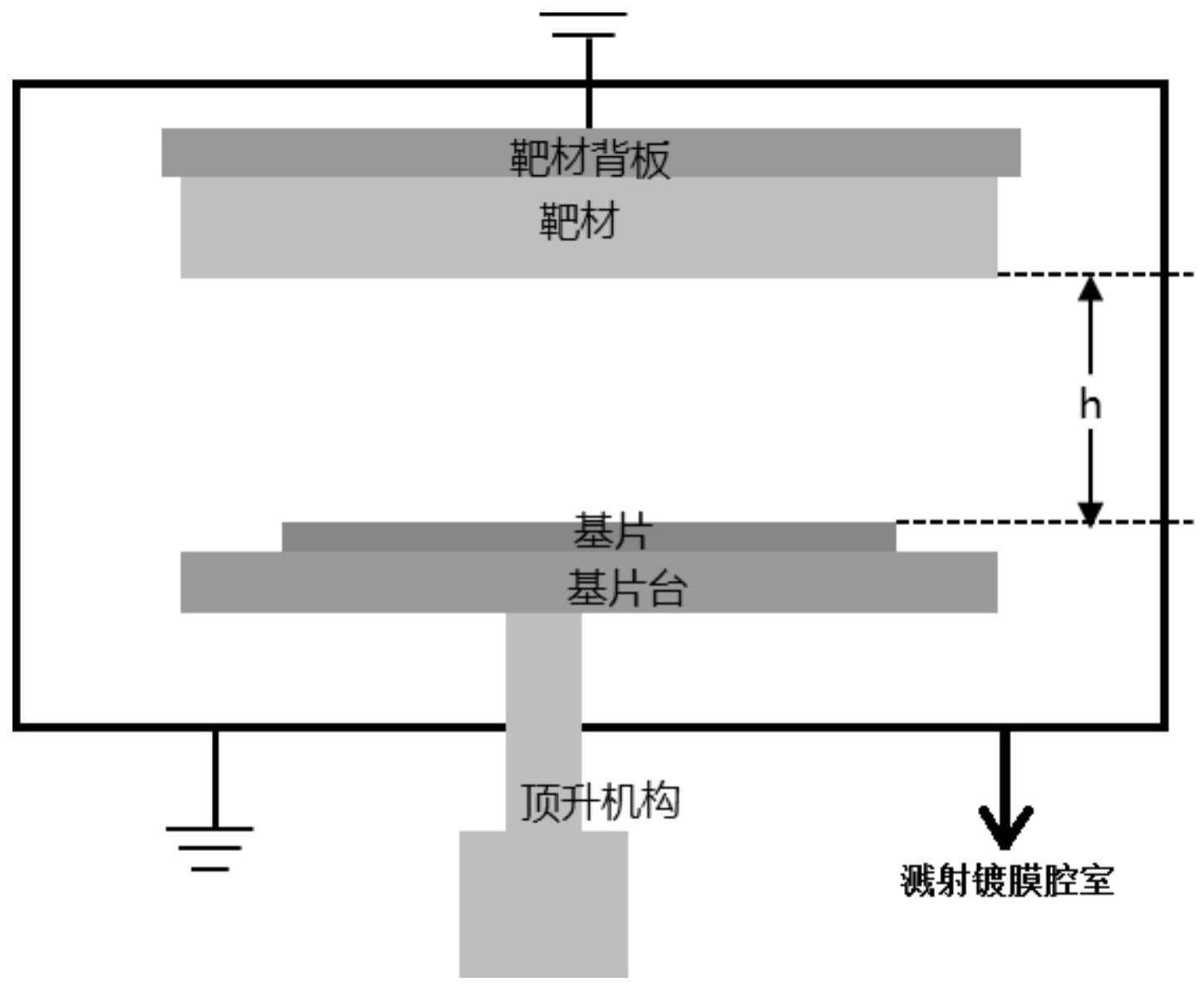

4、所述溅射镀膜在溅射镀膜腔室中进行,溅射镀膜腔室包括靶材和基片,靶材和基片平行放置,靶材和基片的间距是h,进行溅射镀膜,根据公式(ⅰ)计算出靶材和基片的间距变化量d,随着溅射镀膜的进行,当靶材和基片的间距变化量达到d时,将基片向靶材移动d,使得靶材和基片的间距恢复至h;所述d为0.5-1.5mm;

5、d=靶材初始厚度×靶材利用率×靶材实际使用寿命/靶材极限使用寿命式(ⅰ)。

6、溅射镀膜的过程中,靶材和基片的间距较小,但是随着生产的进行,靶材逐渐被消耗,靶材变薄,而基片上薄膜增加的厚度几乎可以忽略不计,导致靶材和基片的间距逐渐变大,被溅射出的靶材离子到达基片的路程也随之延长,靶材离子能量衰减变多,到达基片的能量减少,导致所制得的沉积薄膜的均匀性变差,薄膜晶粒尺寸变小,溅射镀膜的稳定性变差。本发明在溅射镀膜的过程中,通过调节基片的位置,使得靶材和基片原本不断变大的间距恢复至初始间距,从而避免薄膜的均匀性变差,薄膜晶粒尺寸变小,溅射镀膜的稳定性变差。另外,由于经过一段时间的溅射镀膜后,靶材被不断消耗,靶材表面并不是平整的,而如果根据靶材的使用时间来调节靶材和基片的间距,则这种方法相当于盲调,靶材实际的损耗量跟溅射能量和使用时间均相关(溅射时间相同条件下,溅射能量越大,靶材损耗越快),仅以靶材的使用时间作为依据,是极不精确的。因此,本发明通过靶材初始厚度、靶材实际使用寿命(即靶材实际消耗量)、靶材极限使用寿命来计算靶材平均厚度减少量d,即根据实际制程条件和规格来设定d,靶材的厚度减少量等于靶材和基片的间距变化量,以此来确定顶升结构的调节量,可以更加精准地控制溅射镀膜,提高稳定性,使得所制得的薄膜更加均匀,薄膜晶粒的尺寸更小。如果d过小,会增大顶升机构控制系统数据处理量,同时顶升机构的点位数量过多,也不利于设备保养过程中的点位校正,最终影响设备的准确性,导致调节时机的提前或延误,影响溅射镀膜的稳定性。如果d过大,虽然设备端的负荷减少,但会导致薄膜均匀性和膜质下降。

7、在磁控溅射镀膜行业中,靶材的使用寿命用kw·h表示,功率越大,相同时间内靶材损耗越大,靶材厚度减小量d越大。

8、优选地,所述将基片向靶材移动d为通过顶升结构实现,将基片放置在基片台的一面,然后在基片台的另一面设置顶升结构,得到依次为基片、基片台、顶升结构的第一结构,所述顶升结构可移动基片台。

9、优选地,所述靶材绑定连接在靶材背板上,得到第二结构。

10、优选地,所述第一结构和第二结构均位于溅射镀膜腔室中,所述第二结构位于溅射镀膜腔室的上方,所述第一结构位于溅射镀膜腔室的下方,所述溅射镀膜腔室中由上到下依次包括靶材背板、靶材、基片、基片台、顶升结构。

11、本发明在基片连接的基片台下设置了可以上下移动的顶升结构,当靶材和基片的间距变大时,可以通过调节顶升结构上升,从而上抬基片的水平高度,使得靶材和基片靠近,从而恢复到靶材和基片的间距。

12、优选地,所述靶材和基片的间距为靶材的下表面与基片的上表面之间的垂直距离。

13、优选地,所述溅射镀膜包括磁控溅射和/或激光溅射。

14、在溅射镀膜设备调试过程中,靶材和基片具有初始间距,即h,初始间距过小或过大,会在一定程度上影响薄膜均匀性。

15、优选地,所述h为100-120mm。

16、进一步优选地,所述h为105-115mm。

17、更选选地,所述h为108-110mm。

18、优选地,所述d为0.8-1.2mm。

19、进一步优选地,所述d为1-1.2mm。

20、优选地,所述靶材的厚度为5-25mm。

21、进一步优选地,所述靶材的厚度为7-10mm。

22、优选地,所述靶材极限使用寿命为4000-20000kw·h。靶材极限使用寿命与靶材厚度、靶材利用率相关,靶材越厚或靶材利用率越高,靶材极限使用寿命值越大。

23、进一步优选地,所述靶材极限使用寿命为6000-20000kw·h。

24、优选地,所述靶材实际使用寿命通过溅射镀膜的设备端累计得到。

25、优选地,所述靶材为平面靶。

26、靶材利用率主要由溅射设备决定。在磁控溅射镀膜行业平面靶材利用率一般为30-45%,圆柱靶材利用率为60-80%;靶材利用率越高越好。

27、优选地,所述使得靶材和基片之间的间距恢复至h后,靶材持续被消耗,当d再次达到0.8-1.2mm时,则再次将基片移动d,使得靶材和基片之间的间距恢复至h,重复上述步骤,直至完成制得薄膜。

28、本发明的第二方面提供一种提高溅射镀膜稳定性的方法的应用。

29、一种提高溅射镀膜稳定性的方法在半导体领域中的应用。

30、相对于现有技术,本发明的有益效果如下:

31、(1)本发明在溅射镀膜的过程中,通过靶材初始厚度、靶材利用率、靶材实际使用寿命、靶材极限使用寿命计算出靶材和基片的间距变化量d,当靶材和基片的间距变化量d达到指定的0.5-1.5mm时,将基片向上移动d,使得靶材和基片之间的间距恢复至h,靶材持续被消耗,当d达到指定的长度时,重复上述调节的步骤,最终制得薄膜;本发明的方法保证了在溅射镀膜的量产过程中,靶材和基片的间距基本保持不变,从而避免薄膜的均匀性变差,薄膜晶粒尺寸变小,溅射镀膜的稳定性变差,本发明的方法所制得的薄膜均匀性甚至可达到5.14%;另外,本发明还通过利用靶材初始厚度、靶材利用率、靶材实际使用寿命、靶材极限使用寿命来计算d,精准地把握调节靶材和基片的间距的时机;

32、(2)本发明通过在基片台下面设置可以上下移动的顶升结构,使得基片台可以上下移动,可以更加方便快捷地调节d,也可以避免错过最佳的调节靶材和基片的间距的时机;

33、(3)本发明提供的溅射镀膜方法可以提高溅射镀膜的稳定性,所制得的薄膜的均匀性好,膜质特性一致,尤其适用于对薄膜要求严苛的半导体领域,可提升半导体产品的器件特性。

- 还没有人留言评论。精彩留言会获得点赞!