一种脱模稳定性高的杠杆粉末成型机的制作方法

本发明涉及粉末成型设备领域,尤其是涉及一种脱模稳定性高的杠杆粉末成型机。

背景技术:

1、目前粉末成型一般是将合金粉或还原铁粉和磷酸、树脂粉和丙酮按一定比例的粉末,填充在密闭的模腔内,在一定的压力作用下压制而成,广泛用于铁粉芯磁环、磁粉芯磁环、一体成型插件式电感和贴片式电感等领域,提供压力的方式是以液压原理为基础的是液压机,以杠杆原理为基础的是杠杆机。

2、现有的杠杆机包括机架、中模基座、中模、中棒、下模柱、下冲和上冲,中模基座固定安装在机架,中模固定安装在机架,中模开设有开口朝上的中模腔;中棒竖直设置,中棒的一端穿入中模腔内用于形成磁环的内环、另一端固定安装在中模基座;下模柱位于中模的正下方,下模柱朝竖直方向滑移式安装在机架,下冲的一端固定安装在下模柱、另一端延伸至中模腔的腔底,即下冲作为中模腔的腔底;上冲处于中模的正上方位置,上冲朝竖直方向滑移式安装在机架;机架安装有用于分别驱使下冲和上冲移动的驱动机构;从而将粉末送入到中模腔内后,驱使上冲压入到中模腔内而形成磁环;最后再通过驱使下冲竖直向上移动将磁环进行脱模。

3、针对上述中的相关技术,发明人认为存在有以下问题,由于在进行脱模时,需要同时克服磁环的外侧壁与中模腔的腔壁之间的摩擦力、以及磁环内圈与中棒之间的摩擦力,使得下冲对磁环进行脱模的过程中,会对中棒和中模基座的焊接位置形成较大的拉力,从而出现中棒拉断的情况。

技术实现思路

1、为了减少中棒出现拉断的情况,提高使用寿命,本技术提供一种脱模稳定性高的杠杆粉末成型机。

2、本技术提供的一种脱模稳定性高的杠杆粉末成型机,采用如下的技术方案:

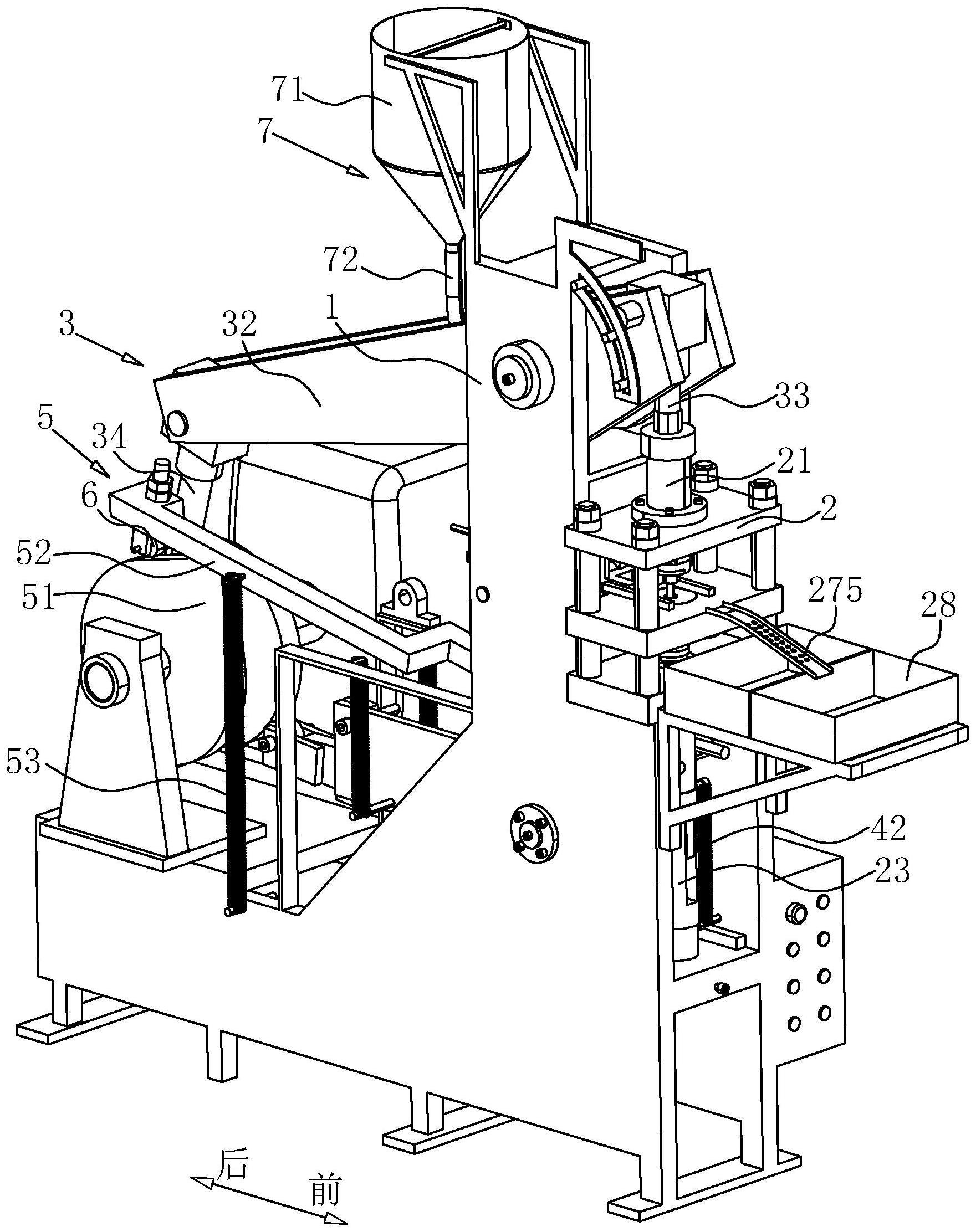

3、一种脱模稳定性高的杠杆粉末成型机,包括机架,所述机架安装有安装架,所述安装架安装有上冲、中模、下模柱和下冲,所述上冲、中模和下模柱朝自上而下依次设置,所述上冲和下模柱均沿竖直方向滑移式安装在安装架;所述中模开设有中模腔,所述下冲的一端连接于下模柱、另一端穿设入中模腔;所述下冲内安装有竖向滑移的中棒,所述中棒的顶端穿设入中模腔且用于成型待加工件的内圈;所述上冲开设有供中棒插入的内孔;所述机架安装有用于驱使上冲滑移的第一驱动组件、用于驱使下模柱滑移的第二驱动组件和用于驱使中棒滑移的第三驱动组件;所述机架还安装有用于对中模腔内输送粉末的输料组件。

4、通过采用上述技术方案,输料组件将粉末输送至中模腔内,然后启动第一驱动组件驱使上冲竖直朝下滑移,从而即可驱使上冲的底端插入到中模腔内,通过压力将粉末在中模腔中压成待加工件,例如磁环,然后驱使上冲竖直朝上滑移离开中模;接着启动第二驱动组件,先驱使下模柱竖直朝上滑移,并且同步带动下冲和中棒一同移动,直至使得下冲移动至中模腔的腔口位置处时,磁环的外侧壁脱离中模;然后启动第三驱动组件,驱使中棒竖直朝下滑移,完成磁环的内圈脱离中棒,从而即可完成脱模处理。

5、由于中模腔的内径与上冲、下冲的外径是紧配的,并且没有脱模前磁环的外径等同于中模腔的内径,脱模后,中模腔对磁环的机械挤压解除,磁环的外径会变大0.1-0.15mm,因此磁环无法重新落入中模腔;另外由于中模腔的内径比中棒的外径相差很大,中棒在伸出中模腔后会有轻微偏移,磁环则更加无法落入中模腔,提高了磁环的出料效率。

6、上述脱模过程中,先进行下冲和中棒同步上升脱模,此过程仅对磁环的外侧壁脱模,中棒与磁环之间无相对移动,使得下冲上升期间,减少出现中棒由于拉力而拉断的情况;并且当磁环从中模腔中脱模后,中模腔对磁环的机械挤压解除,磁环对中棒的机械挤压也同时解除,从而减少了磁环内圈从中棒进行脱模时的摩擦力,提升了脱模顺畅度,进一步减少出现中棒拉断的情况;另外降低下冲需要克服磁环的外侧壁与中模腔的腔壁之间、以及磁环内圈与中棒之间产生的双重巨大摩擦力,有利于保护下冲及延长下冲的使用寿命。

7、并且在正常情况下每台成型机的日产量为1万只,而在改进前,每台成型机中的中棒每月会断5-6次,每次更换中棒需要花半天时间,严重影响产能,同时也增加了维修成本;而通过上述的成型机脱模方式进行改进后,一年内没断过依次中棒,大大提高了生产效率,直接降低了维修成本。

8、优选的,所述第一驱动组件包括:压脱凸轮、压制杠杆、压制连接后杆和第一驱动件,所述压脱凸轮转动式安装于机架;所述压制杠杆转动式安装在机架,所述压制杠杆的一端位于上冲正上方位置、另一端位于压脱凸轮正上方位置,所述上冲铰接于压制杠杆;所述压制连接后杆的一端铰接于压制杠杆、另一端铰接于压脱凸轮远点的一端位置;所述第一驱动件与压脱凸轮驱动连接。

9、通过采用上述技术方案,启动第一驱动件,驱使压脱凸轮转动,从而即可驱使压制杠杆发生转动,即可带动上冲朝竖直方向移动;该过程驱使上冲滑移的稳定性高。

10、优选的,所述第二驱动组件包括:脱模杠杆和第一复位件,所述下模柱开设有拨动孔,所述脱模杠杆转动式安装于机架,所述脱模杠杆的一端通过拨动孔插接于下模柱、另一端抵接于压脱凸轮的行程外壁;当所述上冲的端部离开中模腔内时,所述脱模杠杆抵接于压脱凸轮的远点处;所述第一复位件用于在脱模杠杆端部离开压脱凸轮的远点时,对下模柱进行复位。

11、通过采用上述技术方案,当在驱使压脱凸轮转动的过程中,先驱使上冲竖直朝下移动,压成磁环后;当压脱凸轮继续转动,不仅可驱使上冲离开中模腔,而且当压脱凸轮的远点抵接于脱模杠杆端部时,即可通过脱模杠杆将下模柱进行抬升处理,达到了磁环的初步脱模处理;而当压脱凸轮的远点离开脱模杠杆时,可通过第一复位件的作用带动下模柱进行复位;上述过程中,用于驱使脱模杠杆发生转动的动力源与驱使压制杠杆的动力源一致,大大降低了驱使成本;并且使得压成磁环的时机和脱模的时机更加准确。

12、优选的,所述第三驱动组件包括:复位凸轮、中棒复位杠杆和第二复位件,所述复位凸轮转动式安装于机架,所述复位凸轮的转轴与所述压脱凸轮的转轴同轴设置;所述中棒的底端滑移式安装于下模柱,所述下模柱的侧壁开设有滑移槽,所述中棒对应滑移槽的位置安装有复位横杆,所述复位横杆延伸出下模柱外;所述中棒复位杠杆转动式安装于机架,所述中棒复位杠杆的一端安装有驱使杆、另一端抵接于复位凸轮,所述驱使杆位于复位横杆朝上的一侧;当所述第一复位件将下模柱回拉至下冲的端部处于中模腔靠近底端的位置处时,所述中棒复位杠杆抵接于复位凸轮的远点处;所述第二复位件用于在中棒复位杠杆端部离开复位凸轮的远点时,对中棒复位杠杆进行复位。

13、通过采用上述技术方案,当第一驱动件驱使压脱凸轮转动的同时,一同驱使复位凸轮转动;当第一复位件将下模柱回拉至下冲的端部处于中模腔靠近底端的位置处时,复位凸轮的远点抵接于中棒复位杠杆的端部,即可驱使中棒复位杠杆转动,通过驱使杆将复位横杆朝竖直向下移动,进而带动中棒竖直向下移动,以达到磁环从中棒中进行脱模;上述过程中,用于驱使中棒复位杠杆发生转动的动力源与驱使压制杠杆的动力源一致,进一步降低了驱使成本;提高了磁环相对于中模腔进行脱模时机和磁环相对于中棒进行脱模时机的准确度。

14、优选的,所述脱模杠杆靠近压脱凸轮的一端和所述中棒复位杠杆靠近复位凸轮的一端均转动式安装有滚轮,所述滚轮抵接于压脱凸轮或复位凸轮。

15、通过采用上述技术方案,当压脱凸轮和复位凸轮转动的过程中,滚轮可在压脱凸轮和复位凸轮上滚动,降低摩擦,且提高驱使脱模杠杆和中棒复位杠杆发生转动的顺畅度。

16、优选的,所述安装架位于中模腔的腔口位置设有工作台,所述工作台的一侧为出料口、另一侧设有送料盒,所述送料盒朝出料方向滑移式安装于工作台;所述工作台安装有用于驱使送料盒滑动的第二驱动件。

17、通过采用上述技术方案,当完成磁环的内圈与中棒之间的脱模后,启动第二驱动件,驱使送料盒滑动,从而即可推动磁环离开中模腔位置,完成卸料,提高自动化程度,提升加工效率。

18、优选的,所述输料组件包括:料斗和送粉管,所述送料盒位于远离出料口的一侧开设有送料孔;所述料斗安装于机架,所述送料管的一端连接于料斗、另一端安装于送料盒且对应送料孔的位置处。

19、通过采用上述技术方案,当启动送料盒将磁环推离中模腔位置时,送料口与中模腔的位置相对应,启动料斗,通过送粉管将粉末输送至中模腔内;该过程可达到在对磁环进行推料的过程中完成对中模腔输送粉末,提高了效率。

20、优选的,所述工作台对应出料口的位置设置有导料板,所述机架安装有上方开口的收料箱,所述收料箱位于导料板远离工作台一端正下方。

21、通过采用上述技术方案,送料盒将磁环推离中模腔时,磁环滑离工作台,再通过导料板的导向,使其落入到收料箱内完成收集。

22、优选的,所述工作台开设有供中模卡入的安装孔,所述工作台对应安装孔的孔口位置沿周向开设有承接槽,所述中模的顶端沿周向卡接于承接槽;所述工作台的台面且位于安装孔的两侧安装有导向轨道,所述送料盒处于两所述导向轨道之间,所述导向轨道抵接于中模。

23、通过采用上述技术方案,安装中模时,直接将中模卡入到安装孔内,并且使得中模的顶部卡入到承接槽内;另外导向轨道的设置不仅可对送料盒进行导向,而且由于导向轨道抵接于中模的两侧位置,从而即可对中模进行限位,减少出现在脱模的过程中,中模离开安装孔的情况。

24、优选的,所述下模柱远离中模的一端螺纹安装有调节螺套。

25、通过采用上述技术方案,由于下冲在中模腔内的长度直接影响压成的磁环尺寸,因此当所生产批次的磁环尺寸需要调整时,则可直接通过拧动调节螺套,调整下模柱的长度,进而即可调整中模腔的深度,提高实用性。

26、综上所述,本技术包括以下至少一种有益技术效果:

27、1.实现先进行下冲和中棒同步上升脱模,仅进行对磁环的外侧壁脱模,中棒与磁环之间无相对移动,使得下冲上升期间,减少出现中棒由于拉力而拉断的情况;并且当磁环从中模腔中脱模后,中模腔对磁环的机械挤压解除,磁环对中棒的机械挤压也同时解除,从而减少了磁环内圈从中棒进行脱模时的摩擦力,提升了脱模顺畅度,进一步减少出现中棒拉断的情况;另外减少下冲需要克服磁环的外侧壁与中模腔的腔壁之间、以及磁环内圈与中棒之间产生的双重巨大摩擦力,有利于保护下冲及延长下冲的使用寿命;

28、2.用于驱使脱模杠杆发生转动的动力源与驱使压制杠杆的动力源一致,大大降低了驱使成本;并且使得压成磁环的时机和脱模的时机更加准确;

29、3.用于驱使中棒复位杠杆发生转动的动力源与驱使压制杠杆的动力源一致,进一步降低了驱使成本;提高了磁环相对于中模腔进行脱模时机和磁环相对于中棒进行脱模时机的准确度;

30、4.当启动送料盒将磁环推离中模腔位置时,送料口与中模腔的位置相对应,启动料斗,通过送粉管将粉末输送至中模腔内;该过程可达到在对磁环进行推料的过程中完成对中模腔输送粉末,提高了效率;

31、5.安装中模时,直接将中模卡入到安装孔内,并且使得中模的顶部卡入到承接槽内;另外由于送料盒抵接于中模的两侧位置,从而即可对中模进行限位,减少出现在脱模的过程中,中模离开安装孔的情况。

- 还没有人留言评论。精彩留言会获得点赞!