一种钢渣中铁元素的回收与循环利用方法

本发明属于冶金固废回收,更具体地说,涉及一种钢渣中铁元素的回收与循环利用方法。

背景技术:

1、钢渣作为炼钢工艺流程的衍生物,随着钢产量的提高年产量不断递增,每吨钢产生的渣量为钢量的10-15%左右。目前,我国钢渣大部分堆存在冶金渣厂,回收利用效率很低,只有少量的大块粒铁用于回供烧结工序和炼钢工序,目前仍没有得到很好的综合利用。堆砌放置的钢渣不仅严重占用有限的土地资源,污染水与土壤,同时也是一种巨大的资源浪费。因此,增强对钢渣的回收利用具有重要的意义。

2、钢渣中富含丰富的铁资源,铁在钢渣中一般以feo、fe3o4、fe2o3及单质fe的形式存在,并且占据了相当大的比例(质量百分比10-25%),颗粒较大的单质fe和fe3o4可以经磁选分离,而弱磁性的feo、fe2o3和小部分单质fe在磁选后依然存在于尾渣中。直接放弃尾渣中的这部分铁是对资源的极大浪费,同时铁氧化物的存在会导致尾渣易磨性变差,使得尾渣作为水泥、陶瓷等原料在应用过程中受到限制。

3、经检索,中国专利申请号为202111410051.8的申请案公开了一种从含碳转炉钢渣中回收金属铁的方法,该申请案将转炉钢渣通过筛分、一次破碎、一次磁选、熔炼、二次破碎以及二次磁选的工艺流程,从而可实现转炉钢渣中铁品位从20~22%富集到80%以上。但该申请案需要在磁选后进行二次熔炼,从而大幅增加回收的能耗,经济性有待商榷。同时需要进行多次破碎和磁选,不但使工艺更加繁复,而且增加了不必要的能耗。最重要的是,转炉炼钢的主要目的之一就是脱除钢中的有害磷杂质,钢渣中富集了较多的磷。而该申请案没有将磷去除,影响富集后铁精粉的二次利用。

4、又如,中国专利申请号为201610230534.2的申请案公开了一种回收钢渣中铁及利用其尾渣的方法,其包括以下流程:1)钢渣烘干;2)钢渣球磨;3)分级磁选;4)粗渣返回球磨;5)磁选尾渣用作烧结熔剂。该申请案通过采用球磨加分级磁选的方法对钢渣中的铁进行回收,并使用磁选后尾渣作为烧结熔剂的同时,进一步回收磁选尾渣中未选出的铁及其他有益金属元素,从而有效提高了钢渣中铁的回收率。但钢渣难以在炼钢流程内部实现循环利用的根本原因是渣中有害磷元素的影响,该申请案并没有解决这一关键问题。尾渣直接进入烧结环节,导致后续炼钢脱磷的负荷大幅增加,不适合实际生产。此外,该申请案还采用了传统的火法提铁方法,在高温条件下进行铁的还原,能耗较高。

技术实现思路

1、1.要解决的问题

2、本发明的目的在于提供一种钢渣中铁元素的回收与循环利用方法,从而克服现有技术中对钢渣中铁的回收率相对较低,回收处理操作较为复杂的不足。本发明不仅能够有效实现钢渣中铁的回收效果,同时还能够将其应用于含铁复合肥料的制备,资源化利用率较高。

3、2.技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

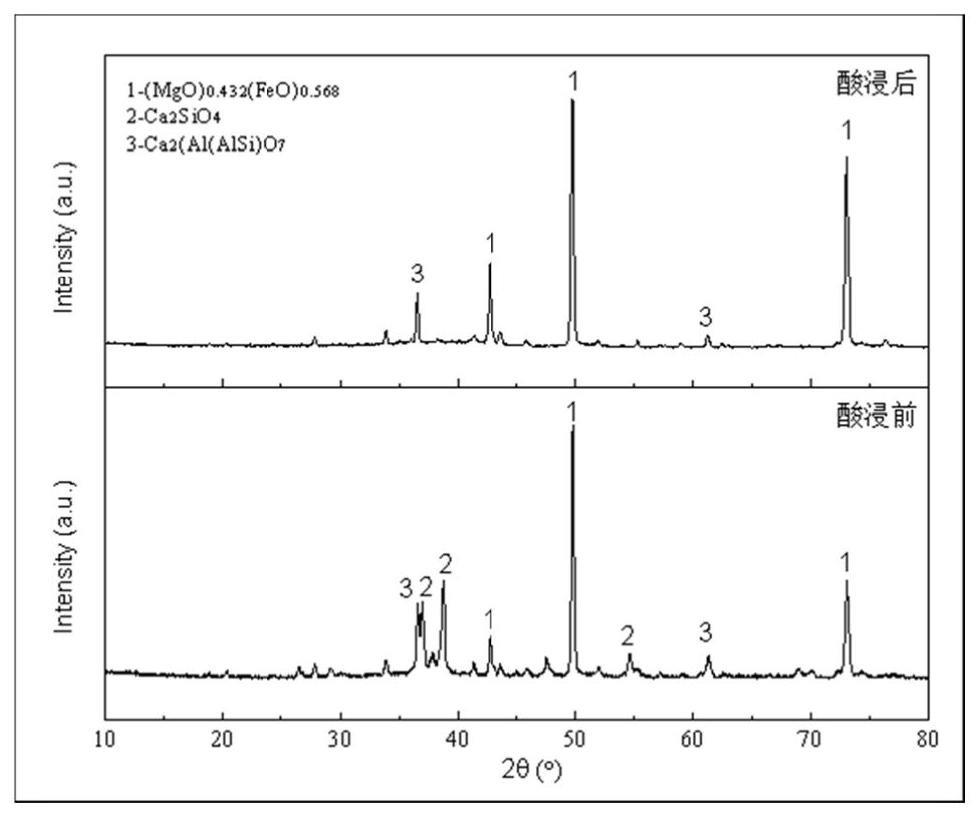

5、本发明的一种钢渣中铁元素的回收与循环利用方法,采用sio2改质剂对熔融钢渣进行改质处理,使钢渣中的(mgo)0.432(feo)0.568相转变为mgcasio4相,并释放出易于酸浸的feo;然后通过湿法酸浸工艺对改质处理后的钢渣进行处理,从而实现钢渣中铁元素的回收。

6、钢渣中的fe元素冷却后主要以(mgo)0.432(feo)0.568析出相的形式存在,而该析出相非常稳定,在大多数弱酸条件下难以浸出,从而限制了钢渣中fe元素的湿法回收工艺。而本发明通过向对熔融钢渣中添加sio2进行改质处理,将钢渣中的(mgo)0.432(feo)0.568相转变为mgcasio4相,从而释放出(mgo)0.432(feo)0.568中的feo,显著促进了钢渣中fe元素的溶出,因而便于通过湿法浸出工艺对钢渣中的铁进行回收,且大幅提升了铁的浸出效率。所述sio2改质剂可以采用纯sio2或sio2含量高的其他材料。

7、更进一步的,具体操作如下:

8、s1、向熔融钢渣中加入sio2改质剂,使sio2充分溶解于钢渣中;

9、s2、将加入改质剂的钢渣进行缓慢冷却和水淬处理,得到固态钢渣;

10、s3、将固态钢渣经破碎后进行酸浸处理,然后经固液分离后,滤液作为海草培育用磷铁复合肥,滤渣则返回烧结原料循环利用。

11、冶金固废的钢渣中同时还含有丰富的磷资源,且磷元素是炼钢过程的有害元素,限制了钢渣在炼钢炼铁流程的内部循环。采用本发明的改质-酸浸工艺不仅可以有效提高钢渣中铁的浸出率,同时还可以使钢渣中的p元素一起浸出,从而使所得滤液可以直接作为海草培育用磷铁复合肥使用,同时满足了海草培育对铁和磷的共同需求;而所得滤渣则返回烧结原料循环利用。

12、更进一步的,步骤s1中sio2改质剂的添加量为钢渣质量的10~20%。通过对sio2改质剂的添加量进行优化控制,从而可以有效保证钢渣中铁的浸出量,同时通过改变sio2改质剂的添加量还可以对铁的浸出量进行调节,因而间接调节浸出液中磷和铁的比例,使浸出液更加满足海草的生长需要。进一步优选的,当sio2改质剂的添加量为钢渣质量的20%时,对铁的回收效果最好,此时钢渣中的(mgo)0.432(feo)0.568相彻底转变为mgcasio4相和少量mgsio3相,保证铁的最大浸出率。

13、更进一步的,步骤s2中将钢渣缓慢冷却至950~1000℃,然后进行水淬,且缓冷的冷却速率为4℃/min。

14、特别需要说明的是,本发明中钢渣的冷却制度对于铁的回收效果至关重要,本发明通过将钢渣缓冷至950~1000℃,并对冷却速率进行控制,然后直接进行水淬,从而可以有效保证钢渣中的(mgo)0.432(feo)0.568相能够充分转变为mgcasio4相,因而便于后续铁的酸浸浸出效果。同时,通过控制冷却制度,还能够促进钢渣中磷的浸出,因而有利于进一步提高磷的回收率,使浸出液能够满足海草生长同时对铁和磷的需求,并降低浸出残渣中的磷元素含量,有利于返回冶金流程的循环利用。

15、更进一步的,步骤s3中采用浓度为0.04~0.05mol/l的柠檬酸溶液作为酸浸液,酸浸温度为25~30℃。本发明通过对酸浸溶液的种类及浓度进行优化选择,从而有利于进一步提高钢渣中铁的浸出效果,且浸出效率较高。

16、更进一步的,所述sio2改质剂的粒度为150目以下,经破碎后的固态钢渣粒度小于150目。

17、更进一步的,经酸浸后钢渣中铁的浸出率大于25%。

18、综上所述,相比于现有技术,本发明可以取得以下有益效果:

19、(1)本发明通过向钢渣中添加sio2改质剂,将钢渣中难酸溶的(mgo)0.432(feo)0.568相转变为mgcasio4相和mgsio3相,从而释放出(mgo)0.432(feo)0.568中的feo,显著促进了钢渣中fe元素的溶出,大幅提升浸出效率,降低浸出时间。

20、(2)本发明通过对sio2改质剂的添加量进行控制,从而可以有效提高钢渣fe元素的浸出量,并对浸出液中磷和铁的比例进行调节,因而使浸出液更加利于海草的生长,解决了现有技术中需要分别单独施加磷肥和铁肥的问题,大大提高了对钢渣的资源化利用率。

21、(3)本发明通过对冷却制度进行优化和严格控制,从而可以有效保证钢渣中的难酸溶(mgo)0.432(feo)0.568相能够充分转变为mgcasio4相,因而保证铁的浸出率,同时还可以进一步提高钢渣中磷的浸出率到90%以上,降低浸出残渣中的磷元素含量,有利于浸出残渣返回冶金流程进行循环利用。

- 还没有人留言评论。精彩留言会获得点赞!