一种金属铸件铸造废砂回收装置的制作方法

本申请涉及环保,尤其涉及一种金属铸件铸造废砂回收装置。

背景技术:

1、在金属铸件的铸造过程中,需要利用各种合格的砂制成模型,这种砂模型在使用之后,砂中将增加铸造的原材料的废渣,无法再次回用而形成废砂,对于废砂的处理,国家大力支持对其进行环保处理和回收利用,对于废砂的回收,一般会经过粉碎、过筛、制砂、研磨和吸尘等步骤,最终获得可以二次使用或排放的合格砂。

2、在对废砂进行粉碎时,由于废砂中一般含有水、油污、生铁、球化剂、硅铁等杂质(根据铸件成分的不同,废砂中的杂质也不同),为此,需要强有力的粉碎装置,才能对其进行有效的粉碎,其中,颚式粉碎机的性能平稳、破碎比大、振动小等优点,使得其获得很多厂家的青睐。

3、颚式粉碎机,主要是通过将废砂投入固定颚板和动颚板之间形成的破碎通道中(固定颚板和动颚板上均设有耐磨层,耐磨层上设有竖条形的凹槽),然后动颚板在偏心轴的带动下做快速的、往复性的,靠近固定颚板并上抬的动作以及远离固定颚板并下移的动作,对废砂进行挤压破碎,破碎后的废砂将逐渐从破碎通道的底部排出颚式粉碎机,进入后续的过筛工序,在这一过程中,废砂只受到动颚板改变破碎通道间隙大小的挤压破碎,以及动颚板在上抬过程中对废砂施加的向上的挤压力的破碎,使得单块废砂,往往需要经过动颚板多次的挤压才能完成有效的破碎,破碎效果不理想,容易导致后续废砂在排入破碎通道的过程中,位于破碎通道内的废砂还未完全破碎,依然堆积在破碎通道内,导致破碎通道内出现堵塞的问题,同时,由于废砂中还有水分、油污、球化剂等黏性物质,使得废砂具有较强的黏性,这就使得废砂在动颚板的挤压破碎下,容易黏附在耐磨层上,黏附的越多,越容易出现破碎通道的堵塞。

技术实现思路

1、本申请提出了一种金属铸件铸造废砂回收装置,具备转动盘旋转碾压压紧的废砂进行破碎、柱形齿挤压废砂进行挤压破碎、柱形齿旋转碾压废砂进行破碎、废砂对柱形齿施加反作用力使柱形齿自转、柱形齿自转改变与弧形齿的相对运动状态、转动盘引导废砂进行打散、柱形齿回转使黏附的废砂脱落、柱形齿受压压入收纳孔、柱形齿进行直线运动配合回转使黏附的废砂脱落的优点,用以解决废砂破碎效果差、废砂堆积导致的堵塞和破碎效果差以及废砂黏附导致的堵塞问题。

2、为达到上述目的,本申请采用如下技术方案:一种金属铸件铸造废砂回收装置,包括机架,所述机架内设有动颚板和固定颚板,所述动颚板正对固定颚板的表面上设有耐磨层ⅰ,所述固定颚板正对动颚板的表面上设有耐磨层ⅱ,所述耐磨层ⅰ和耐磨层ⅱ之间形成破碎通道,所述破碎通道的顶部空间大于破碎通道的底部空间,用于逐步破碎废砂形成体积合格的废砂;

3、所述耐磨层ⅰ上开设有圆形槽,所述圆形槽内设有均布的弧形齿,所述圆形槽圆心至外侧方向上分布的弧形齿之间形成环形槽,用于提供废砂研磨的空间;

4、所述固定颚板内活动套接有转动盘,所述转动盘贯穿耐磨层ⅱ,所述转动盘上开设有均布的收纳孔,所述收纳孔内设有柱形齿,用于配合弧形齿对废砂进行研磨破碎,所述柱形齿的侧壁上设有限位凸起,所述收纳孔内开设有限位槽,所述限位凸起位于限位槽内,所述限位凸起上设有弧形弹簧,所述柱形齿上开设有摩擦槽,用于限制柱形齿的自转。

5、优选的,所述机架上设有动力电机,所述动力电机的输出端设有皮带轮ⅰ,所述皮带轮ⅰ上设有皮带,所述动颚板的顶部设有偏心轴总成,所述偏心轴总成的一端设有皮带轮ⅱ,所述皮带轮ⅱ通过皮带与皮带轮ⅰ传动连接,用于带动动颚板进行摆动。

6、优选的,所述固定颚板的一侧设有旋转电机座,所述旋转电机座的输出端与转动盘的一端固定连接,用于带动转动盘进行低速旋转。

7、优选的,所述转动盘呈圆柱状,同一圆周上的收纳孔呈环形分布,用于限制柱形齿跟随转动盘转动的轨道,所述限位槽呈圆环状,所述限位槽内设有定位凸起,所述弧形弹簧的一端与定位凸起连接,用于维持弧形弹簧的形变,并限制柱形齿的自转。

8、优选的,所述收纳孔的深度值小于柱形齿的高度值,所述限位槽的深度值等于限位凸起的高度值,用于限制柱形齿的运动状态。

9、优选的,所述柱形齿的顶部呈半球状,所述摩擦槽呈弧形,弧形的一端靠近柱形齿顶部半球的顶部,另一端靠近半球的底部,用于在柱形齿的顶部形成不均匀的受力分布。

10、优选的,所述收纳孔的深度值大于柱形齿的高度值,所述限位槽的深度值大于限位凸起的高度值,用于提供柱形齿做直线运动的空间。

11、优选的,所述收纳孔的底端设有复位弹簧,所述复位弹簧的顶端贴在柱形齿的底端,用于提供柱形齿进行往复运动的动力。

12、本申请提供的一种金属铸件铸造废砂回收装置,在动颚板靠近固定颚板,缩小破碎通道的间隙,对破碎通道内的废砂进行挤压破碎时,通过转动盘持续的低速转动,使转动盘对周围的废砂进行研磨破碎,同时,转动盘上同步转动的柱形齿将对周围的废砂施加旋转方向的剪切力,对逐渐压紧的废砂进行额外的挤压破碎,从而提高废砂的破碎效果。

13、同时,在动颚板靠近固定颚板时,转动盘在转动的过程中,柱形齿将逐渐压入靠近的环形槽内,使周围的废砂在柱形齿与环形槽的挤压下进行高效破碎,并在柱形齿和弧形齿的相对运动下进行高效的研磨破碎,进一步的提高废砂的破碎效果。

14、同时,通过逐渐压紧的废砂,由于废砂受到动颚板向上的挤压力,以及转动盘的旋转力和柱形齿的挤压力,使废砂对柱形齿,特别是摩擦槽的部位施加反作用力,从而使柱形齿向一侧自转(自转方向受到反作用力方向的影响),改变柱形齿与弧形齿之间的相对运动状态,提高对废砂的破碎效果,这一过程中,弧形弹簧将形变蓄能,当动颚板在远离固定颚板时,压紧的废砂将出现松弛,此时蓄能的弧形弹簧将带动自转的柱形齿回转,从而对回转柱形齿周围的废砂进行搅动,使周围黏附的废砂松弛,减小黏附的概率。

15、同时,通过转动的转动盘和柱形齿,使转动盘和柱形齿带动废砂逐渐的向破碎通道的底部开口移动,并配合弧形齿和环形槽,对破碎后的废砂进行打散,在对废砂进行导向,提高排出破碎通道的效率的同时,也对破碎的废砂进行了分散,避免破碎后的废砂和未破碎的废砂依然处于堆积状态,导致未破碎的废砂受到破碎后的废砂的保护,而降低破碎效果。

技术特征:

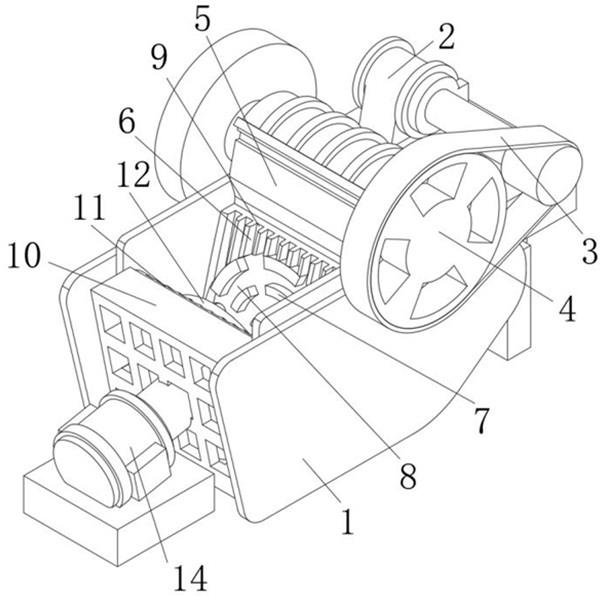

1.一种金属铸件铸造废砂回收装置,其特征在于,包括机架(1),所述机架(1)内设有动颚板(5)和固定颚板(10),所述动颚板(5)正对固定颚板(10)的表面上设有耐磨层ⅰ(6),所述固定颚板(10)正对动颚板(5)的表面上设有耐磨层ⅱ(11),所述耐磨层ⅰ(6)和耐磨层ⅱ(11)之间形成破碎通道,所述破碎通道的顶部空间大于破碎通道的底部空间,用于逐步破碎废砂形成体积合格的废砂;所述耐磨层ⅰ(6)上开设有圆形槽,所述圆形槽内设有均布的弧形齿(7),所述圆形槽圆心至外侧方向上分布的弧形齿(7)之间形成环形槽(8),用于提供废砂研磨的空间;

2.根据权利要求1所述的一种金属铸件铸造废砂回收装置,其特征在于,所述机架(1)上设有动力电机(2),所述动力电机(2)的输出端设有皮带轮ⅰ,所述皮带轮ⅰ上设有皮带(3),所述动颚板(5)的顶部设有偏心轴总成(4),所述偏心轴总成(4)的一端设有皮带轮ⅱ,所述皮带轮ⅱ通过皮带(3)与皮带轮ⅰ传动连接,用于带动动颚板(5)进行摆动。

3.根据权利要求1所述的一种金属铸件铸造废砂回收装置,其特征在于,所述固定颚板(10)的一侧设有旋转电机座(14),所述旋转电机座(14)的输出端与转动盘(12)的一端固定连接,用于带动转动盘(12)进行低速旋转。

4.根据权利要求1所述的一种金属铸件铸造废砂回收装置,其特征在于,所述转动盘(12)呈圆柱状,同一圆周上的收纳孔(121)呈环形分布,用于限制柱形齿(13)跟随转动盘(12)转动的轨道,所述限位槽(122)呈圆环状,所述限位槽(122)内设有定位凸起(123),所述弧形弹簧(16)的一端与定位凸起(123)连接,用于维持弧形弹簧(16)的形变,并限制柱形齿(13)的自转。

5.根据权利要求1所述的一种金属铸件铸造废砂回收装置,其特征在于,所述收纳孔(121)的深度值小于柱形齿(13)的高度值,所述限位槽(122)的深度值等于限位凸起(15)的高度值,用于限制柱形齿(13)的运动状态。

6.根据权利要求1所述的一种金属铸件铸造废砂回收装置,其特征在于,所述柱形齿(13)的顶部呈半球状,所述摩擦槽(131)呈弧形,弧形的一端靠近柱形齿(13)顶部半球的顶部,另一端靠近半球的底部,用于在柱形齿(13)的顶部形成不均匀的受力分布。

7.根据权利要求1所述的一种金属铸件铸造废砂回收装置,其特征在于,所述收纳孔(121)的深度值大于柱形齿(13)的高度值,所述限位槽(122)的深度值大于限位凸起(15)的高度值,用于提供柱形齿(13)做直线运动的空间。

8.根据权利要求7所述的一种金属铸件铸造废砂回收装置,其特征在于,所述收纳孔(121)的底端设有复位弹簧(17),所述复位弹簧(17)的顶端贴在柱形齿(13)的底端,用于提供柱形齿(13)进行往复运动的动力。

技术总结

本申请涉及环保技术领域,一种金属铸件铸造废砂回收装置,包括机架,所述机架内设有动颚板和固定颚板,所述动颚板正对固定颚板的表面上设有耐磨层Ⅰ,所述固定颚板正对动颚板的表面上设有耐磨层Ⅱ,所述耐磨层Ⅰ和耐磨层Ⅱ之间形成破碎通道,所述破碎通道的顶部空间大于破碎通道的底部空间,用于逐步破碎废砂形成体积合格的废砂。本发明在动颚板靠近固定颚板,缩小破碎通道的间隙,对破碎通道内的废砂进行挤压破碎时,通过转动盘持续的低速转动,使转动盘对周围的废砂进行研磨破碎,同时,转动盘上同步转动的柱形齿将对周围的废砂施加旋转方向的剪切力,对逐渐压紧的废砂进行额外的挤压破碎,从而提高废砂的破碎效果。

技术研发人员:陈文美,陈森

受保护的技术使用者:泰州市美鑫铸造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!