流态化悬浮焙烧电炉处理铬铁矿冶炼铬铁合金装置及方法与流程

本发明属于冶金和矿物加工悬浮流态化焙烧,具体涉及流态化悬浮焙烧电炉处理铬铁矿冶炼铬铁合金装置及方法。

背景技术:

1、自然界中的铬通常与铁、镁、铝等形成多种成分复杂的尖晶石,统称为铬铁矿。世界铬矿资源较丰富,现已探明储量在75亿吨左右,可开采储量约为48亿吨。世界铬矿储量主要分布在南非、哈萨克斯坦、津巴布韦、印度、巴西、芬兰、俄罗斯。另外,也有相对较少的储量分布在土耳其、阿尔巴尼亚、伊朗、阿曼、澳大利亚和越南等国。全球年铬矿开采量约为3000万吨,其中90%属冶金级铬矿,主要用于生产铬铁合金。中国的铬矿资源极其匮乏。目前,我国铬矿的总保有储量约为1078万吨。我国铬矿储量少、矿石质量较差,而且地域偏远,开采成本较高,国内铬矿基本长期依赖进口。据海关数据统计,2013年我国进口铬矿1210万吨,进口铬铁合金183.9万吨。天然的铬铁矿主要有块状和粉状两种,其中块矿约占总量的20%,剩余为粉矿。随着铬铁矿开采量的加大和原矿品位的降低,铬铁粉矿的产出率会越来越高。粉矿来源广泛,而且品位高、价格低。

2、世界铬资源的90%以上用于冶炼不锈钢,我国不锈钢产量占世界50%以上,铬铁矿需求量很大。铬铁是生产不锈钢的最重要的原料,主要应用于生产不锈钢、滚珠轴承钢、工具钢、渗氮钢、热强钢、调质钢、渗碳钢和耐氢钢,这是由于铬决定不锈钢的性属的唯一元素,每种不锈钢都一定含有一定量的铬,铬是钢中重要的合金元素,铬可显著改善钢的机械性能并使钢具有特殊的物理化学性质,如铬能增加钢的耐磨性、提高钢的硬度、弹性、抗磁性、耐蚀性、耐热性、抗张强度等,因此铬铁矿使用量在一定程度上决定了不锈钢产量。由于铬是用途最多的金属,而且在“战略金属”中列第一位,当今世界都在加紧铬矿石的研究。

3、目前,我国铬矿石的冶炼主要为火法冶炼中的电炉法,电炉法又分为矿热法和精炼电炉法。火法冶炼中的电炉法用碳作还原剂,以铬矿石、焦炭、硅石为原料生产高碳铬铁,或以硅石、焦炭、高碳铬铁为原料生产硅铬合金。目前国内和国外高碳铬铁的生产工艺大多采用传统的预处理(铬矿破碎、湿磨、重选/磁选/浮选)+冶炼法(过滤、造球、冶炼)或无预处理冶炼法(铬矿破碎、湿磨、过滤、造球、预热、预还原、冶炼工艺),这些工艺的特点是流程长、流程复杂,厂房占地面积大、设备多、操作较难,管理繁琐,投资大、综合成本高、抗风险能力差等。目前我国电炉技术落后,大多没有实现电炉封闭和煤气回收利用,国内高碳铬铁冶炼工艺能耗仍然较高,企业实际生产中,高碳铬铁冶炼吨基准铬铁耗电一般高于3400kwh,远达不到节能设计规范≤2800 kw·h/t的指标要求,因此生产企业的经济效益较低,市场竞争力不强。目前,加大对高耗能行业实行阶梯电价或惩罚性电价的力度,节能降耗成为冶炼高碳铬铁企业的当务之急。

技术实现思路

1、针对现有工艺技术的不足,本发明提出了流态化悬浮焙烧电炉处理铬铁矿冶炼铬铁合金装置及方法,利用悬浮流态化焙烧技术研究一种处理铬铁矿冶炼铬铁合金的工艺,通过“流态化悬浮焙烧加热致裂热分解预氧化-电炉蓄热还原”的技术处理铬铁矿。

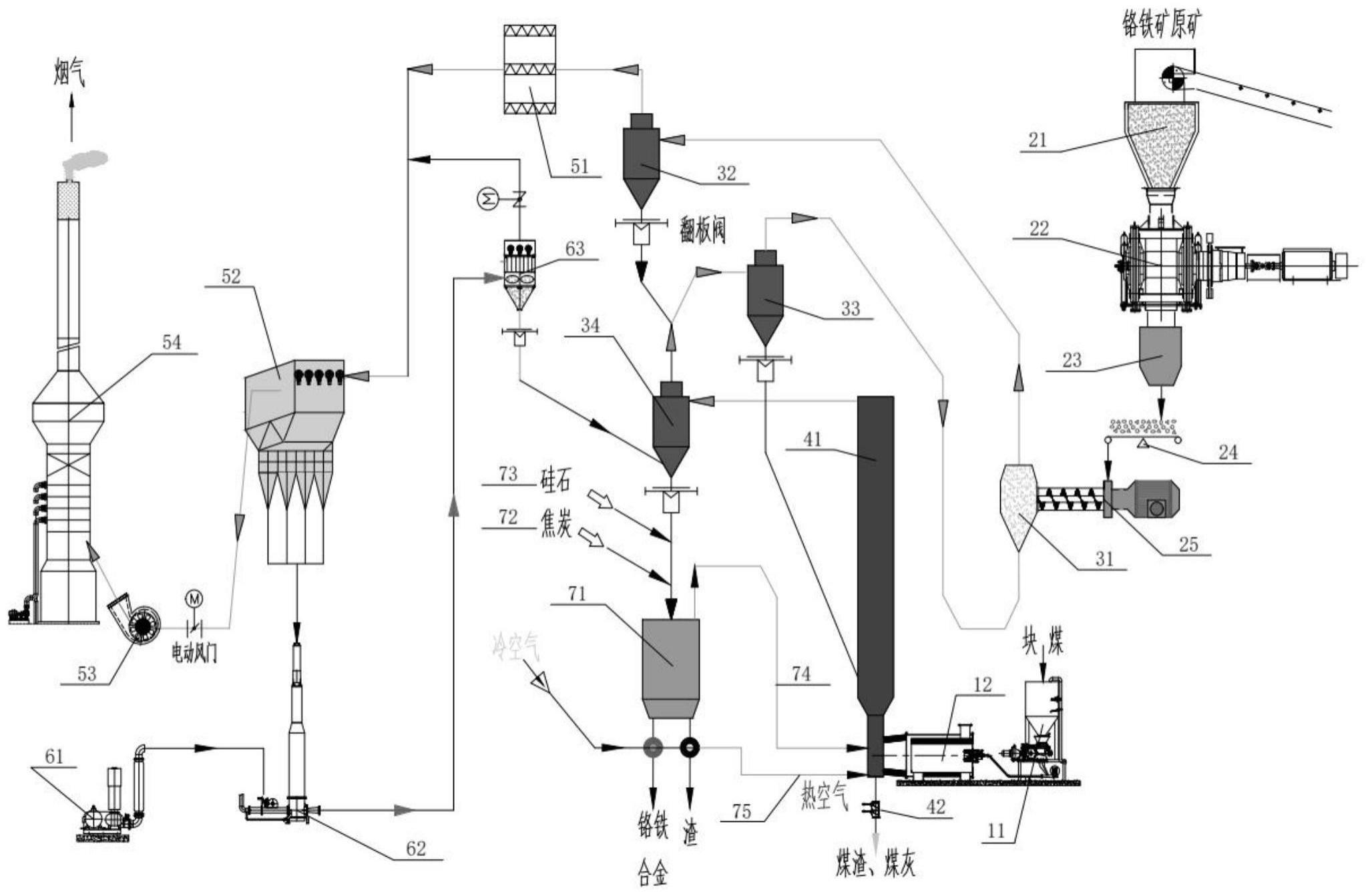

2、本发明的流态化悬浮焙烧电炉处理铬铁矿冶炼铬铁装置,包括燃煤燃烧单元、破碎给料单元、加热预热单元、悬浮焙烧单元、脱硫脱硝除尘单元、返料回收单元和电炉冶炼单元。

3、燃煤燃烧单元包括调速喂煤机,燃煤燃烧炉膛,调速喂煤机与燃煤燃烧炉膛相连;破碎给料单元包括原矿仓,高压辊磨机,储料仓,电子定量给料机,螺旋给料机,原矿仓与高压辊磨机相连,高压辊磨机与储料仓相连,储料仓与电子定量给料机相连,电子定量给料机与螺旋给料机相连;加热预热单元包括文丘里闪速干燥器,旋风预热分离器ⅰ,旋风预热分离器ⅱ,旋风加热器,文丘里闪速干燥器与旋风预热分离器ⅰ,旋风预热分离器ⅰ与;旋风加热器相连,旋风加热器与旋风预热分离器ⅱ相连;悬浮焙烧单元包括悬浮焙烧主炉,双层翻板阀,悬浮焙烧主炉下方设置双层翻板阀,旋风预热分离器ⅱ与悬浮焙烧主炉底部相连,悬浮焙烧主炉底部与燃煤燃烧炉膛相连,悬浮焙烧主炉上部与旋风加热器相连;脱硫脱硝除尘单元包括脱硝反应器,大布袋除尘器,引风机,脱硫湿电除尘,脱硝反应器与大布袋除尘器相连,大布袋除尘器与引风机相连,引风机与脱硫系统相连,旋风预热分离器ⅰ与脱硝反应器相连;返料回收单元包括罗茨鼓风机,输粉机,小布袋除尘器,罗茨鼓风机与输粉机相连,输粉机与小布袋除尘器相连,小布袋除尘器与旋风加热器相连;电炉冶炼单元包括矿热炉,焦炭,硅石,烟气回收管道,预热回收管道,旋风加热器与矿热炉相连,矿热炉经烟气回收管道与悬浮焙烧主炉底部相连,矿热炉经预热回收管道与悬浮焙烧主炉底部相连。

4、一种流态化悬浮焙烧电炉处理铬铁矿冶炼铬铁合金方法,采用上述所述装置,具体包括如下步骤:

5、步骤(1):采用高压辊磨机对铬铁矿原矿进行破碎,将得到的铬铁粉矿物料经文丘里闪速干燥器和旋风预热分离器ⅰ进行预热分离,得到粉体物料和烟气;

6、步骤(2):将上述步骤(1)中经旋风预热分离器ⅰ分离后的烟气输送至脱硝反应器脱除烟气中的nox,然后输送至大布袋除尘器进行除尘,经大布袋除尘器除尘分离出的烟气通过引风机输送至脱硫系统对颗粒物和污染物进行处理,实现达标或超低排放;经大布袋除尘器分离出的细粒级物料通过罗茨鼓风机和输粉机输送至小布袋除尘器,然后返回至旋风加热器;

7、步骤(3):将上述步骤(1)中的粉体物料在旋风加热器上升烟气的作用下通入旋风预热分离器ⅱ进行旋风分离,分离后的烟气至文丘里闪速干燥器,铬铁矿实现回收利用;旋风预热分离器ⅱ分离后的物料进入悬浮焙烧主炉进行焙烧;

8、步骤(4):焙烧后的高温物料输送至旋风加热器进行分离,分离后的高温粉体物进入矿热炉中进行冶炼,添加还原剂和溶剂,得到铬铁合金和铬渣。

9、步骤(1)中所述的铬铁矿原矿中cr2o3质量含量大于38%,cr2o3/feo质量比大于2.5;铬铁矿原矿中的水分含量不高于5%;所述的破碎为破碎至粒度不高于1.5mm,所述铬铁粉矿物料粒度-200目的质量含量为10%~20%;所述丘里闪速干燥器的干燥温度为400~600℃,所述的旋风预热分离器ⅰ的温度不高于450℃,预热时间为20s~50s。

10、步骤(1)中所述的预热分离,将铬铁粉矿中的铁的氧化物全部转化为α-fe2o3,去除铬铁粉矿中的结晶水;旋风预热分离器的分离效率按照80%~90%进行结构和工艺设计。

11、步骤(1)中,当铬铁矿水分不少于5%时,不使用高压辊磨机的条件下,替代破碎装置是在预热段进料端及螺旋给料机输送末端之间,设置粉体闭路干磨系统进行剪切挤压粉碎;

12、步骤(1)过程放出的部分热量用于系统的预选精矿预热,降低系统能量消耗;

13、步骤(2)中系统的风压动力由排风机抽取供给;

14、步骤(2)中脱硝反应器采用选择性催化还原(scr)工艺,脱硝反应器的入口温度为320℃~420℃,所述催化还原(scr)工艺的还原剂为尿素;脱硫系统中的脱硫工艺采用石灰石-石膏湿法脱硫;布袋除尘器入口温度不高于280℃;

15、步骤(2)中所述达标或超低排放为:nox 排放浓度≤40mg/nm3(干基、标态,16%o2),so2排放浓度≤35mg/nm3(干基、标态,16%o2),粉尘排放浓度≤10mg/nm3(干基、标态,16%o2);

16、步骤(3)中所述的旋风加热分离器温度为1000℃~1200℃,旋风预热分离器温度为700℃~900℃,悬浮焙烧主炉温度为1100℃~1300℃;

17、步骤(4)中所述还原剂为焦炭,所述溶剂为硅石;所述矿热炉的温度为1100~1300℃;矿热炉进口入料温度为900℃~1100℃;矿热炉中冶炼产生的高温废气与悬浮焙烧主炉底部燃烧室相连,高温铬铁合金和铬渣经过冷空气换热后的热空气与悬浮焙烧主炉底部燃烧室相连,为悬浮焙烧主炉提供燃烧助燃热空气;

18、所述矿热炉,为常规的敞口或半封闭型,便于粉状铬铁矿的使用;矿热炉蓄热还原反应温度不足100~300℃,通过矿热炉自行耗电补给供应;

19、整个系统通过燃煤燃烧单元为悬浮焙烧单元、脱硫脱硝除尘单元和电炉冶炼单元供热;所述燃煤燃烧单元中所采用的燃煤,为高挥发分、低灰分、高热值、低硫的无烟煤或烟煤;所述的燃煤为粒度不高于200mm的块煤;经调速喂煤机处理后的块煤为-200目含量不少于60%,煤粒不高于5mm;所述的供热或采用天然气或煤气供热,所述煤气包括发生炉煤气、焦炉煤气、高炉煤气、煤气发生炉煤气中的一种;

20、设置铬铁合金和铬渣冷却方式为冷空气风冷,装置为蛇型冷却器,冷空气通过蛇型冷却器以间接换热的方式对高温铬铁合金和铬渣进行换热冷却,风冷换热后的热空气接入悬浮焙烧炉底部,作为系统的助燃风,实现能源的循环利用;

21、矿热炉蓄热还原反应温度不足部分(100~300℃范围),通过矿热炉自行耗电补给供应;物料通过悬浮焙烧预热、加热致裂,产生有利于颗粒物料在矿热炉内发生还原反应的活化孔洞、裂隙和界面,增加了其反应活性;在不低于1150 ℃时,含铬尖晶石相参与还原反应,尖晶石结构遭到破坏,铬元素成为析出相的主体元素。

22、本发明方法处理后,铬回收率为95%以上。

23、矿热炉冶炼生产高碳铬铁的过程中,产生大量的高温烟气,所述高温烟气为单质碳和一氧化碳与矿石表面的尖晶石结构中的骨架氧结合,形成一氧化碳和二氧化碳气体脱离体系,导致部分尖晶石结构被破坏。在敞口和半封闭炉中,由于较低的炉压,上升的烟气较容易穿过炉料。所以,敝口和半封闭炉可以大量使用粉状铬铁矿,上升的烟气(主要为co和co2)与悬浮焙烧主炉底部燃烧室连接,使得二次能源得到了有效利用回收。

24、本发明的有益效果:

25、本发明的流态化悬浮焙烧电炉处理铬铁矿冶炼铬铁合金装置及方法,通过煤基燃烧为悬浮焙烧系统及电炉提供反应热,在悬浮状态下加热预热铬铁矿石,再利用还原剂焦炭在高温环境下将铬铁矿物还原,并对蓄热还原产生的气体和产品冷却气体进行高效循环再利用。

26、与现有工艺相比,本发明的特点和优势为:

27、(1)相对于传统铬铁矿处理工艺,悬浮焙烧与电炉冶炼高效结合处理铬铁矿的工艺流程短,占地面积小、设备省,投资费用低,铬回收率高,电耗低,节能环保,操作容易,管理方便,应用地域广(缺水、缺电地区皆可),综合成本低,效益显著。

28、(2)通过一次能源化石能煤直接燃烧供热替代二次能源电,且煤基所供热量通过悬浮焙烧多级预热和矿热炉余热高效循环再利用回收等多重手段,实现了能源的高效利用,大幅度实现了节能降耗,工艺系统总能耗折算吨标准煤较常规工艺下降约0.15tce(折标煤)。

29、(3)悬浮焙烧与电炉冶炼高效结合处理铬铁矿的工艺弥补了传统工艺的局限性和不足,为高效利用铬铁矿资源冶炼铬铁合金提供了新的方向,提高此类资源开发利用的经济价值。

- 还没有人留言评论。精彩留言会获得点赞!