陶瓷件内表面磨削设备的制作方法

本发明涉及陶瓷加工,具体为陶瓷件内表面磨削设备。

背景技术:

1、磨削是切除工件上多余材料的加工方法,磨削加工是应用较为广泛的切削加工方法之一,磨削加工,在机械加工隶属于精加工,陶瓷磨削机是对陶瓷制品进行表面精加工的设备。

2、现有的陶瓷制品形状各式各样,现有的陶瓷内加工磨削机只能针对其中一种形状,板型或者旋转体进行磨削精加工,导致陶瓷内表面磨削机的使用范围有限,并且传统陶瓷内加工磨削机有可能会对陶瓷内表面磨削时产生损伤。

3、根据专利号为cn218017466u所述的一种用于陶瓷件内加工的磨削设备,在使用时不能逐级进行磨削,一次磨削完成容易导致损坏,成品质量差。

技术实现思路

1、针对现有技术的不足,本发明提供了陶瓷件内表面磨削设备,解决了上述提出的问题。

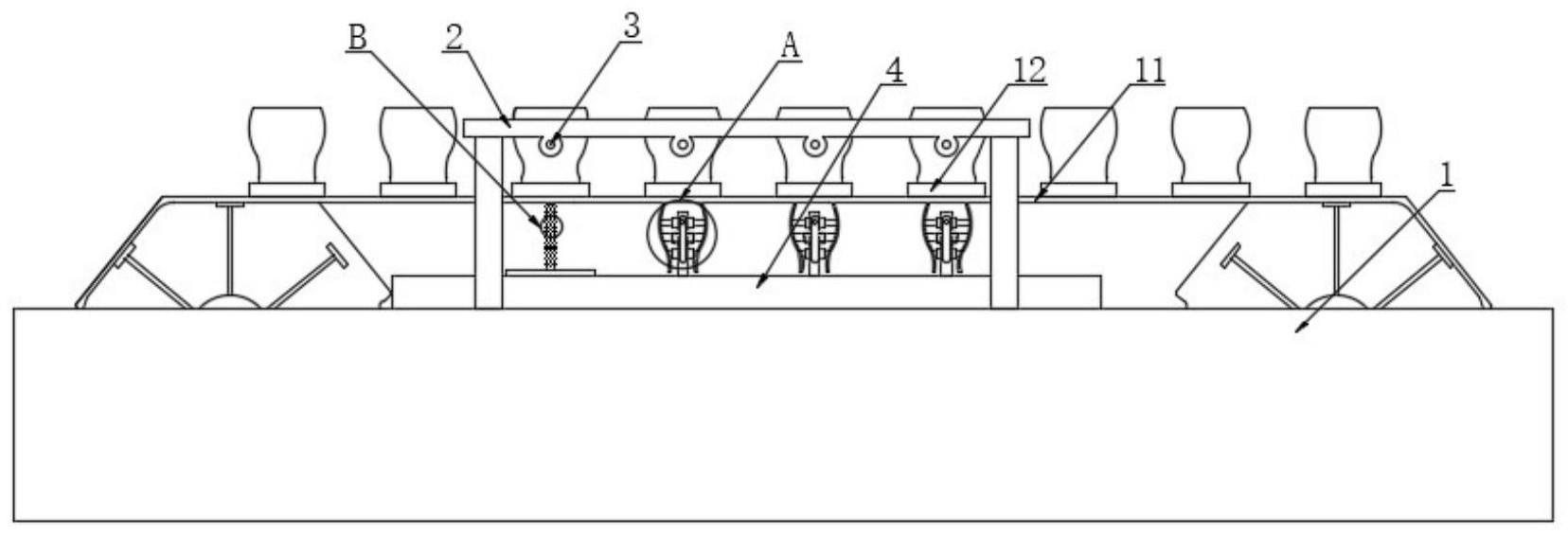

2、为实现以上目的,本发明通过以下技术方案予以实现:陶瓷件内表面磨削设备,包括工作台,所述工作台的内腔通过输送轮传动连接有输送带,所述输送带的顶部传动连接有工装,所述工装的内腔开设有用于陶瓷件安装的安装孔,所述工作台的表面通过动力机构驱动有升降杆和气管,所述升降杆的内腔内置有双杆气缸,所述双杆气缸的一端固定连接有磨削板,所述升降杆的表面连通有喷水管,所述喷水管的一端开设有喷水口,所述气管的表面开设有逐步向下倾斜的吹气口,在进行磨削时,通过工装对陶瓷件进行输送,陶瓷件输送到升降杆和气管上方,通过动力机构驱动升降杆和气管升起,逐步对陶瓷件的内腔进行磨削,升降杆伸入陶瓷件的内腔,然后双杆气缸驱动磨削板运动抵接在陶瓷件的内壁上,在进行磨削时通过喷水管对喷水口加压将切削液从喷水口喷出,对陶瓷内部进行冲洗,防止内部磨损,然后此时气管上的吹气口将陶瓷件内的切削液逐级吹向陶瓷件的下方进行清理,然后输出完成内部的磨削。

3、作为本发明进一步的方案:所述升降杆的一端固定连接有与磨削板的表面固定连接的伸缩杆,通过伸缩杆对磨削板的运动进行导向直线运动,运动的更加稳定,避免磨削板倾斜导致打磨产生误差。

4、作为本发明进一步的方案:所述升降杆设置有多个,且多个升降杆上设置的磨削板位置逐步贴近陶瓷件的内壁,逐步递增的方式,逐步对陶瓷件的内壁进行磨削加工,可以保证加工质量的稳定性,分级进行内壁的磨削。

5、作为本发明进一步的方案:所述工作台的顶部固定连接有支撑架,所述支撑架的一侧固定连接有夹持气缸,所述夹持气缸的一端与陶瓷件的表面抵接,在进行打磨时,通过夹持气缸对陶瓷件进行夹持,可以有效的对陶瓷件进行固定,防止在进行磨削时,陶瓷件晃动影响加工效果。

6、作为本发明进一步的方案:所述工装的两侧固定连接有连接板,所述连接板的底部开设有与输送带的表面适配的凹槽,所述输送带设置有两个,且在输送轮的表面对称分布,通过将工装两侧连接板上的凹槽卡接在输送带上,对工装进行输送,对陶瓷件进行运输。

7、作为本发明进一步的方案:陶瓷件倒置在工装上,通过安装孔进行放置,所述工作台的顶部固定连接有收集斗,所述收集斗位于升降杆和气管的外侧,切削时的磨削液和粉末落入收集斗内进行收集,可以防止飞溅影响外界环境。

8、在进行磨削时,通过工装对陶瓷件进行输送,通过将工装两侧连接板上的凹槽卡接在输送带上,对工装进行输送,对陶瓷件进行运输,陶瓷件输送到升降杆和气管上方,通过动力机构驱动升降杆和气管升起,逐步对陶瓷件的内腔进行磨削,升降杆伸入陶瓷件的内腔,然后双杆气缸驱动磨削板运动抵接在陶瓷件的内壁上,在进行磨削时通过喷水管对喷水口加压将切削液从喷水口喷出,对陶瓷内部进行冲洗,防止内部磨损,然后此时气管上的吹气口将陶瓷件内的切削液逐级吹向陶瓷件的下方进行清理,然后输出完成内部的磨削,且多个升降杆上设置的磨削板位置逐步贴近陶瓷件的内壁,逐步递增的方式,逐步对陶瓷件的内壁进行磨削加工,可以保证加工质量的稳定性,分级进行内壁的磨削,切削时的磨削液和粉末落入收集斗内进行收集,可以防止飞溅影响外界环境。

9、本发明与现有技术相比具备以下有益效果:

10、1、本发明,多个升降杆上设置的磨削板位置逐步贴近陶瓷件的内壁,逐步递增的方式,逐步对陶瓷件的内壁进行磨削加工,可以保证加工质量的稳定性,分级进行内壁的磨削,通过调节磨削板可以对多种不同工件进行加工,效果更好成品质量更加稳定。

11、2、本发明,在进行磨削时通过喷水管对喷水口加压将切削液从喷水口喷出,对陶瓷内部进行冲洗,防止内部磨损,然后此时气管上的吹气口将陶瓷件内的切削液逐级吹向陶瓷件的下方进行清理,然后输出完成内部的磨削。

技术特征:

1.陶瓷件内表面磨削设备,包括工作台(1),所述工作台(1)的内腔通过输送轮传动连接有输送带(11),其特征在于:所述输送带(11)的顶部传动连接有工装(12),所述工装(12)的内腔开设有用于陶瓷件安装的安装孔(15),所述工作台(1)的表面通过动力机构驱动有升降杆(5)和气管(13),所述升降杆(5)的内腔内置有双杆气缸(7),所述双杆气缸(7)的一端固定连接有磨削板(8),所述升降杆(5)的表面连通有喷水管(9),所述喷水管(9)的一端开设有喷水口(10),所述气管(13)的表面开设有逐步向下倾斜的吹气口(14)。

2.根据权利要求1所述的陶瓷件内表面磨削设备,其特征在于:所述升降杆(5)的一端固定连接有与磨削板(8)的表面固定连接的伸缩杆(6)。

3.根据权利要求1所述的陶瓷件内表面磨削设备,其特征在于:所述升降杆(5)设置有多个,且多个升降杆(5)上设置的磨削板(8)位置逐步贴近陶瓷件的内壁。

4.根据权利要求1所述的陶瓷件内表面磨削设备,其特征在于:所述工作台(1)的顶部固定连接有支撑架(2),所述支撑架(2)的一侧固定连接有夹持气缸(3),所述夹持气缸(3)的一端与陶瓷件的表面抵接。

5.根据权利要求1所述的陶瓷件内表面磨削设备,其特征在于:所述工装(12)的两侧固定连接有连接板(16),所述连接板(16)的底部开设有与输送带(11)的表面适配的凹槽(17),所述输送带(11)设置有两个,且在输送轮的表面对称分布。

6.根据权利要求1所述的陶瓷件内表面磨削设备,其特征在于:陶瓷件倒置在工装(12)上,通过安装孔(15)进行放置,所述工作台(1)的顶部固定连接有收集斗(4),所述收集斗(4)位于升降杆(5)和气管(13)的外侧。

技术总结

本发明公开了陶瓷件内表面磨削设备,包括工作台,所述工作台的内腔通过输送轮传动连接有输送带,所述输送带的顶部传动连接有工装,所述工装的内腔开设有用于陶瓷件安装的安装孔,所述工作台的表面通过动力机构驱动有升降杆和气管,所述升降杆的内腔内置有双杆气缸,本发明涉及陶瓷加工技术领域。该陶瓷件内表面磨削设备,多个升降杆上设置的磨削板位置逐步贴近陶瓷件的内壁,逐步递增的方式,逐步对陶瓷件的内壁进行磨削加工,可以保证加工质量的稳定性,分级进行内壁的磨削,通过调节磨削板可以对多种不同工件进行加工,效果更好成品质量更加稳定。

技术研发人员:曹树龙,黄炳峰,张霞

受保护的技术使用者:合肥陶陶新材料科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!