一种通过添加稀土元素Ce强韧化NCu30-4-2-1合金的制备方法

本发明属于强韧化镍铜合金领域,具体涉及一种通过添加稀土元素ce强韧化ncu30-4-2-1合金的制备方法。

背景技术:

1、ncu30-4-2-1合金是一种高耐磨性镍基合金,该合金具有高硬度、高强度、优良的耐磨性和抗粘合性,用于制造航空燃油装置及其他要求工作稳定的精密摩擦件。ncu30-4-2-1合金熔炼过程中的突出问题是合金元素易于氧化,还有吸气倾向,因此获得低气体含量、夹杂物少、化学成分均匀合格的高质量合金熔体必须在诸多方面采取有效措施。熔炼ncu30-4-2-1合金主要使用真空感应炉和真空电弧炉,该合金成分中的cu、si和mn等元素,在高温熔炼条件下,极易氧化,因而合金凝固时,会在晶界上生成大量的夹杂物,导致合金的性能下降和成品率降低。

2、稀土元素可改善钢、铝等传统材料的性能,起到点石成金的作用。向ncu30-4-2-1合金中加入微量的稀土元素ce可与钢中的o、n和s元素形成非金属夹杂物,作为钉扎晶界的弥散体,其可以细化组织从而改善合金力学性能。此外,由于稀土原子半径较大,会引起较大的晶格畸变,从而起到固溶强化的效果。但熔体中过多的o、n、s含量不仅影响合金的力学性能,而且显著影响ce的收得率。此外,ce的加料方式以及熔体温度也影响着ce的收得率;为了改善合金的力学性能,本发明主要通过改进加料方式以及冶炼工艺控制稀土元素ce含量,同时通过ce元素的添加强韧化ncu30-4-2-1合金。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供了一种通过添加稀土元素ce强韧化ncu30-4-2-1合金的制备方法。采用本发明提供的加料方式和冶炼工艺,熔炼制备的ncu30-4-2-1合金中o含量≤0.0030%、n含量≤0.0010%、s含量≤0.0015%。同时,通过调整ce含量,发挥稀土元素调控微观组织的能力,使所制备的ncu30-4-2-1合金具有高强度和高塑性的良好匹配。

2、本发明所述技术方案如下:

3、一种通过添加稀土元素ce强韧化ncu30-4-2-1合金的制备方法,按重量百分比计,ncu30-4-2-1合金的成分如下:c≤0.03,cu30~32,si3.9~4.3,fe1.5~2.8,mn0.5~1.5,ce0.01~0.06,余量为ni和不可避免的杂质元素;所述杂质元素中,o含量≤0.0030%,n含量≤0.0010%,s含量≤0.0015%;

4、该制备方法具体包括以下步骤:

5、(1)原料精选:精选ni板、cu板、si块、fe棒、mn片、石墨棒和ce块作为原料,根据成分控制要求,计算并配制各元素原料;

6、(2)装料:对于含ce的ncu30-4-2-1合金,根据原料熔点、易氧化程度、密度、加入数量及易挥发性程度因素进行分批次装料;第一批次装料,先后将石墨、cu板、ni板、fe块装入坩埚中;第二批次装料,先后将镍板包裹的si块和mn片装入坩埚中;第三批次装料,将镍板包裹的ce块装入坩埚中;

7、(3)熔化期:熔化期真空度≤10pa时开始送电,第一批料熔化前期逐渐增大功率到25~30kw保证熔池形成后,降低供电功率到20±1kw化料,保证熔化期时间在35~45min;熔清后,升温到1480℃~1520℃进入精炼期;

8、(4)精炼期:精炼期控制真空度0.5~1.0pa,功率范围为13~17kw,控制精炼温度1480℃~1520℃,精炼时间15~25min;

9、(5)合金化期:精炼结束后进入合金化期,停电结膜,向炉内充氩气30000~40000pa,将第二批次料加入熔体中,大功率搅拌4~6min,最后控制熔体温度在1250~1300℃加入第三批次料,大功率搅拌4~6min,供电升温到1360±10℃浇铸;

10、(6)浇铸:铸锭模要用钢铲、钢刷清除内壁,并用压缩空气去除残钢结渣和氧化皮,浇铸温度1360±10℃,使用下口内径为φ20mm的浇口杯控制浇铸速度,保证每个铸锭浇铸时间40~60s,ce元素的收得率稳定在85%~90%,获得高纯净度且成分均匀的铸锭。

11、所述的通过添加稀土元素ce强韧化ncu30-4-2-1合金的制备方法,步骤(1)中,要保证原料总带入o含量≤0.020%、s含量≤0.0015%。

12、所述的通过添加稀土元素ce强韧化ncu30-4-2-1合金的制备方法,步骤(1)中,所有原料去除表面的氧化物、油污及杂质。

13、所述的通过添加稀土元素ce强韧化ncu30-4-2-1合金的制备方法,步骤(1)中,原料采用工业纯度的si块、mn片,其余合金元素的原料纯度不低于99.9wt.%。

14、所述的通过添加稀土元素ce强韧化ncu30-4-2-1合金的制备方法,经过步骤(3)熔化期和步骤(4)精炼期后,控制熔体中o含量≤0.0050%、n含量≤0.0020%、s含量≤0.0015%后进入合金化期。

15、所述的通过添加稀土元素ce强韧化ncu30-4-2-1合金的制备方法,步骤(5)中,大功率为30kw。

16、本发明的设计思想是:

17、基于上述技术方案,本发明保证原料总带入o含量≤0.020%、s含量≤0.0015%,通过控制入炉o、s含量,减少与ce元素发生反应形成氧硫化物,影响ce元素的收得率。第一批次装料加入全部的高纯石墨,保证熔池里的c浓度,有利于促进熔化过程c-o反应,提高熔化期脱气效果。控制熔化期的真空度和时间以及精炼期真空度和精炼时间,可为c-o反应提供良好的热力学和动力学条件,促进真空感应过程的脱气,保证o含量≤0.0050%、n含量≤0.0020%、s含量≤0.0015%后进入合金化期。

18、本发明合金化期采用低温和充氩气的方式,减少mn元素的挥发。在较低温度为1250~1300℃时加ce块,可以减少烧损;采用镍板包裹mn片、si块和ce块的方式,可使上述元素在熔体中快速下沉。同时,镍板在熔体中先熔化,避免了上述元素在加入熔体时发生氧化烧损。采用大功率搅拌,使mn、si和ce元素快速卷入熔体内部并溶解均匀,进一步减少元素的烧损,并获得成分均匀的合金铸锭。

19、本发明的优点及有益效果是:

20、(1)本发明通过控制入炉o、n和s含量,降低真空熔炼过程脱o、脱n和脱s的压力。

21、(2)本发明经过装料、熔化期、精炼期工艺控制,保证进入合金化期熔体中o含量≤0.0050%、n含量≤0.0020%、s含量≤0.0015%,为ce含量准确与稳定控制创造基本条件。

22、(3)本发明通过ce的加料方式以及控制熔体温度和搅拌工艺,实现ncu30-4-2-1合金真空感应熔炼ce含量准确与稳定控制,ce的收得率稳定在85%~90%。

23、(4)本发明通过加入微量稀土元素ce,吸附o、n、s等杂质元素,形成非金属氧、硫化物钉扎晶界,阻碍晶界迁移,达到细化组织和去除杂质的效果,最终使ncu30-4-2-1合金强度和塑性得到良好的配合。

24、(5)本发明提供的通过添加稀土元素ce强韧化ncu30-4-2-1合金的制备方法,其工艺流程简单。

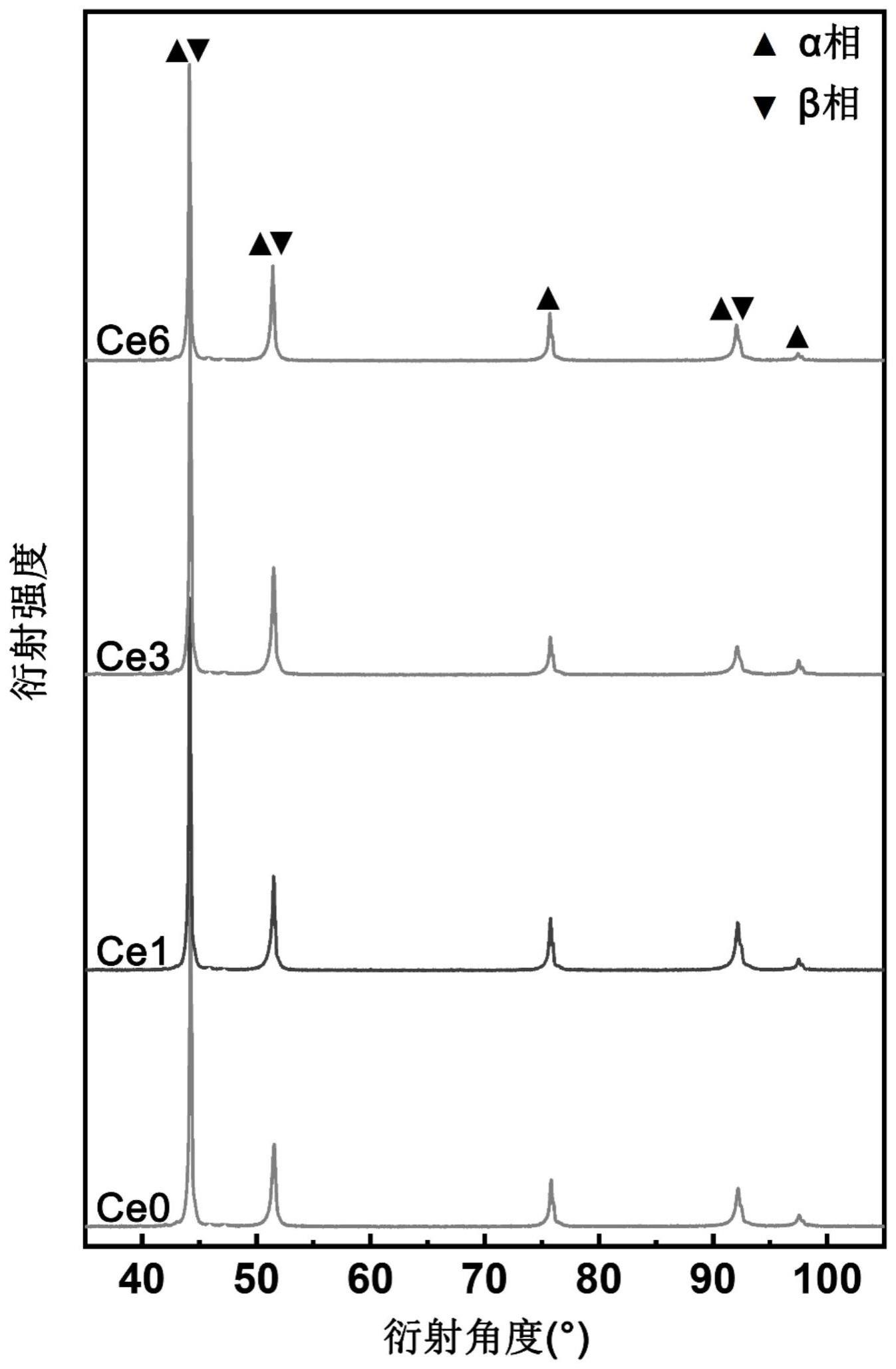

25、总之,本发明确定了合金熔炼的加料方式以及冶炼工艺,提高了稀土元素ce的收得率。稀土元素ce的添加能够有效地脱气和去除杂质,提高合金的冶金质量;此外,通过调整ce元素的含量,对合金进行组织调控,使其获得更好的强塑性匹配,通过添加稀土元素ce强韧化的ncu30-4-2-1合金性能指标如下:合金抗拉强度rm为910~980mpa,屈服强度rp0.2为550~590mpa,断后伸长率a为9.0~13.5%,合金中枝晶区域体积分数为46~63%。

- 还没有人留言评论。精彩留言会获得点赞!