一种从含钌、铑、铱的复杂废料中制备三氯化钌的方法与流程

本发明属于铂族金属二次资源资源综合利用领域,具体涉及一种从从含钌、铑、铱的复杂废料中制备三氯化钌的方法。

背景技术:

1、铂族金属由于其独特的性质被广泛的应用于许多高新技术领域。被誉为“工业维他命”。钌是铂族金属中含量最少的一个元素,也是铂族元素中最后被发现的,我国每年从原生矿中提取的钌不足100 kg。钌的特殊化学性质、以及相对于其他铂族金属便宜的价格使得它拥有很好的催化剂应用潜力。近年来,随着化工工业使用的钌系催化剂大量增加,人们也加大了从钌系催化剂中回收钌的研究。目前国内钌回收方式主要有两种,一种是采用碱氧化焙烧,再加入氧化剂钌,钌在高温条件下以ruo4的方式挥发出来,再用盐酸溶液进行吸收蒸馏的方式进行。另一种在硫酸介质中加入氯酸钠,使钌氧化后变为气体挥发出来。碱氧化焙烧过程中对设备的耐腐蚀要求较高,设备容易损坏,同时引入大量钠盐,对于复杂合金废料在蒸馏过程中,由于碱度降低,物料中的其他金属形成氢氧化物对钌包裹,导致钌蒸馏效率偏低。硫酸条件下滴加氯酸钠可以解决这一问题,但钌蒸馏挥发效率太低,蒸钌时间冗长,且氯酸钠与硫酸反应生成的硫酸钠易形成结晶造成管道堵塞。

技术实现思路

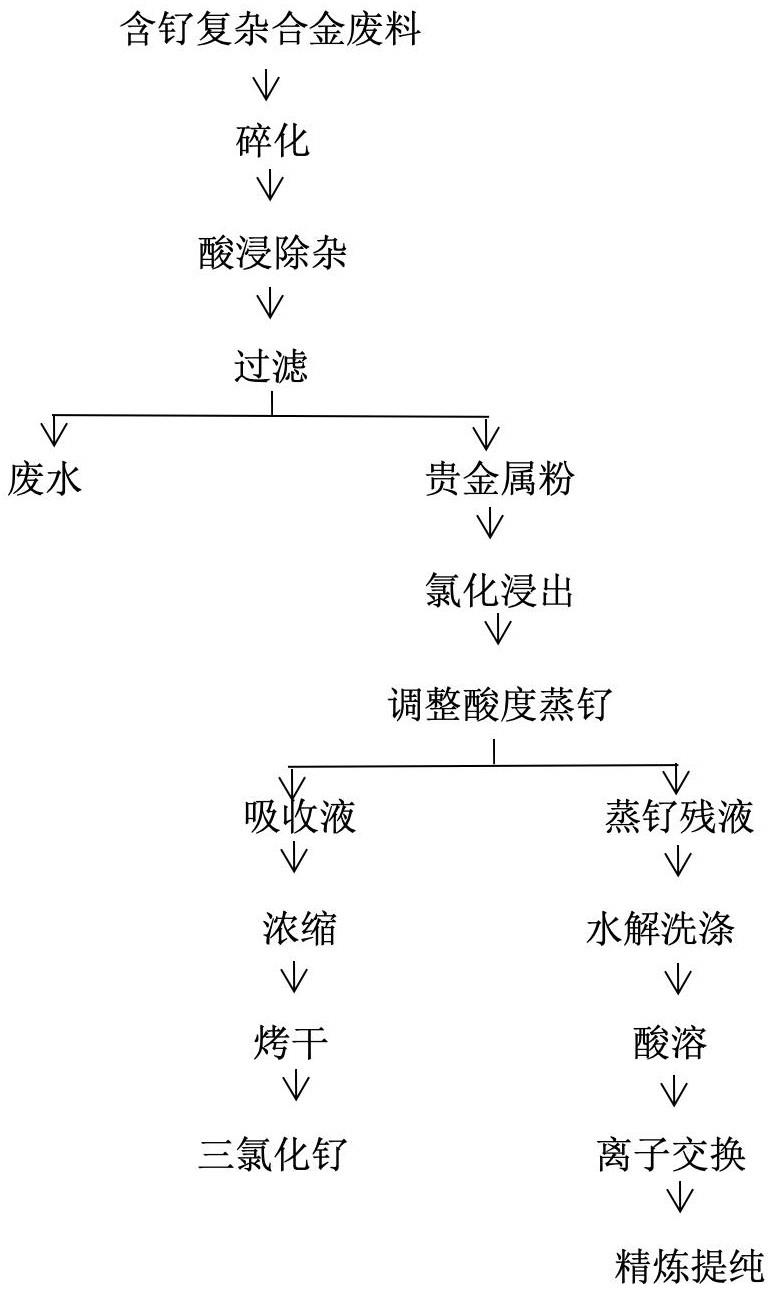

1、为了解决上述问题,开发一种快速绿色清洁的从复杂合金废料中制备三氯化钌的工艺显得尤为重要。本发明正是基于上述考虑,提出了一种从从含钌、铑、铱的复杂废料中制备三氯化钌的方法,该方法使用高锰酸钾与氯酸钠协同作用使钌直接从盐酸介质中回收制备三氯化钌,解决了传统回收工艺中这类物料钌回收率低、生产周期长、生产成本高、废水量大等问题,该方法具有操作简便、设备简单、绿色环保、回收率高等特点。通过生产验证,钌直收率达到95%以上。本发明是通过如下技术方案来实现的:

2、一种从含钌、铑、铱的复杂废料中制备三氯化钌的方法,包含如下步骤:

3、(1)活化,将含钌、铑、铱的复杂废料与铝粉、铁粉在惰性气体保护下高温下熔成合金,用酸溶解合金中的铝、铁,得到高活性、高分散的贵金属粉;

4、(2)氯化浸出:得到的贵金属粉进行氯化浸出,浸出后得到的渣转入火法富集;

5、(3)蒸钌:氯化浸出后的溶液调整酸度后分段加入氧化剂在带搅拌及加热的蒸馏釜内进行减压蒸钌,控制反应釜内的温度为90~110℃,压力为-0.02mpa~-0.1mpa,钌被氧化成ruo4气体被含乙醇的盐酸溶液吸收;吸收液用旋转蒸发仪浓缩至糖浆状后倒出用红外灯烤干即可得到合格的三氯化钌成品;

6、(4)水解精炼:蒸钌残液调整溶液酸度,使铑、铱以水解渣的形式析出,洗涤钠盐后酸溶进行离子交换除贱金属后通过萃取分离提纯。

7、其中,步骤(1)的具体操作如下:含钌铑铱的复杂废料与铁粉、铝粉、按1:0.2~0.5:2~4的重量比混合均匀;然后将物料置于高温炉内在惰性气体保护下于800~1400℃条件下保温2~4h后熔成合金;将所熔成的合金倒至预先加热好的铁盘内,冷却后转移至塑料釜内加入合金重量5~8倍的水,再缓慢加入盐酸或硫酸溶解合金中的铁和铝,待反应结束后抽出上层废液,向得到的渣中加入物料体积1~3倍的水洗涤2~4次后得到贵金属粉。

8、其中,步骤(2)的具体操作如下:将步骤(1)中得到的贵金属粉与盐酸和水按照1:3~6:1~3的质量比加入反应釜内加热至70~100℃,滴加氧化剂进行溶解,氧化剂的用量为贵金属粉中钌含量的1~2倍;氯化浸出完毕后固液分离,渣转入火法熔炼系统进行富集,将浸出液合并得到氯化浸出后的溶液。

9、其中,步骤(3)的具体操作如下:将氯化浸出后的溶液中的氢离子浓度用水或氢氧化钠调整至0.5~2mol/l后置于带搅拌及加热的蒸馏釜内分段进行减压蒸钌;第一段采用饱和kmno4溶液作为氧化剂进行氧化,饱和kmno4溶液的用量为钌含量的0.1~0.5倍,第二段采用饱和naclo3、naclo、nabro3中的一种或几种作为氧化剂进行氧化,第二段所采用的氧化剂的用量为钌含量的2~5倍;第一段和第二段氧化剂的滴加过程中钌以ruo4的形式从溶液中挥发,ruo4挥发后剩余的液体即为蒸钌残液;先用超纯水洗涤ruo4,再用浓度为6mol/l的hcl对ruo4进行4级吸收;吸收液用旋转蒸发仪浓缩至糖浆状后倒出用红外灯烤干即可得到合格的三氯化钌成品;吸收过程中产生的氯气用碱进行中和。

10、其中,步骤(4)的具体操作如下:将蒸钌残液用氢氧化钠调整酸度至8~9,对蒸馏残液固液分离后得到水解渣;将所得到的水解渣先用水洗涤钠离子,然后用hcl溶解,得到的溶液稀释过滤后进行离子交换除贱金属后通过萃取分离提纯回收其中的铑和铱。

11、优选的,步骤(2)中所采用的氧化剂为naclo3、h2o2、cl2和hno3中的一种或几种。

12、与现有技术相比,本发明具有的有益效果如下:

13、1、克服了传统“碱氧化蒸馏”过程中由于贱金属及其他铂族金属或离子在碱液中生成沉淀包裹在蒸馏物料的表面,从而使钌的蒸馏效率比较低,同时使用氯气也相对不安全的问题;

14、2、克服了传统“硫酸+氯酸盐”过程中钌蒸馏效率较慢,溶液易结晶的问题;

15、3、将本发明的方法通过生产验证,发现其钌直收率可达到95%以上,因而本发明具有钌回收率高、方法简便易行、试剂用量小、生产成本低、绿色节能环保、实用性强等优点,具有显著的经济效益和广泛的市场推广价值。

技术特征:

1.一种从含钌、铑、铱的复杂废料中制备三氯化钌的方法,其特征在于,包含如下步骤:

2.根据权利要求1所述的一种从含钌、铑、铱的复杂废料中制备三氯化钌的方法,其特征在于,步骤(1)的具体操作如下:含钌铑铱的复杂废料与铁粉、铝粉、按1:0.2~0.5:2~4的重量比混合均匀;然后将物料置于高温炉内在惰性气体保护下于800~1400℃条件下保温2~4h后熔成合金;将所熔成的合金倒至预先加热好的铁盘内,冷却后转移至塑料釜内加入合金重量5~8倍的水,再缓慢加入盐酸或硫酸溶解合金中的铁和铝,待反应结束后抽出上层废液,向得到的渣中加入物料体积1~3倍的水洗涤2~4次后得到贵金属粉。

3.根据权利要求2所述的一种从含钌、铑、铱的复杂废料中制备三氯化钌的方法,其特征在于,步骤(2)的具体操作如下:将步骤(1)中得到的贵金属粉与盐酸和水按照1:3~6:1~3的质量比加入反应釜内加热至70~100℃,滴加氧化剂进行溶解,氧化剂的用量为贵金属粉中钌含量的1~2倍;氯化浸出完毕后固液分离,渣转入火法熔炼系统进行富集,将浸出液合并得到氯化浸出后的溶液。

4.根据权利要求3所述的一种从含钌、铑、铱的复杂废料中制备三氯化钌的方法,其特征在于,步骤(3)的具体操作如下:将氯化浸出后的溶液中的氢离子浓度用水或氢氧化钠调整至0.5~2mol/l后置于带搅拌及加热的蒸馏釜内分段进行减压蒸钌;第一段采用饱和kmno4溶液作为氧化剂进行氧化,饱和kmno4溶液的用量为钌含量的0.1~0.5倍,第二段采用饱和naclo3、naclo、nabro3中的一种或几种作为氧化剂进行氧化,第二段所采用的氧化剂的用量为钌含量的2~5倍;第一段和第二段氧化剂的滴加过程中钌以ruo4的形式从溶液中挥发,ruo4挥发后剩余的液体即为蒸钌残液;先用超纯水洗涤ruo4,再用浓度为6mol/l的hcl对ruo4进行4级吸收;吸收液用旋转蒸发仪浓缩至糖浆状后倒出用红外灯烤干即可得到合格的三氯化钌成品;吸收过程中产生的氯气用碱进行中和。

5.根据权利要求4所述的一种从含钌、铑、铱的复杂废料中制备三氯化钌的方法,其特征在于,步骤(4)的具体操作如下:将蒸钌残液用氢氧化钠调整酸度至8~9,对蒸馏残液固液分离后得到水解渣;将所得到的水解渣先用水洗涤钠离子,然后用hcl溶解,得到的溶液稀释过滤后进行离子交换除贱金属后通过萃取分离提纯回收其中的铑和铱。

6.根据权利要求3所述的一种从含钌、铑、铱的复杂废料中制备三氯化钌的方法,其特征在于,步骤(2)中所采用的氧化剂为naclo3、h2o2、cl2和hno3中的一种或几种。

技术总结

本发明公开了一种从钌、铑、铱的复杂废料中制备三氯化钌的方法。物料首先在惰性气体保护的条件下800~1400℃与铝、铁进行铝热反应形成合金,再碎化溶解铁铝,得到高活性的贵金属富集物。富集物洗涤后直接进行氯化浸出,浸出液调酸度后进行2段氧化蒸馏,RuO<subgt;4</subgt;气体用盐酸吸收,浓缩结晶后即可得到三氯化钌产品;蒸钌残液水解洗涤钠盐后再酸溶离子交换后采用硫化铵沉淀法与DETA沉淀法进行分离得到合格的铑粉与铱粉。本发适用于适用性广泛,同时可直接处理盐酸介质中的钌,具有铂族金属回收率高、方法简便易行、安全、生产成本低、绿色节能环保等优点,具有显著的经济效益和广泛的市场推广价值。

技术研发人员:田开文,蹇祝明,冯明东,卜玉涛,纳云磊,谭希金,傅金行

受保护的技术使用者:云龙县铂翠贵金属科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!