一种连续型铝质型材加工工艺的制作方法

本发明涉及铝合金加工,具体涉及一种连续型铝质型材加工工艺。

背景技术:

1、绿色制造是生态文明建设的重要内容,在交通运输领域中,交通运输工具的轻量化是实现节能减排,绿色发展的重要内容之一。铝型材具有高强度、轻重量、耐腐蚀的优点,可以满足交通运输行业轻量化的需求,是航空航天、汽车制造、机械制造、石油化工、通讯设备等领域中应用广泛的金属材料。挤压作为一种少无切削的金属塑性加工方法与自由煅、膜煅等成型工艺相比,具有很大的优越性,就一般而言,挤压件进度高、光洁度高,而且材料利用率明显高于其它加工方法。目前,正向挤压、反向挤压、静液挤压等技术在铝材加工中得到广泛应用,相应的挤压设备也纷纷问世。

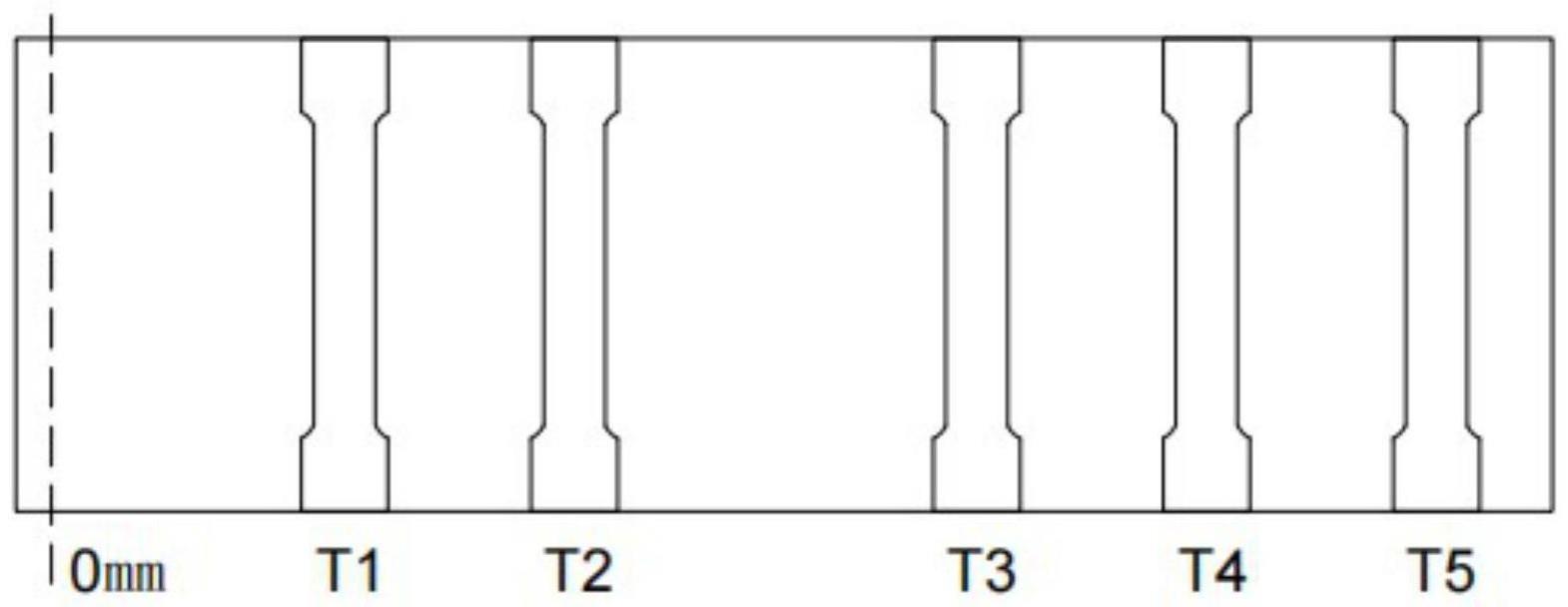

2、在空心铝型材的连续挤压生产中,前后两根坯料收尾相接会在型材内部型材横向焊缝,横向焊缝区域的拉伸断裂处基本都在横向焊缝处,焊缝处材料的断裂类型多为脆性断裂,横向焊缝处材料的塑性、强度和韧性都明显低于正常型材。研究分析,型材中横向焊缝区域的晶粒形状、特殊晶界和微织构的演变过程,得到焊缝中前期,焊缝较宽,新材料区域多为等轴晶粒,旧材料区域多为细长晶粒,而且横向焊缝处再结晶程度不完全,多为粗大晶粒和小角度晶界,严重影响材料的织构组分与机械性能。如果横向焊缝区域切除不够就会被当做正常型材使用,必然会带来危害,如果过度切除,带来生产效率的降低和材料的浪费。

技术实现思路

1、本发明的目的在于提供一种连续型铝质型材加工工艺,解决以下技术问题:

2、现有的技术制备的连续挤压铝制型材中产生的连接处的焊缝,焊缝处是拉伸断裂的高发区域,横向焊缝处材料的塑性、强度和韧性都明显低于正常型材。

3、本发明的目的可以通过以下技术方案实现:

4、一种连续型铝质型材加工工艺,包括如下步骤:

5、s1:将a l添加到熔炉中加热至完全熔融状态,继续添加改性粉煤灰,进行精炼;

6、s2:继续添加合金元素,并完全熔融,得到熔融液;

7、s3:将熔融液浇注成型、挤压、冷却猝火、校直回火,得到铝制型材。

8、作为本发明的进一步方案:合金元素包括zn、mg、cu、cr、fe、t i、s i、mn、er。

9、作为本发明的进一步方案:s2中合金元素的添加顺序为按照金属熔点由高到低的顺序添加。

10、作为本发明的进一步方案:铝和合金元素的质量百分比为:zn:5.7-5.8%、mg:2.1-2.2%、cu:1.2-1.3%、cr:0.19-0.21%、er:0.18-0.21%、fe≤0.25%、t i≤0.18%、si≤0.25%、mn≤0.15%、余量为a l,铝和合金元素质量百分比之和为100%。

11、作为本发明的进一步方案:改性粉煤灰的体积添加量为铝制型材总体积的15-25%。

12、作为本发明的进一步方案:改性粉煤灰的制备方法包括如下步骤:

13、a1:将粉煤灰颗粒置于5-10wt%盐酸溶液浸泡1-3h,得到除杂粉煤灰;

14、a2:将er(no)3·5h2o、冰醋酸、二甲基乙醚混合均匀,继续加入乙酰丙酮,得到沉积液;

15、a3:将除杂粉煤灰置于沉积液中浸渍,过滤后将固体干燥后煅烧,得到改性粉煤灰。

16、作为本发明的进一步方案:粉煤灰颗粒为质量比1:1-2的粒径100-200um粉煤灰和粒径0.5-40um粉煤灰混合得到。

17、作为本发明的进一步方案:er(no)3·5h2o、冰醋酸、二甲基乙醚、乙酰丙酮质量比为1:7-30:7-30:0.35-3.5。

18、作为本发明的进一步方案:除杂粉煤灰:沉积液的固液比为1g:2-5ml。

19、作为本发明的进一步方案:a3中固体干燥后煅烧具体步骤为:置于烘箱中120-150℃、干燥0.1-0.5h;再置于马弗炉中400-500℃、煅烧0.1-0.5h。

20、本发明的有益效果:

21、(1)本申请采用两种粒径尺寸的粉煤灰混合得到粉煤灰颗粒,并利用化学沉积法在除杂粉煤灰表面沉积er2o3,得到改性粉煤灰。本申请在铝合金原料中添加改性粉煤灰,改性粉煤灰对铝制型材具有细化晶粒的作用,而且随着后期挤压工艺进行,有效提高粉煤灰颗粒在基体中分布的均匀性,能够减少孔洞数量以及极高界面结合强度,同时增大压力,细化复合材料中基体部分的晶粒。

22、(2)本申请添加的改性粉煤灰具有高熔点、高阻抗,影响电弧形态,产生电弧漂移,可以增加单位时间对焊缝热输入增加,增加焊熔深,对焊缝有晶粒细化的作用,提高焊缝处的力学性能,赋予焊缝处优良的拉伸强度。

技术特征:

1.一种连续型铝质型材加工工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种连续型铝质型材加工工艺,其特征在于,合金元素包括zn、mg、cu、cr、fe、ti、si、mn、er。

3.根据权利要求2所述的一种连续型铝质型材加工工艺,其特征在于,s2中合金元素的添加顺序为按照金属熔点由高到低的顺序添加。

4.根据权利要求2所述的一种连续型铝质型材加工工艺,其特征在于,铝和合金元素的质量百分比为:zn:5.7-5.8%、mg:2.1-2.2%、cu:1.2-1.3%、cr:0.19-0.21%、er:0.18-0.21%、fe≤0.25%、ti≤0.18%、si≤0.25%、mn≤0.15%、余量为al,铝和合金元素质量百分比之和为100%。

5.根据权利要求1所述的一种连续型铝质型材加工工艺,其特征在于,改性粉煤灰的体积添加量为铝制型材总体积的15-25%。

6.根据权利要求1所述的一种连续型铝质型材加工工艺,其特征在于,所述改性粉煤灰的制备方法包括如下步骤:

7.根据权利要求6所述的一种连续型铝质型材加工工艺,其特征在于,所述粉煤灰颗粒为质量比1:1-2的粒径100-200um粉煤灰和粒径0.5-40um粉煤灰混合得到。

8.根据权利要求6所述的一种连续型铝质型材加工工艺,其特征在于,所述er(no)3·5h2o、冰醋酸、二甲基乙醚、乙酰丙酮质量比为1:7-30:7-30:0.35-3.5。

9.根据权利要求6所述的一种连续型铝质型材加工工艺,其特征在于,所述除杂粉煤灰:沉积液的固液比为1g:2-5ml。

10.根据权利要求6所述的一种连续型铝质型材加工工艺,其特征在于,a3中固体干燥后煅烧具体步骤为:置于烘箱中120-150℃、干燥0.1-0.5h;再置于马弗炉中400-500℃、煅烧0.1-0.5h。

技术总结

本发明公开了一种连续型铝质型材加工工艺,涉及铝合金加工技术领域。本发明加工工艺包括如下步骤:S1:将Al添加到熔炉中加热至完全熔融状态,继续添加改性粉煤灰,进行精炼;S2:继续添加合金元素,并完全熔融,得到熔融液;S3:将熔融液浇注成型、挤压、冷却猝火、校直回火,得到铝制型材。本申请制备的铝制型材具有力学性能优异以及焊接后焊缝处拉伸强度优良的特点。

技术研发人员:王东明,李玉坤,黄旭东

受保护的技术使用者:池州市九华明坤铝业有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!