一种钣金智能一体化磨抛设备及方法与流程

本发明涉及磨抛,具体是一种钣金智能一体化磨抛设备及方法。

背景技术:

1、钣金件在生产加工中,首先需要将整块的板材进行切割,然后对切割后的板材进行钣金工艺处理,但对板材切割后,容易造成钣金件的边缘处产生毛刺,为了钣金件的美观和产品质量,同样防止加工工人被毛刺划伤,因此需要对钣金件的边缘处进行打磨抛光处理。

2、一般通过固定机构对钣金件矩形固定,之后通过打磨机对钣金件的边缘进行打磨抛光处理,若一块矩形的钣金件多个边缘均有切割产生的毛刺时,工作人员在将钣金件的一边处理完成后需将钣金件拆卸,之后将钣金件进行翻转换位,随后再将钣金件进行固定,使得钣金件的另一边与打磨机对齐,如此会导致打磨抛光效率低,同时也极大的增加了工作人员的劳动强度。

技术实现思路

1、本发明的目的在于:为了解决打磨效率低的问题,提供一种钣金智能一体化磨抛设备及方法。

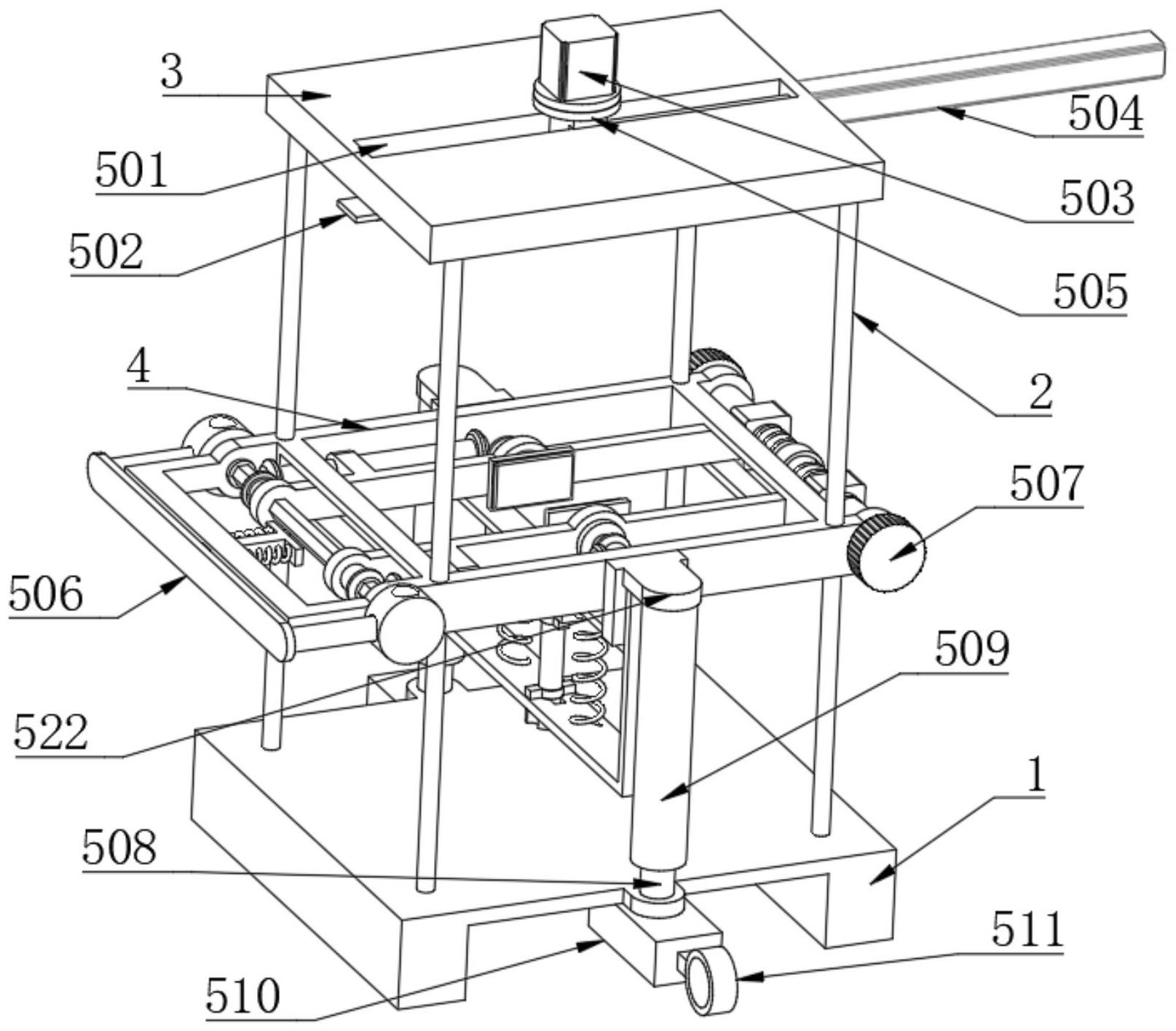

2、为实现上述目的,本发明提供如下技术方案:一种钣金智能一体化磨抛设备,包括支撑座,所述支撑座的顶部固定有导向杆,所述导向杆的顶部固定有顶板,所述顶板的内侧设置有用于对钣金件进行打磨的顶连打磨器,所述导向杆的外侧滑动连接有活动框架,活动框架位于顶板与支撑座之间,所述活动框架的一侧通过轴承转动连接有双向丝杆,所述双向丝杆的两端固定有防滑转盘,所述双向丝杆的外侧套接有两个引导块,两个引导块沿着双向丝杆的横向中轴线对称设置,所述引导块的一侧固定有延伸至活动框架内侧的夹位连杆,所述夹位连杆的一侧通过转轴转动连接有矩形夹板,所述活动框架远离双向丝杆的一侧设置有与矩形夹板相连的定角翻连机构,定角翻连机构用于对矩形夹板夹持的钣金件进行翻转,所述活动框架的两端固定有连接块,所述连接块的底部设置有位于支撑座下方的平位器,平位器用于对钣金件放置的位置进行矫正处理,所述连接块的一侧设置有用于对钣金件的打磨厚度进行控制的贴位件,所述连接块通过贴位件与支撑座相连。

3、作为本发明再进一步的方案:所述定角翻连机构包括有固定于活动框架远离双向丝杆一侧的侧位连架,所述侧位连架的内侧插接有贯穿至侧位连架外侧的t型导块,所述t型导块的两侧设置有与侧位连架相连的压位弹簧,压位弹簧位于侧位连架的内侧,所述t型导块的一端固定有拉板,所述夹位连杆远离引导块的一端通过转轴转动连接有第一传动锥齿轮,第一传动锥齿轮位于侧位连架的内侧,所述侧位连架的内侧通过轴承转动连接有六角转杆,第一传动锥齿轮套接于六角转杆的外侧,所述六角转杆的两端固定有侧轮盘,侧轮盘位于侧位连架的外侧,所述侧轮盘的外侧开设有卡位孔,所述拉板的一侧固定有插销,插销的一端延伸至卡位孔的内侧,所述夹位连杆远离矩形夹板的一侧通过轴承转动连接有旋接轴,旋接轴的两端固定有第三传动锥齿轮,所述矩形夹板与夹位连杆连接的转轴一端固定有第二传动锥齿轮,旋接轴两端的第三传动锥齿轮分别与第一传动锥齿轮、第二传动锥齿轮相啮合。

4、作为本发明再进一步的方案:所述卡位孔的数量设置有四个,且四个卡位孔沿着侧轮盘的圆心等距离分布,所述第一传动锥齿轮的内侧设置有与六角转杆相契合的通孔。

5、作为本发明再进一步的方案:所述平位器包括有固定于连接块一侧的u型定位架,u型定位架位于活动框架的下方,所述连接块的底部插接有活动架,活动架位于u型定位架的内侧,所述活动架的顶部通过螺栓安装有托位架,托位架位于活动框架的正下方,所述u型定位架的底部设置有贯穿至u型定位架顶部的通连孔,所述活动架的底部通过轴承转动连接有拨位杆,拨位杆的顶端穿过通连孔延伸至u型定位架的下方,所述u型定位架的底部开设有卡位连槽,所述卡位连槽与通连孔呈十字交叉设置,所述活动架的底部设置有与u型定位架相连的两个卡位弹簧,两个卡位弹簧位于拨位杆的两侧,所述拨位杆的外侧固定有第二挡块,所述拨位杆的外侧固定有第一挡块,第一挡块位于第二挡块的下方,所述第二挡块与第一挡块呈十字交错设置。

6、作为本发明再进一步的方案:所述顶连打磨器包括有安装于顶板一侧的伸缩气缸,所述顶板的顶部开设有贯穿至顶板底部的导向滑槽,所述导向滑槽的内侧滑动连接有滑位块,伸缩气缸的输出端与滑位块相连,所述滑位块的顶部安装有电机,所述电机的输出端连接有位于滑位块下方的打磨片,所述滑位块的两侧固定有延伸板,所述延伸板的底部设置有磨砂板,所述磨砂板与打磨片处于同一水平高度。

7、作为本发明再进一步的方案:所述贴位件包括有固定于支撑座底部的连接仓,所述连接仓的顶部设置有气管,所述气管的外侧套接有套位管,套位管的顶部与连接块相连,所述套位管的内侧设置有与气管相连的复位弹簧,复位弹簧位于气管的外侧,所述套位管的内壁顶部固定有活塞杆,活塞杆插接于气管的内侧,所述连接仓的底部开设有连气孔,所述连接仓的外侧设置有贯穿至连接仓内侧的拉杆,所述拉杆的一端固定有阻位塞。

8、作为本发明再进一步的方案:所述连气孔与气管的圆心处于对齐状态,所述阻位塞的外侧与连接仓的内壁相贴合。

9、作为本发明再进一步的方案:所述引导块的内侧设置有与夹位连杆相匹配的螺纹孔,所述活动框架的两侧设置有与夹位连杆相契合的滑槽。

10、作为本发明再进一步的方案:所述第一传动锥齿轮、第二传动锥齿轮、第三传动锥齿轮的直径大小相等。

11、本发明还公开了一种钣金智能一体化磨抛方法,采用上述一种钣金智能一体化磨抛设备,包括以下步骤:

12、s1:在对钣金件的侧面进行打磨时,先将钣金件放置于托位架的顶部,以此来使钣金件的一面与托位架相贴合,从而保证了钣金件需打磨的面与顶板底面处于平行状态;

13、s2:随后转动防滑转盘,通过防滑转盘带动双向丝杆的转动来使引导块带动夹位连杆进行相向移动,以此来使矩形夹板对平位器限位后的钣金件进行夹持固定;

14、s3:之后转动拨位杆,使得第一挡块与通连孔对齐,之后拉动拨位杆,使得第一挡块穿过通连孔,当第二挡块移至通连孔上方时,再次转动拨位杆,使得第二挡块与通连孔对齐,之后便可将第二挡块拉拽至u型定位架的下方,随后将拨位杆转动九十度,使得第二挡块的顶部与卡位连槽对齐,之后松开拨位杆,此时第二挡块便会在卡位弹簧的作用下扣入卡位连槽内,如此便可使托位架与钣金件进行分离,从而防止托位架对后续钣金件的翻转造成阻碍,为后续钣金件的换面处理提供了便利;

15、s4:在对钣金件进行固定完成后,推动拉杆,使得阻位塞失去对气管的底部、连气孔的遮挡,此时套位管在复位弹簧的作用下相对气管进行上升,如此便可使活动框架带动钣金件进行上升,使得钣金件的顶面与延伸板完全贴合,以此来提高打磨片与钣金件的贴合度;

16、s5:随后拉动拉杆使得阻位塞对气管的底部、连气孔进行遮挡,如此便可使气管处于密封状态,此时的套位管无法相对气管发生移动,如此便可对钣金件进行定位,防止钣金件进行向上或向下移动,使得打磨片对钣金件的各处打磨的量相等,以此来提高打磨片对钣金件顶面打磨的均匀性,从而提高打磨效果;

17、s6:启动电机、伸缩气缸,电机进行运作时可带动打磨片进行转动,同时通过伸缩气缸的运作使得滑位块沿着导向滑槽进行往复移动,如此便可使转动的打磨片对钣金件的一面进行打磨处理,在此过程中磨砂板会随着滑位块的移动对打磨后的位置进行二次打磨处理,以此来提高设备的打磨效果;

18、s7:在对钣金件进行换面打磨时,通过操作贴位件使得活动框架失去定位,随后按压活动框架,使得钣金件与打磨片分离,之后拉动拉板,使得插销与卡位孔分离,随后拨动侧轮盘,使得侧轮盘通过六角转杆带动第一传动锥齿轮进行转动,第一传动锥齿轮进行转动时通过第三传动锥齿轮、旋接轴、第二传动锥齿轮带动矩形夹板进行转动,如此便可使矩形夹板夹持固定的钣金件进行转动,在对钣金件转动九十度后,插销与另一个卡位孔对齐,松开拉板,此时插销便会在压位弹簧的作用下插入相对应的卡位孔内,以此来对钣金件所需打磨的面进行翻转处理;

19、s8:通过操作贴位件使得活动框架再次上升并固定,由此便可通过顶连打磨器的运作对钣金件的另一面进行打磨处理。

20、与现有技术相比,本发明的有益效果是:

21、1、通过设置定角翻连机构,在对钣金件进行换面处理时,先拉动拉板,使得插销与卡位孔分离,随后拨动侧轮盘,使得侧轮盘通过六角转杆带动第一传动锥齿轮进行转动,第一传动锥齿轮进行转动时通过第三传动锥齿轮、旋接轴、第二传动锥齿轮带动矩形夹板进行转动,如此便可使矩形夹板夹持固定的钣金件进行转动,在对钣金件转动九十度后,插销与另一个卡位孔对齐,松开拉板,此时插销便会在压位弹簧的作用下插入相对应的卡位孔内,以此来对钣金件所需打磨的面进行翻转处理,此过程无需对钣金件进行拆卸、翻转、固定,操作简单,减轻了工作人员的劳动强度,同时也提高了设备整体对钣金件的打磨效率;

22、2、通过设置平位器、顶连打磨器,在对矩形钣金件进行固定前,先将钣金件放置于托位架的顶部,以此来使钣金件的一面与托位架相贴合,从而保证了钣金件需打磨的面与顶板底面处于平行状态,以此来使顶连打磨器对钣金件需打磨的面进行全方位打磨,以此来提高设备对钣金件的打磨效果;

23、3、通过设置贴位件,在对钣金件进行固定完成后,推动拉杆,使得阻位塞失去对气管的底部、连气孔的遮挡,此时套位管在复位弹簧的作用下相对气管进行上升,如此便可使活动框架带动钣金件进行上升,使得钣金件的顶面与延伸板完全贴合,以此来提高打磨片与钣金件的贴合度,随后拉动拉杆使得阻位塞对气管的底部、连气孔进行遮挡,如此便可使气管处于密封状态,此时的套位管无法相对气管发生移动,如此便可对钣金件进行定位,防止钣金件进行向上或向下移动,使得打磨片对钣金件的各处打磨的量相等,以此来提高打磨片对钣金件顶面打磨的均匀性,从而提高打磨效果。

- 还没有人留言评论。精彩留言会获得点赞!