一种铝基合金靶材及其制备方法与流程

本技术涉及靶材,具体涉及一种铝基合金靶材及其制备方法。

背景技术:

1、pvd硬质涂层是由金属、合金等制成的一种具有良好硬度、耐磨损性、耐腐蚀性和高温稳定性的表面涂层。铝基合金靶材是制备高性能pvd硬质涂层的一种关键耗材。

2、传统的铝基合金靶材的制备工艺为热等静压方法,该方法是将金属混合粉末装入热等静压模具中,经过脱气后直接热等静压成致密的靶材,但是该方法存在设备昂贵、运行成本高等缺点。近年来,科研人员开发出了一种新的铝基合金靶材的制备工艺,该工艺首先采用冷等静压设备将原料致密化形成料坯,然后对料坯进行热轧处理,从而获得铝基合金靶材;但是该方法使用的冷等静压设备依然比较昂贵,并且热轧处理工艺需要进行多道次轧制。因此,该方法仍存在生产成本高、工艺流程繁琐等缺点,故难以实现低成本的工业化生产。

技术实现思路

1、为了进一步简化铝基合金靶材的生产工艺、降低生产成本,本技术提供一种铝基合金靶材及其制备方法。

2、第一方面,本技术提供一种铝基合金靶材的制备方法,采用如下的技术方案:

3、一种铝基合金靶材的制备方法,包括以下步骤:首先将金属粉末装入模具中,在400-520℃下进行真空脱气烧结,获得料坯,然后直接将所述料坯热挤压成型,获得铝基合金靶材;以金属粉末100at%计,所述金属粉末中包含60at%以上的铝粉;余量为铬粉、钛粉、硅粉、钨粉、钒粉、硼粉、钽粉、钇粉、铌粉、钼粉和锆粉中的一种或多种。

4、本技术提供了一种铝基合金靶材的制备方法,该制备方法是将金属粉末真空脱气烧结再直接热挤压成型,使得金属粉末在热挤压的过程中,同时发生塑性变形与致密化,一步成型为铝基合金靶材。该制备方法与相关技术中的冷等静压后再进行热轧处理的工艺相比,减少了冷等静压的处理工艺,大大缩短工艺流程、降低了生产成本;此外,相关技术中热轧处理仅适用于变形量较小的靶材,而热挤压成型处理能够适应变形量较大的靶材,并且通过热挤压成型获得的铝基合金靶材的组织晶粒尺寸更小,致密性更高,综合力学性能也更加优异。

5、本技术中,真空脱气烧结包括脱气和烧结两个作用:脱气的作用主要是去除金属粉末中的气体,一方面减少挤压成型时的阻力,使金属粉末更容易致密化,另一方面降低铝基合金靶材成品中气体杂质含量;烧结的作用是使金属粉末达到一定的冶金结合程度,从而使得金属粉末具有一定的塑形变形能力,便于后续致密化的挤压成型。此外,本技术的真空脱气烧结过程在400-520℃下进行,待真空脱气烧结完毕后无需加热直接进行挤压成型。而相关技术中,在真空脱气烧结完毕后一般需要将包套冷却至室温后,再重新加热进行热等静压或热轧。因此,本技术提供的铝基合金靶材的制备工艺具有操作步骤简单、能源消耗少、生产成本低等优点。

6、本技术中,通过试验探究发现,当金属粉末中的铝粉含量≤50at%时,料坯的塑性较低,坯料无法挤压成型,导致开裂。当真空脱气烧结温度<400℃时,一方面脱气不够彻底,料坯中残余气体会降低最终靶材的致密度;另一方面脱气烧结温度低,材料的塑形变形能力会变差,会造成挤压开裂;当真空脱气烧结温度>520℃时,金属粉末之间会发生反应,从而使料坯的塑性较低,坯料无法挤压成型,导致开裂。因此,本技术将金属粉末中的铝粉含量与真空脱气烧结温度控制在上述范围内,既能够实现料坯的挤压成型,并且所得铝基合金靶材的金相组织均匀、致密性高、综合力学性能优异。

7、优选地,所述热挤压成型的压为100-2000t,温度为400-520℃。

8、本技术中,需要对挤压成型后的料坯进行喷水使其快速冷却,从而赋予铝基合金靶材优异的力学性能。

9、本技术中,用于制备铝基合金靶材的原料均为金属粉末,通过将真空脱气烧结温度与挤压温度控制在上述范围内,能够有效避免金属粉末之间发生反应。

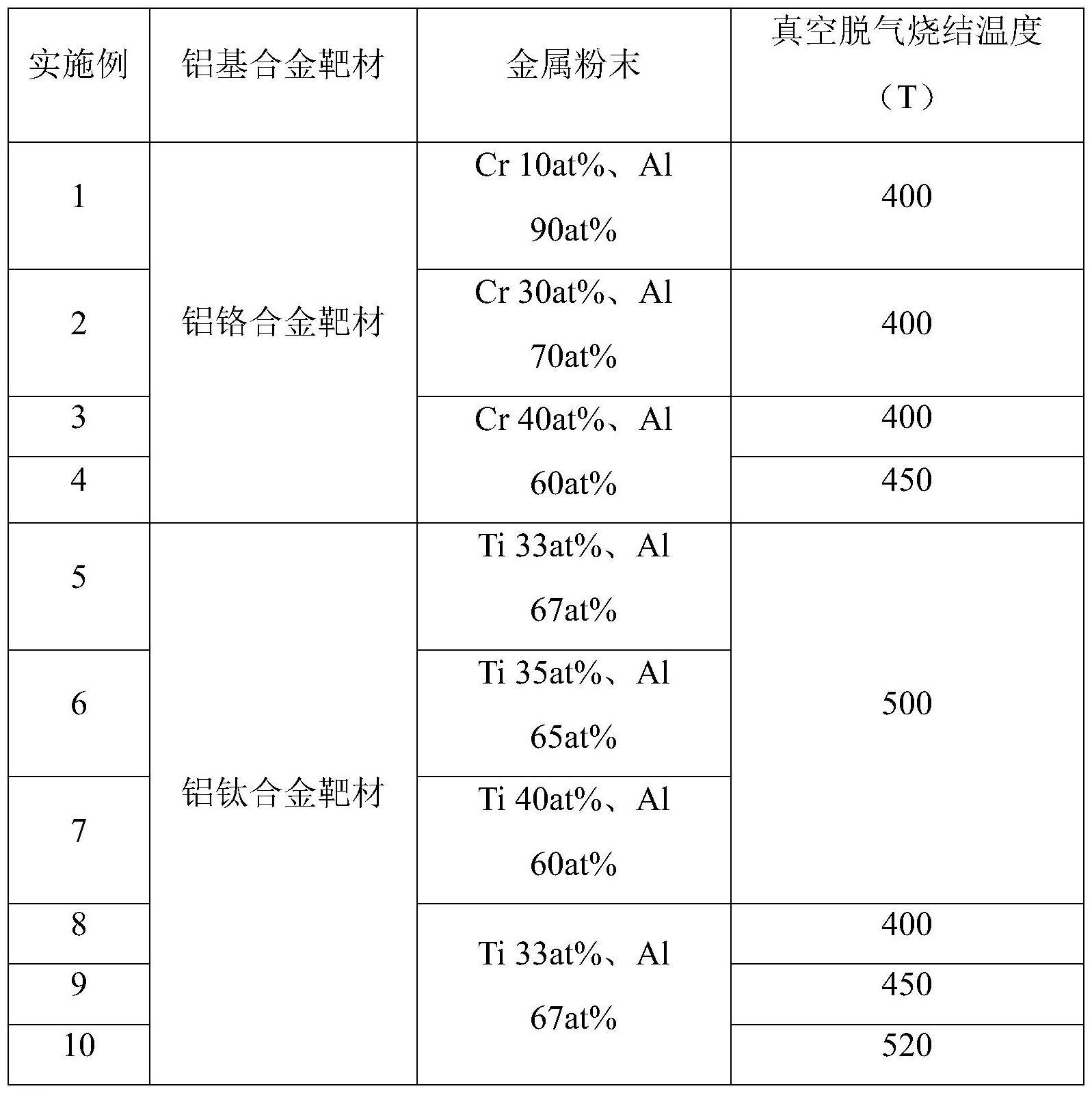

10、在一些实施方案中,金属粉末为铝粉和铬粉,真空脱气烧结温度与挤压成型温度控制为400-520℃,优选为400-470℃,进一步优选为400℃或450℃;铝粉含量可以为60at%、70at%或90at%,铬粉含量可以为10at%、30at%或40at%。

11、在一些实施方案中,金属粉末为铝粉和钛粉,真空脱气烧结温度与挤压成型温度应控制为400-520℃,优选为400-500℃,进一步优选为400℃、450℃或500℃;铝粉含量可以为60at%、65at%或67at%,钛粉含量可以为33at%、35at%或40at%。

12、优选地,所述真空脱气烧结的真空度≤2×10-3pa,真空保温时间≥4h。

13、优选地,所述退火热处理步骤的热处理温度为200-400℃,热处理保温时间为2-5h。

14、本技术中,通过对挤压成型后的料坯进行退火热处理,可有效控制靶材内部的组织与晶粒尺寸,消除靶材的内应力,从而有利于靶材后续的机械加工。当退火温度过高或退火时间过长时,靶材基体al会与合金元素发生反应生成金属间化合物,不同的合金元素与al发生反应的温度不同,一旦发生合金化反应,铝基合金靶材的金相组织与强度将会变差,甚至影响到后续的镀膜工艺;当退火温度过低或者退火时间过短时,挤压加工过程形成的大量内应力无法完全消除,从而会影响铝基合金靶材的韧性和加工性能。因此,本技术进一步将退火热处理温度与时间控制在上述范围内,所得铝基合金靶材的金相组织均匀、致密性高、综合力学性能优异。

15、在一些具体的实施方案中,所述退火热处理步骤的热处理温度为可以为200℃、300℃、350℃或400℃。

16、在一些具体的实施方案中,所述退火热处理步骤的热处理保温时间可以为2h、3h、4h或5h。

17、优选地,所述挤压速度为10-20m/min,挤压比为(3-5):1,挤压模角为45-60°。

18、优选地,所述金属粉末的粒度为20-100μm。

19、在一个具体的实施方式中,所述金属粉末的粒度为30-50μm。

20、本技术中,热处理后的料坯经去包套皮、机加工、清洗包装处理,即制得铝基合金靶材。

21、第二方面,本技术提供一种利用前述铝基合金靶材的制备方法制得的铝基合金靶材。

22、优选地,所述铝基合金靶材的致密度≥99.3%,铝基体平均晶粒尺寸≤10μm。

23、本技术中,通过更换挤压机的挤压模具形状以及大小可以获得不同类型或尺寸大小的铝基合金靶材,所述铝基合金靶材的形状可以为板材或棒材。

24、在一个具体的实施例中,所述铝基合金靶材为板材,所述铝基合金靶材的尺寸为740mm长度×170mm宽度×20mm厚度。综上所述,本技术具有以下有益效果:

25、1.本技术提供的铝基合金靶材的制备方法采用了挤压成型的工艺,该铝基合金靶材的制备方法与相关技术相比,省略了热等静压设备及冷等静压设备的使用,简化了工艺步骤,大大降低了铝基合金靶材的生产成本。

26、2.利用本技术提供的铝基合金靶材的制备方法制得的铝基合金靶材的晶粒尺寸小、金相组织均匀、致密性高、综合力学性能优异。

- 还没有人留言评论。精彩留言会获得点赞!