基板处理装置的制作方法

本发明涉及基板处理装置。特别是,本发明涉及在立式(成膜直立位置)处理被处理基板的、沉积、溅射、cvd等成膜处理、加热处理等对基板的处理中使用的基板处理装置。

背景技术:

1、在半导体器件领域、平板显示器(fpd)领域中,作为在基板(被处理体)上形成各种薄膜的方法,使用溅射或沉积。在溅射装置中,在维持减压气氛的腔室内,以与安装在阴极上的靶相对的方式配置掩模和基板,并对基板进行成膜。在沉积装置中,在维持减压气氛的腔室内,在沉积源与基板之间配置掩模,并对基板进行成膜。

2、以往,如专利文献1所公开的那样,已知有在水平搬运位置与成膜直立位置之间一边支撑基板一边使基板旋转的旋转支撑机构。旋转支撑机构具有保持基板的基板保持部和使基板保持部旋转的旋转轴。在具备这样的旋转支撑机构的基板处理装置中,基板保持部支撑水平搬运到腔室内部的基板。旋转轴使基板保持部旋转,基板保持部处于垂直状态。由此,基板处于大致垂直地直立的状态。在成膜时,在与基板保持部一起垂直地直立基板的状态下,对基板进行立式成膜。

3、专利文献1:日本特开2010-165571号公报

4、在通过将基板的位置从水平搬运位置改变到成膜直立位置而使基板大致垂直地直立的旋转操作中,由基板保持部支撑的基板的重心及基板保持部的重心移动。伴随着该重心移动,有时基板的位置、构成旋转支撑机构的部件(以下称为结构部件)之间的相对位置变动。近年来,伴随着基板的大型化,使基板旋转的旋转支撑机构的重量增大,如上所述的重心移动引起的部件的位置变动变得不能忽视。

5、特别是,当结构部件的位置伴随着旋转支撑机构的驱动而变动时,在结构部件之间产生冲击,有可能因该冲击的产生而产生颗粒。

6、而且,由于基板大型化,因此当结构部件的位置伴随着旋转支撑机构的驱动而变动时,在远离旋转轴的位置上变动量较大。因此,存在基板的对准精度降低、成膜源与基板之间的距离变化而在基板上形成的膜的厚度不能成为所希望厚度的问题。另外,在结构部件的位置因旋转驱动而变动而导致对准精度降低的情况下,存在结构部件相互接触,无法维持必要的电位的问题。因此,有可能无法将成膜条件维持在所要求的状态。

7、这样,因在水平搬运位置与成膜直立位置之间使基板旋转的操作,产生结构部件之间的位移和冲击,由此,存在fpd制造中的成品率有可能降低的问题。

技术实现思路

1、本发明是鉴于上述情况而完成的,其要达到以下的目的。

2、1、通过将基板的位置从水平搬运位置改变到成膜直立位置,从而在将基板大致垂直地直立的旋转操作中,抑制构成旋转支撑机构的结构部件上产生的冲击。

3、2、抑制因基板的旋转而引起的成膜条件变动。

4、3、抑制颗粒的产生。

5、4、实现作业性的提高。

6、本发明人对利用旋转支撑机构进行旋转驱动时的结构部件之间产生位移和冲击的原因进行深入研究的结果,注意到有可能因旋转支撑机构的重心移动而产生这样的结构部件之间的位移和冲击。

7、具体而言,在基板保持部位于水平搬运位置的情况下,基板保持部的重心位于从旋转轴观察的沿大致水平方向延伸的线上。当旋转轴的旋转开始时,支撑基板的基板保持部以从水平搬运位置直立的方式开始旋转,并逐渐接近成膜直立位置。基板保持部的重心的位置也伴随着旋转轴的旋转而移动。在基板保持部到达成膜直立位置之前,支撑基板的基板保持部的重心的位置通过从旋转轴沿铅垂方向延伸的线(以下称为铅垂方向线)上的位置。换言之,伴随着旋转轴的旋转,支撑基板的基板保持部的重心的位置以跨越铅垂方向线的方式移动。当基板保持部到达成膜直立位置时,基板保持部的旋转停止。此时,从旋转轴来看,成膜直立位置上的基板保持部的重心的位置位于水平搬运位置上的基板保持部的重心的相反侧。

8、在这样的旋转支撑机构的驱动中,伴随着旋转轴的旋转,支撑基板的基板保持部的重心的位置跨越从旋转轴沿铅垂方向延伸的线而向水平方向移动。因此,在旋转轴延伸的方向上观察旋转支撑机构的情况下,在旋转轴上产生的力矩的方向伴随着支撑基板的基板保持部的重心的移动而从顺时针方向转换到逆时针方向。或者,在与旋转轴延伸的上述方向相反的方向上观察旋转支撑机构的情况下,在旋转轴上产生的力矩的方向伴随着支撑基板的基板保持部的重心的移动而从逆时针方向转换到顺时针方向。

9、本发明人发现,由于支撑基板的基板保持部的重心以跨越从旋转轴沿铅垂方向延伸的线的方式移动,换言之,由于在旋转轴上产生的力矩的方向从一个方向转换到另一个方向,产生结构部件之间的位移和冲击。

10、特别是,伴随着基板的大型化,支撑大型基板的基板保持部的重心的位置与旋转轴的旋转中心之间的距离也变大。因此,在旋转轴使基板保持部旋转的旋转驱动中,在旋转轴上产生的力矩也变大。认为这增加了结构部件之间的位移量和冲击的大小。进而,在进行成膜处理和加热处理的真空气氛中,旋转支撑机构的结构部件产生热变形。难以实际测量由热变形引起的结构部件之间的偏移和间隙的产生。认为在这样的部件之间产生的偏移和间隙对结构部件之间的位移量和冲击的大小的增大产生影响。

11、因此,本发明人认为,只要能够得到实现以下点的结构,就能够抑制构成旋转支撑机构的包括基板保持部的结构部件之间的位移和冲击。

12、·抑制在基板保持部上产生的载荷的变动。

13、·抑制在构成对旋转轴赋予旋转力的减速器的驱动齿轮中产生的齿隙。

14、·抑制在旋转轴上产生的扭转。

15、·抑制基板保持部的挠曲等变形。

16、·抑制旋转支撑机构的结构部件之间的间隙的变动。

17、·抑制旋转支撑机构的结构部件之间产生的偏移。

18、·抑制基板保持部跨越从旋转轴沿铅垂方向延伸的线的移动。

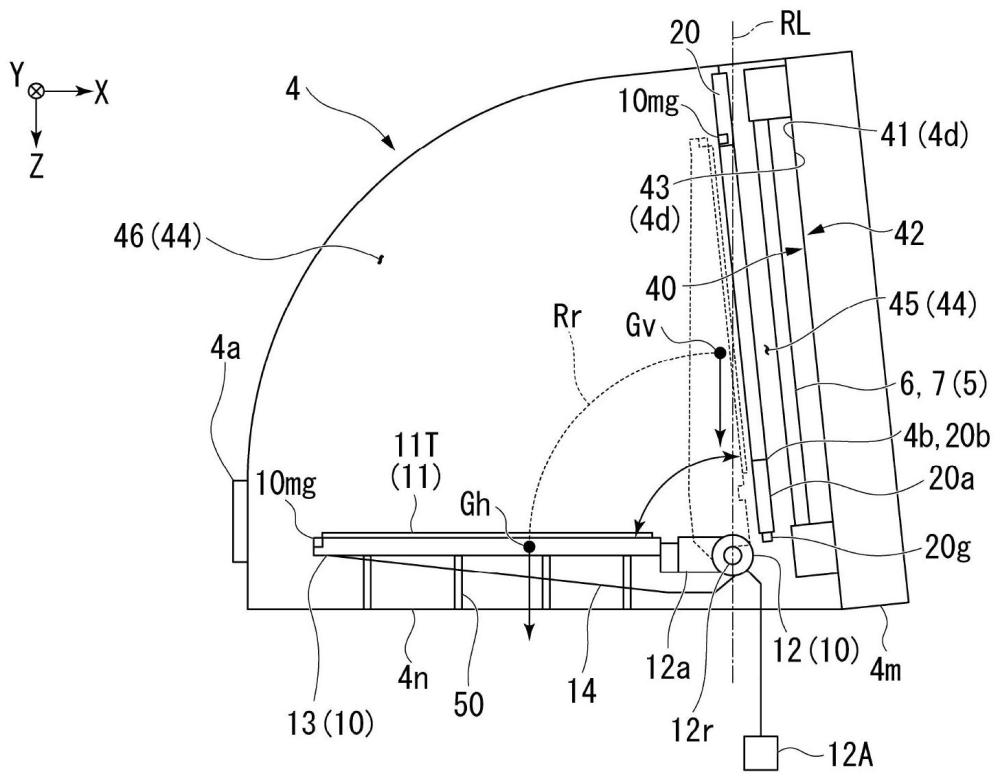

19、本发明的一个方案所涉及的基板处理装置,包括:处理室,对所述基板实施表面处理;后背室,与所述处理室邻接,并且具有供所述基板通过的搬运口,且在所述处理室中的表面处理时支撑所述基板;掩模,配置在所述后背室内,以与所述处理室相对的方式直立设置;以及旋转支撑机构,具有能够绕旋转中心旋转的旋转轴和安装在所述旋转轴上并且能够在所述后背室内支撑所述基板的基板保持部,所述旋转支撑机构用于使支撑有所述基板的所述基板保持部在水平搬运位置与成膜直立位置之间旋转。在所述基板的所述水平搬运位置上,所述基板保持部以向所述水平方向的方式支撑所述基板,以使所述基板在水平方向上能够经由所述搬运口移动。在所述基板的所述成膜直立位置上,所述基板保持部以在对所述基板进行表面处理时所述基板与所述掩模相对的方式支撑所述基板。在所述基板保持部的从所述水平搬运位置向所述成膜直立位置的旋转方向上,所述成膜直立位置上的所述基板保持部的重心的位置不会超过所述旋转轴在铅垂方向上的正上方的位置。

20、换言之,即使进行使基板保持部从水平搬运位置旋转到成膜直立位置的旋转驱动,成膜直立位置上的基板保持部的重心在水平方向上的位置在旋转方向上也不会超过从旋转轴沿铅垂方向延伸的线。

21、另外,在旋转方向上,基板保持部的重心在水平方向上的位置不以跨越从旋转轴沿铅垂方向延伸的线的方式移动。

22、在基板保持部的旋转操作中,水平搬运位置上的基板保持部的重心与成膜直立位置上的基板保持部的重心之间的移动范围不会跨越从旋转轴沿铅垂方向延伸的线。

23、另外,在成膜直立位置上,基板保持部的重心在水平方向上位于旋转轴在铅垂方向上的正上方,或者在旋转方向上到达比旋转轴的正上方的位置稍微靠跟前的位置。这里,“稍微靠跟前的位置”是指相对于从旋转轴沿铅垂方向延伸的线(90°)的位置稍微少的角度。

24、根据上述结构,在基板保持部的从水平搬运位置向成膜直立位置的旋转驱动中,因基板保持部的重量而作用于旋转轴的力矩的大小伴随着基板保持部的旋转而变化。但是,基板保持部的重心在水平方向上的位置不会以跨越从旋转轴沿铅垂方向延伸的线的方式移动,不会超过旋转轴在铅垂方向上的正上方的位置。

25、因此,即使作用于旋转轴的力矩的大小发生变化,在水平搬运位置与成膜直立位置之间的旋转中作用于旋转轴的力矩的方向也不会向反方向转换。即,在基板保持部的从水平搬运位置向成膜直立位置的旋转驱动中,产生相对于从水平搬运位置向成膜直立位置的旋转方向而反方向作用的力矩,但是能够防止相对于旋转方向向正方向产生力矩。

26、由此,即使旋转轴的旋转引起的基板保持部的重心移动,也能够抑制构成旋转支撑机构的结构部件之间的位移和冲击。因此,即使在具有超过1800mm的长度的边的大型基板被基板保持部支撑的状态下使基板保持部旋转的情况下,也能够抑制过大的冲击的产生,能够得到以下的效果。

27、·能够抑制在基板保持部产生的载荷的变动。

28、·能够抑制在构成对旋转轴赋予旋转力的减速器的驱动齿轮上产生的齿隙。

29、·能够抑制在旋转轴上产生的扭转。

30、·能够抑制基板保持部中的挠曲等变形。

31、·能够抑制旋转支撑机构的结构部件之间的间隙的变动。

32、·能够抑制在旋转支撑机构的结构部件之间产生的偏移。

33、·能够抑制基板保持部跨越从旋转轴沿铅垂方向延伸的线的移动。

34、因此,能够抑制由旋转支撑机构的冲击引起的颗粒的产生,能够防止由冲击引起的基板的裂纹和缺口等。由此,能够提高成膜等对基板的处理中的处理特性。

35、进而,在旋转支撑机构中的成膜直立位置上,基板保持部的重心位于旋转轴在铅垂方向上的正上方,或者在旋转方向上到达比旋转轴的正上方的位置稍靠跟前的位置。因此,能够抑制处理室所具备的基板处理部与基板之间的距离变动。另外,能够抑制基板保持部与掩模之间的距离的变动。由此,能够防止基板保持部与掩模之间的接触。另外,在进行基板处理时,能够防止基板的电位等的电气状态的变化。由此,能够提高成膜等对基板的处理中的处理特性。

36、在本发明的一个方案所涉及的基板处理装置中,所述旋转支撑机构具备:台部,与所述旋转轴一体设置;凸缘部,与所述基板保持部一体设置;以及紧固部件,贯通所述凸缘部与所述台部紧固。所述台部具有与所述凸缘部抵接的第一安装平面。所述凸缘部具有与所述台部抵接的第二安装平面。所述第一安装平面是沿所述旋转轴的轴向和相对于所述旋转轴的外周面的切线方向的面。还可以在所述第一安装平面与所述第二安装平面抵接的状态下,通过在与所述第二安装平面交叉的方向上贯通所述凸缘部的所述紧固部件将所述基板保持部紧固于所述旋转轴上。

37、根据上述结构,在旋转轴与基板保持部紧固的紧固部位上产生紧固摩擦面。可将产生在这样的紧固摩擦面上产生的滑动等偏移的方向、也就是将旋转轴与基板保持部相互偏移的方向设为沿第一安装平面和第二安装平面的方向。因此,能够不依赖于基板保持部在旋转轴的旋转方向上的旋转位置,而限定旋转轴与基板保持部相互偏移的方向。能够降低旋转轴与基板保持部相互偏移的可能性。

38、另外,在产生旋转轴与基板保持部之间的偏移的基板保持部的成膜直立位置上,紧固部位位于基板保持部中的最下方。因此,能够抑制在基板保持部的最下方位置上产生偏移,能够减小旋转支撑机构的结构部件之间的位移和冲击。特别是,能够减小旋转轴与基板保持部之间的位移和冲击。

39、另外,在现有的基板保持部和旋转轴的固定结构中,在径向外侧上形成于旋转轴上的凸缘部和形成于基板保持部上并且与凸缘接触的紧固面通过与旋转轴平行延伸的紧固部件紧固。在该结构中,在凸缘部与紧固面之间的紧固摩擦面上,凸缘部与紧固面在旋转轴的圆周方向上相互偏移。

40、与此相对,根据上述结构,在与第二安装平面交叉的方向上,紧固部件贯通凸缘部,通过紧固部件将基板保持部紧固在旋转轴上。因此,能够得到旋转轴的圆周方向上不产生偏移的结构。

41、在本发明的一个方案所涉及的基板处理装置中,在所述第一安装平面上形成有第一卡合部。在所述第二安装平面上形成有第二卡合部。还可以在所述第一安装平面与所述第二安装平面抵接的状态下,所述第一卡合部与所述第二卡合部相互卡合。

42、根据上述结构,能够防止第一安装平面与第二安装平面相互滑动而产生的偏移。特别是,在旋转支撑机构中,能够防止在基板保持部根据重力而相对于旋转轴下落的方向上产生的偏移。因此,第一卡合部及第二卡合部可以称为滑动防止部。

43、利用这样的第一卡合部及第二卡合部,能够提高基板保持部相对于旋转轴安装时的作业性,缩短作业时间。另外,滑动防止部可形成在水平搬运位置上的第一安装平面和第二安装平面的下端位置。

44、在本发明的一个方案所涉及的基板处理装置中,所述旋转支撑机构还可以具有非接触停止部,所述非接触停止部在使所述基板保持部从所述水平搬运位置旋转到所述成膜直立位置的旋转驱动中,使所述基板保持部在所述成膜直立位置停止。

45、根据上述结构,当基板保持部伴随着旋转轴的旋转驱动而从水平搬运位置向成膜直立位置旋转时,非接触停止部能够以掩模等部件与基板保持部不接触的方式停止基板保持部的旋转。由此,由于掩模等部件与基板保持部不接触,因此能够防止因基板保持部中的冲击引起的颗粒的产生。因此,能够在防止了颗粒的产生的气氛中对基板实施表面处理。进而,能够容易地控制旋转轴的旋转驱动。

46、在本发明的一个方案所涉及的基板处理装置中,所述掩模还可以配置在所述处理室与所述后背室之间的边界位置与位于所述成膜直立位置的所述基板之间。

47、根据上述结构,能够将旋转轴配置在旋转支撑机构上,以便有充分的位置余量用于将旋转轴安装在形成后背室的腔室壁上。在此,在成膜直立位置上,旋转轴支撑沿着掩模直立的基板保持部的正下方的位置。另外,为了将从配置在后背室的外部的旋转驱动源输出的动力传递到基板保持部,需要使旋转轴贯通后背室的腔室壁。进而,在旋转轴周围,需要将密封部件等配置在腔室壁上。因此,在以贯通后背室的腔室壁的方式安装在后背室中的旋转轴的配置中,需要有充分的位置余量。

48、在此,作为具有位置余量的旋转轴的配置,例如可以例示出在后背室的腔室壁中旋转轴所贯通的位置不过于接近处理室与后背室之间的边界位置的配置、或者在后背室的腔室壁中旋转轴所贯通的位置不过于接近后背室的腔室壁的底部的配置等。

49、由此,能够解决在掩模接近处理室与后背室之间的边界位置时产生的问题点,也就是能够解决用于在形成后背室的腔室壁上安装旋转轴的位置余量消失的问题。

50、在本发明的一个方案所涉及的基板处理装置中,所述处理室具有基板处理部,所述基板处理部与所述掩模相对并且对所述基板进行表面处理。所述基板处理部还可以从所述处理室与所述后背室之间的边界位置向所述后背室突出。

51、具体说明如下。处理室和后背室分别具有连接端。处理室的连接端与后背室的连接端连接的位置相当于处理室与后背室之间的边界位置。在此,在处理室和后背室相互分离的状态下,处理室的连接端与后背室的连接端隔开。在这样的分离状态下,基板处理部从处理室的连接端突出。

52、因此,在进行处理室及后背室的维护时等,将处理室与后背室相互分离的状态下,能够使得用于维护的起重机等吊起机构容易地接近基板处理部的上方向的位置。能够通过吊起机构吊起基板处理部,容易地从处理室向上方向拆卸基板处理部,能够使基板处理部向处理室的外部移动。由此,能够简化并容易地进行基板处理部的安装和拆卸等维护所需的作业,能够缩短作业时间。

53、另一方面,在不从处理室的连接端突出而在处理室的内部配置基板处理部的结构中,在拆卸基板处理部时,需要从处理室与后背室之间的边界位置上的开口部使基板处理部从处理室移动沿水平方向移动,然后使基板处理部从处理室沿上方向移动。也就是,为了从处理室拆卸基板处理部,需要两个步骤的拆卸作业。

54、与此相对,根据本发明的一个方式所涉及的基板处理装置,能够通过一个步骤的拆卸作业容易地从处理室向上方向拆卸基板处理部。

55、在此,在基板处理部具有沉积源的情况下,容易使沉积源移动。另外,在基板处理部具有阴极单元的情况下,容易使构成阴极单元的背板和靶移动。

56、在本发明的一个方案所涉及的基板处理装置中,所述基板处理部具有沉积源。在所述处理室中还可以进行沉积处理。

57、根据上述结构,在通过沉积对基板进行成膜时,能够防止因旋转支撑机构中的基板保持部的旋转操作引起被处理的基板上产生裂纹和缺口等而造成的基板的破损。同时,能够适当地维持掩模与基板之间的距离,防止成膜特性变差。同时,能够抑制颗粒的产生,能够防止成膜特性变差。

58、在本发明的一个方式所涉及的基板处理装置中,所述基板处理部具有阴极电极。在所述处理室中还可以进行溅射处理。

59、根据上述结构,在通过溅射对基板进行成膜时,防止因旋转支撑机构中的基板保持部的旋转操作引起被处理的基板上产生裂纹和缺口等而造成的基板的破损。同时,能够适当地维持掩模与基板之间的距离,维持溅射所需的电位状态,防止成膜特性变差。同时,能够抑制颗粒的产生,能够防止成膜特性变差。

60、根据本发明的一个方式所涉及的基板处理装置,在作为搬运位置的水平搬运位置与作为处理位置的成膜直立位置之间使基板旋转时,能够抑制构成旋转支撑机构的结构部件之间的位移和冲击。进而,能够防止基板上产生的裂纹和缺口,能够抑制颗粒的产生,能够适当地维持基板处理部相对于基板及掩模的距离,能够防止基板的表面处理状态的变动。能够提高成膜等对基板的处理中的处理特性。

- 还没有人留言评论。精彩留言会获得点赞!