一种利用钢渣余热回收来预热废钢的装置及方法与流程

本发明涉及一种余热回收装置,特别涉及一种利用钢渣余热回收来预热废钢的装置和方法,属于钢铁冶炼。

背景技术:

1、钢渣是冶金工业中产生的废渣,其产生率为粗钢产量的8%~15%,随着钢铁工业的发展,钢渣的余热利用越来越得到重视。熔融钢渣温度在1400~1750℃,渣的比热容约为1kj/(kg .℃)。通过计算可知,钢渣从1400℃降低到500℃,每吨熔渣可回收9×105kj的显热,相当于30kg标准煤完全燃烧后所产生的热量。

2、目前对于钢渣余热回收领域,最多的回收方式是采用烟气余热锅炉,采用空气作为热交换介质,回收余热生产蒸汽、热水等;这种回收方式的缺点是把高温余热转化成了低温余热,限制了中高温环境应用。而对于废钢预热工艺现在大多是通过电炉或者煤气加热炉直接预热。如果用钢渣余热的热量代替这部分能源,便可很大程度上降低钢铁企业的能耗指标,对降低碳排放有重要作用。

3、钢渣初始温度高达1400-1500摄氏度,钢渣本身的热量无法通过直接接触被加热物体传递热量,现有利用炼钢产生的高温热气进行预热废钢的方法,需要使用排风扇使空气流通,但炼钢产生的高温气体对排风扇本身是有极大的影响,一般输送到排风扇时的废气温度依旧很高,对设备要求较高;另外废钢预热一般预热至600 摄氏度即可投放进入转炉或电弧炉中,而钢渣从液态转为固态温度差为700-800摄氏度,在可流动状态下用于预热废钢或初步预热可以大幅减少其他方式如,喷火预热、废气预热等带来的能源损耗和设备损耗,且最常见的喷火预热,存在预热不充分,不均匀,预热效率差等问题。

技术实现思路

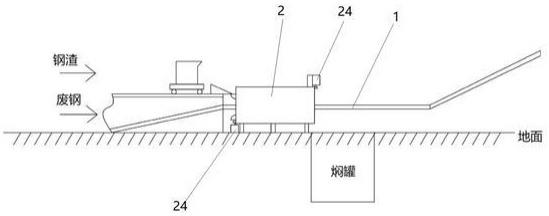

1、发明目的:针对现有技术中存在的不足,本发明提供了一种利用钢渣余热回收来预热废钢的装置及方法,包括废钢输送带,所述废钢输送带输送路径上设置有中空的预热室,通过钢渣与空气的热交换将空气加热,从而对废钢进行预热。

2、技术方案:一种利用钢渣余热回收来预热废钢的装置,包括废钢输送带,所述废钢输送带输送路径上设置有中空的预热室,所述预热室内设置有可沿废钢输送带方向设置的钢渣容器,所述钢渣容器设置为至少两个分组且相邻两个钢渣容器为不同分组。

3、本发明通过在废钢输送阶段设置预热室,利用可围绕废钢输送带旋转的钢渣容器,将高温液态钢渣灌装进钢渣容器中,通过与预热室内的空气进行热交换,提升预热室的温度,当废钢经过预热室,便可实现废钢的预热。

4、优选项,所述预热室两端设置为可转动封盘,所述封盘边缘处设置有齿条,所述预热室两端边缘设置有输出端与齿条啮合传动的驱动电机。

5、在预热室两端设置可转动的封盘可以有效的保持预热室内空气的温度,减少热量散失,并且为安装钢渣容器提供便利,两侧均设置驱动电机保障封盘有效转动,即使任意一个电机失效,也可利用有效的驱动电机通过钢渣容器的连接带动另一封盘的转动。

6、优选项,所述钢渣容器两端分别连接预热室两侧的封盘,所述钢渣容器两端与封盘连接处分别设置有进渣阀门和出渣阀门,所述钢渣容器内壁覆有防粘渣涂层,且设置有固定安装的扰流板。

7、在钢渣容器的内壁上覆着防粘渣涂层可以有效减少钢渣因温度降低逐渐固化与钢渣容器内壁粘连的现象,设置扰流板可以在钢渣容器转动的过程中,对容器内钢渣进行搅动和翻动,使钢渣在钢渣容器旋转过程中实现有效散热,避免钢渣凝固成团,内部仍为熔融状态,导致热量利用不充分。

8、所述防粘渣涂层配置方法为,取铝矶土骨料 70kg铝土细粉 20kg、软质粘5kg、膨润kg硅微粉 4kg、六偏磷酸 0.5kg、质素磺酸 05kg,于搅设备中充分搅拌均匀后,在所得成品中加入 10.1kg 水,喷涂于钢渣罐和钢渣容器内壁上,涂层厚度为 20 m。

9、优选项,所述预热室内设置有室温传感器和容器温度传感器,所述容器温度传感器设置为两个,分别安装在封盘上且检测端分别正对相邻两个不同组的钢渣容器。

10、通过监测预热室内的温度和钢渣容器的温度,把握废钢输送带启动时机,提高钢渣预热效率,同时把握钢渣倾倒出容器的时机,避免钢渣温度过低凝固在钢渣容器中。

11、一种利用钢渣余热回收来预热废钢的方法,其特征在于,包括以下几个步骤:

12、步骤1、将液态钢渣由转炉倒入渣罐通过轨道运送到钢渣灌装点;

13、步骤2、打开钢渣容器的进渣阀门,将液态钢渣倾倒至预热容器中,倾倒完毕后关闭进渣阀门;

14、步骤3、旋转预热容器,对输送空间进行充分预热,并通过室温传感器监测预热室内温度;

15、步骤4、当预热室内温度达到设定值,启动废铁输送带沿水平方向匀速振动输送;

16、步骤5、通过容器温度传感器监测钢渣容器的温度,当检测预热容器温度降低到800摄氏度时,停止转动,打开出渣阀门,将钢渣倾倒至焖罐中;

17、步骤6、将倾倒完成的预热容器进行后处理。

18、优选项,所述步骤2具体为:

19、打开进渣阀门,将液态钢渣由渣罐倾倒进入钢渣容器中,倾倒至钢渣占钢渣容器总容量的75%-80%,停止灌渣,关闭进渣阀门,旋转封盘至同组的下一个钢渣容器至灌渣点,进行相同操作直至一组灌渣容器灌渣完毕。

20、优选项,所述步骤3具体为:

21、自步骤2开始时,室温传感器开始监测预热室内温度,当预热室内温度达到200摄氏度时,启动废钢输送带的开关。

22、优选项,所述步骤4具体为:

23、通过在废铁输送带下部安装震动机构,使废铁输送带在运送废铁的过程中不停的抖动,带动废铁移动的过程中不停上下翻动,使积压在内部的废铁翻出与预热室内的热空气进行热交换。

24、优选项,所述步骤5具体为:

25、根据容器温度传感器所反馈的钢渣容器温度,当设置的钢渣容器为多组时,仅在相邻两个钢渣容器外侧安装容器温度传感器即可;

26、当进行钢渣灌装时,从安装了容器温度传感器的钢渣容器开始灌装,依次将同组钢渣容器灌装完毕;

27、当容器温度传感器显示当前钢渣容器的温度降低至800摄氏度时,停止转动,从第一个灌装的钢渣容器开始进行出渣,打开出渣阀门,将钢渣倾倒至设置在出渣阀门下方的焖罐中,依次将同组钢渣容器中的钢渣倾倒完毕。

28、优选项,所述步骤6具体为:

29、当钢渣容器倾倒完毕钢渣后,打开进渣阀门,关闭出渣阀门,间歇性的往钢渣容器中注水,注水两次,两次注水间隔为钢渣容器绕废钢输送带旋转一周;

30、第一次注水量为钢渣容器容量的10%,将部分残留的钢渣固化,第二次注水量为钢渣容器容量的6%,将固化后的钢渣粉化,当第二次注水完毕后且钢渣容器出渣口转动至焖罐上方时,打开出渣口将粉化的钢渣倾倒至焖罐中。

31、有益效果:本发明通过在废钢输送路径设置预热室,利用可围绕废钢输送带旋转的钢渣容器,通过与预热室内的空气进行热交换,提升预热室的温度,当废钢经过预热室,便可实现废钢的预热。

32、在钢渣容器的内壁上覆着防粘渣涂层可以有效减少钢渣因温度降低逐渐固化与钢渣容器内壁粘连的现象,设置扰流板可以在钢渣容器转动的过程中,避免钢渣凝固成团,使钢渣放热更充分,加快预热室温度提升,进一步提高废钢预热效率。

- 还没有人留言评论。精彩留言会获得点赞!